Область техники

Изобретение относится к технологии получения неорганических соединений, а именно, к процессу получения бромида аммония, применяемый в фармакологии, в качестве антипирена, а также является удобным и дешевым в перевозке сырьем для получения жидкого брома. Изобретение относится к химической технологии минеральных солей и может быть использовано в химической промышленности.

Уровень техники

Известен способ получения бромистых металлов (Патент СССР №8215, опубликован 28.02.1929) взаимодействием окисей, гидратов окисей и карбонатов соответствующих металлов с бромом в присутствии восстановителей и воды, в котором в качестве восстановителей применяют вещества, дающие при окислении только воду, или газы, или воду и газы вместе, например, аммиак, мочевина, цианамид, соли аммония, карбонат аммония, галогениды аммония, формальдегид, гидразин, муравьиная кислота, формамид, щавелевая кислота, гидроксиламин и другие, а также их смеси. По данному способу в водный раствор восстановителя дозируют бром и раствор гидроокиси или карбоната металла. Реагенты дозируют одновременно, порциями или по очереди. Полученный концентрированный раствор бромистой соли фильтруют, упаривают и выделяют готовый продукт известным способом. Способ малопроизводителен, энергоемок и не обеспечивает получение готового продукта высокого качества.

Известен способ получения бромида аммония (Позин М.Е. Технология минеральных солей. 4-е изд. Л.Химия, 1974. ч. 1. стр. 233) взаимодействием концентрированного раствора аммиака с бромом. Для осуществления этого способа реактор вначале охлаждают, а бром приливают небольшими порциями. Выделяющийся из раствора аммиак и образующийся дым бромида аммония улавливают водой или слабым раствором бромида аммония.

Полученный раствор выпаривают, а затем охлаждают, и выделившиеся кристаллы бромида отфуговывают, сушат и упаковывают.

Известен способ получения бромидов щелочных металлов, кальция и аммония (Патент РФ №2135406С1, опубликован 27.08.1999) путем противоточной экстракции бромида из раствора бромида железа (III) растворами солей аминов в органическом растворителе, а реэкстракцию осуществляют растворами соответствующих металлов в противоточном режиме. При этом, наряду с бромидами, получают раствор хлорида железа (III).

В авторском свидетельстве СССР №783229, опубликованном 30.11.1980, описан способ получения брома и его солей, относящийся к технике поглощения галогенов из газовых смесей жидкостными поглотителями. Данное изобретение нацелено на снижение потерь восстановителя и щелочного агента, при этом отсутствует описание процесса получения бромвоздушной смеси и используемого сырья.

Наиболее близким является способ получения бромистых солей (Авторское свидетельство СССР №138232, опубликовано 01.01.1961), в котором поглощение брома ведут с избыточным количеством мочевины в щелочном растворе в количестве 101-101,5% от теоретического с последующим нагреванием раствора на 60-65°C с рассчитанным количеством бромной воды. Данный способ энергоемок и не позволяет получить готовый продукт высокого качества из-за образования карбонатов в процессе восстановления брома.

Сущность изобретения Целью изобретения является получение высококачественного кристаллического бромида аммония и его водного раствора. Технический результат заключается в исключении стадии очистки бромовоздушной смеси от хлора, и сохранении высоких показателей чистоты конечных продуктов и высокой степени извлечения брома.

Технический результат достигается за счет двух-стадийноого процесса окисления бромид-ионов до элементного брома газообразным хлором, что позволяет минимизировать содержание примесей хлора в бромвоздушной смеси без ее дополнительной очистки.

В процессе абсорбции брома из бромвоздушной смеси используется охлажденный высококонцентрированный раствор бромида аммония, что повышает степень абсорбции брома до 99%. Использование относительно дешевого аммиака или аммиачной воды в качестве восстановителя брома обеспечивает высокие экономические показатели при промышленном производстве.

Согласно заявленному способу получения бромида аммония из бромоносного поликомпонентного гидроминерального сырья промысловых рассолов хлоридного кальциево-магниевого типа, поток рассола, очищенный от растворенного железа, марганца и нерастворимых примесей, подвергают предварительному нагреву до 30-35°С, нейтрализации щелочности и подкислению до значений рН=2.5, с использованием минеральных кислот для предотвращения гидролиза свободного брома, затем осуществляют окисление бромид-ионов газообразным хлором до элементного брома в две стадии: на первой стадии окисление бромид-ионов до элементного брома производится на 73-74% от исходного содержания в проточном хлораторе, работающем в противоточном режиме, причем воздушную десорбцию элементного брома проводят в противоточном режиме в десорбере, а абсорбцию элементного брома из бромовоздушной смеси проводят в массобменном аппарате колонного типа, разнонаправленной винтовой насадкой, работающей в противоточном режиме, причем в качестве абсорбента используют охлажденный раствор бромида аммония с концентрацией 400 г/дм3, затем осуществляют восстановление абсорбированного элементного брома в виде комплексного бромида (NH4[Br2]Br) до бромид-ионов в реакторе, затем осуществляют очистку полученного раствора бромида аммония от примесей брома с использованием муравьиной кислоты, затем осуществляют упаривание очищенного раствора бромида аммония в две стадии: на первой стадии производится упаривание до концентрации бромида аммония 50% в вакуум-выпарных аппаратах с рекомпрессией водяного пара, на второй стадии упарку проводят в выпарных аппаратах, оснащенных паровыми рубашками и мешалками якорного типа, причем упаривание проводят до получения пульпы, содержащей кристаллы бромида аммония, с соотношением бромид аммония с водой 3:1, полученную пульпу охлаждают до 60-62°С и подвергают центрифугированию для отделения кристаллического бромида аммония от маточного раствора, затем осуществляют сушку отделенных кристаллов в шнековой сушилке, причем, после первой стадии десорбции, для доизвлечения остаточного количества брома, бромоносное поликомпонентное гидроминеральное сырье подают на окисление бромид-ионов до элементного брома газообразным хлором до 88-90% от его остаточного содержания.

В предпочтительном варианте осуществления, последующие операции воздушной десорбции брома, абсорбции бромовоздушной смеси, восстановление абсорбированного элементного брома, очистка полученного раствора бромида аммония аналогичны первой стадии окисления.

В другом предпочтительном варианте осуществления, очищенный раствор бромида аммония в смеси с маточным раствором, со стадии получения кристаллического бромида аммония, поступает на выпаривание до необходимой плотности для получения раствора бромида аммония в качестве товарного продукта.

Хлоратор представляет собой вертикальный аппарат. Десорбер представляет собой массообменный аппарат колонного типа. Реактор представляет собой горизонтальную емкость, разделенную перегородками на секции: в первой секции осуществляют восстановление брома до бромид-иона аммиачной водой с концентрацией 25% аммиака, во второй секции реактора осуществляется дегазация абсорбента, выделившийся азот сбрасывают в атмосферу

Перечень чертежей

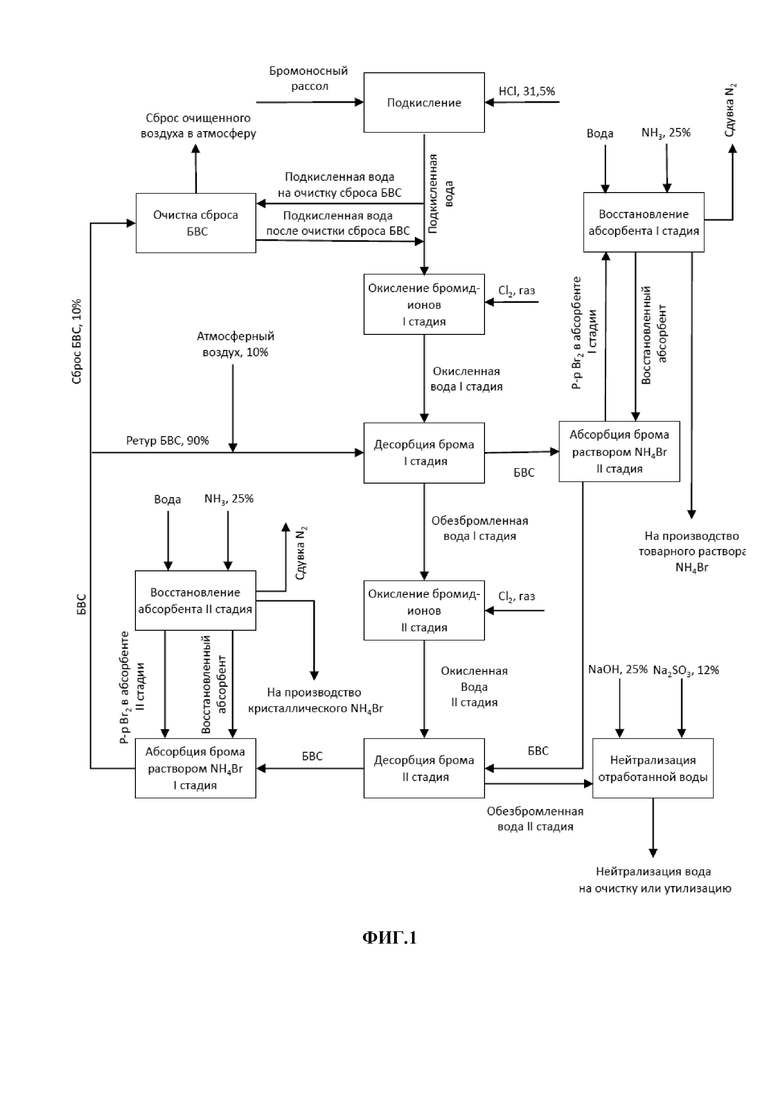

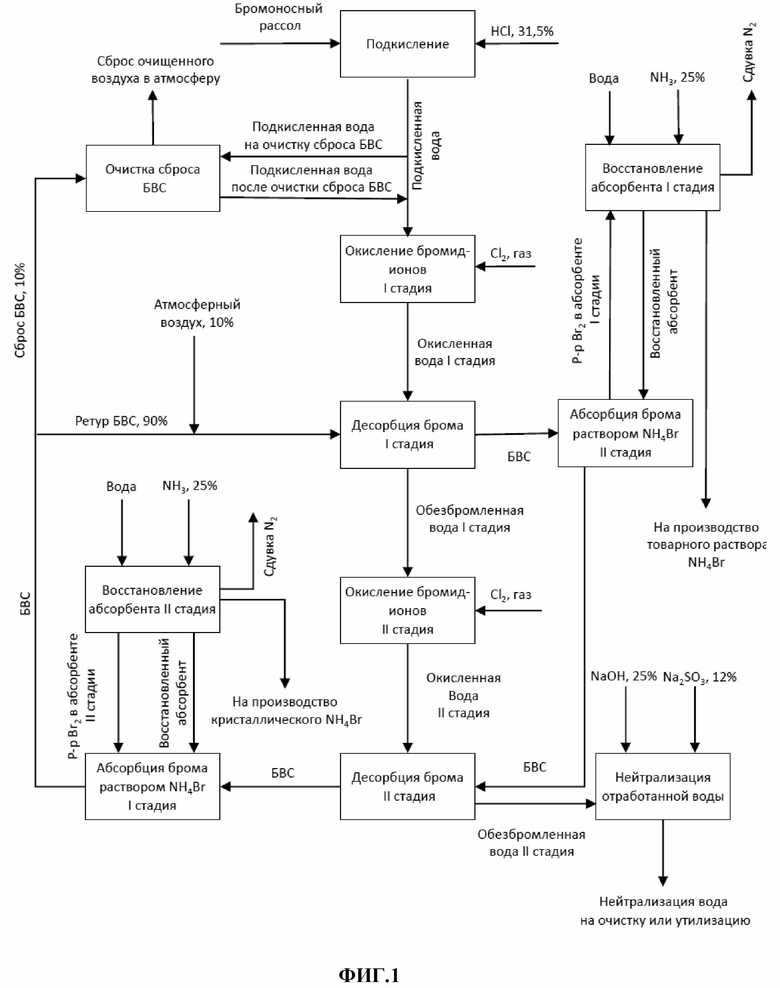

На фигуре 1 схематично представлена последовательность действий способа производства бромида аммония из бромоносного поликомпонентного гидроминерального сырья. Способ включает в себя подкисление исходного рассола с использованием 31,5% соляной кислоты для предотвращения гидролиза свободного брома до значения рН 2.5, затем подкисленный рассол поступает на первую стадию окисления газообразным хлором до 73-74%) бромид-ионов от их исходного содержания до элементного брома с контролем процесса окисления по окислительно-восстановительному потенциалу платинового электрода, далее окисленная вода поступает на I стадию десорбции элементарного брома атмосферным воздухом, который циркулирует в системе (десорбции брома составляет 95%). Бромовоздушная смесь (БВС) направляется на абсорбцию брома раствором бромида аммония (абсорбент, с содержанием NH4Br=400 г/дм3). Насыщенный бромом абсорбент периодически перекачивается в реактор, где происходит процесс восстановления брома до бромида аммония (I стадия), дозированием 25% раствора аммиака. Полученный раствор бромида аммония идет на производство кристаллического бромида аммония. Воздух после извлечения брома, содержащий некоторое количество остаточного брома, используют для десорбции на второй стадии. Отработанная вода с I стадии десорбции попадает на II стадию окисления газообразным хлором, на которой окисляют 88-90%) бромид-ионов от их остаточного содержания до элементного брома. Далее, вода со II стадии окисления поступает на II стадию воздушной десорбции элементарного брома. Бромовоздушная смесь, аналогично I стадии, поступает на абсорбцию таким же абсорбентом (раствор бромида аммония). Насыщенный бромом абсорбент периодически перекачивается в реактор, где происходит процесс восстановления брома до бромида аммония (II стадия), дозированием 25% раствора аммиака. Полученный раствор бромида аммония направляется на производство товарной формы раствора бромида аммония.

Отработанная вода поступает на нейтрализацию для ее подготовки с целью дальнейшей утилизации.

Осуществление изобретения

Пример 1. 2,43 м3 рассола плотностью 1130 кг/м3, с водородным показателем 5,7 следующего состава: Σ (Са2+, Mg2+, Sr2+)=31,7 кг/м3; Feобщ=0,002 кг/м3; Mn2+=0,003 кг/м3 Σ (K+, Na+, Li+)=27,42 кг/м3; Сl-=74,37 кг/м3; НСО3-=0,03 кг/м3; SO42-=0,73 кг/м3; Br-=2,40 кг/м3 подкисляли 31,5% соляной кислотой до рН=2,5 и подвергали 1 стадии окисления газообразным (анодным) хлором до остаточного содержания Br-=0,64 кг/м3, что соответствует степени окисления = 73,3%; элементарный бром десорбировали атмосферным воздухом и абсорбировали раствором бромида аммония концентрацией 395,5 кг/м3 на насадочной колонне; насыщенный элементарным бромом абсорбент восстанавливали 25% раствором аммиака; полученный концентрат бромида аммония упаривали на газовой горелке до выпадения кристаллов бромида аммония; полученные кристаллы сушили в сушильном шкафу; маточный раствор использовали для получения раствора бромида аммония в качестве продукта. Получено 4,84 кг кристаллического бромида аммония с содержанием основного вещества в сухом продукте 99,15%. Рассол после первой стадии окисления и извлечения брома (Br-=0,64 кг/м3), поступил на вторую стадию окисления газообразным (анодным) хлором до остаточного содержание Br-=0,07 кг/м3, что соответствует степени окисления = 89,0%) по данной стадии. Поглощение раствором бромида натрия и восстановление аммиачной водой элементного брома проводилось аналогично первой стадии. Полученный концентрат смешивался с маточным раствором, после осаждения кристаллов бромида аммония с первой стадии и упаривался на газовой горелке до необходимой плотности, и использования данного раствора в качестве продукта. Получено жидкого продукта 4,46 дм3 с плотностью 1233 кг/м3 и содержанием бромида натрия = 32,7%). Общая степень извлечения брома из рассола составила 97,1%.

Пример 2. Отличается от Примера 1 составом исходного рассола: 1195 кг/м3, с водородным показателем 5,3 следующего состава: Σ (Са2+, Mg2+, Sr2+)=49,55 кг/м3; Feобщ=0,003 кг/м3; Mn2+=0,005 кг/м3 Σ (K+, Na+, Li+)=25,98 кг/м3; Cl-=166,8 кг/м3; НСО3-=0,024 кг/м3; SO42-=0,55 кг/м3; Br-=3,12 кг/м3 Объем рассола = 2,8 м3. Степень окисления брома на первой стадии составила 73,4%, что соответствует остаточной концентрации Br-=0,83 кг/м3; на второй стадии степень окисления составила 89,16%, что соответствует Br-=0,09 кг/м3. Получено: кристаллического бромида аммония 5,7 кг с содержанием основного вещества = 99,02%; жидкого продукта 3,83 дм3 с плотностью 1230 кг/м3 и содержанием бромида натрия=32,5%. Общая степень извлечения брома из рассола составила 97,12%.

Пример 3. Отличается от Примера 1 составом исходного рассола: 1364 кг/м3, с водородным показателем 5,17 следующего состава: Σ (Са2+, Mg2+, Sr2+)=162,25 кг/м3; Feобщ=0,005 кг/м3; Mn2+=0,005 кг/м3 Σ (K+, Na+, Li+)=27,7 кг/м3; Cl-=166,8 кг/м3; НСО3-=0,8 кг/м3; SO42-=0,003 кг/м3; Br-=8,25 кг/м3. Объем рассола = 2,0 м3. Степень окисления брома на первой стадии составила 73,0%, что соответствует остаточной концентрации Br-=2,23 кг/м3; на второй стадии степень окисления составила 88,34%, что соответствует Br-=0,26 кг/м3. Получено: кристаллического бромида аммония 14,0 кг с содержанием основного вещества = 99,2%; жидкого продукта 9,8 дм3 с плотностью 1231 кг/м3 и содержанием бромида натрия = 32,6%. Общая степень извлечения брома из рассола составила 96,85%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бромидных солей при комплексной переработке бромоносных поликомпонентных промысловых рассолов нефтегазодобывающих предприятий (варианты) | 2021 |

|

RU2780216C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО КАЛЬЦИЯ ИЗ ПРИРОДНЫХ БРОМСОДЕРЖАЩИХ РАССОЛОВ ХЛОРИДНОГО КАЛЬЦИЕВОГО ТИПА | 2010 |

|

RU2456239C1 |

| Способ комплексной переработки попутных вод нефтяных месторождений | 2020 |

|

RU2724779C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ИЗ СРЕД, СОДЕРЖАЩИХ КАЛЬЦИЙ | 2022 |

|

RU2799367C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДОВ МЕТАЛЛОВ ЭЛЕКТРОЛИТИЧЕСКИМ МЕТОДОМ ИЗ ПОЛИКОМПОНЕНТНОГО ГИДРОМИНЕРАЛЬНОГО СЫРЬЯ | 2023 |

|

RU2814361C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГИДРОМИНЕРАЛЬНОГО СЫРЬЯ | 1997 |

|

RU2132819C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ЛИТИЯ ИЗ РАССОЛА | 1998 |

|

RU2205796C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГИДРОКСИДА МАГНИЯ ИЗ ПОЛИКОМПОНЕНТНОГО ГИДРОМИНЕРАЛЬНОГО СЫРЬЯ | 2023 |

|

RU2801733C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ С ИСПОЛЬЗОВАНИЕМ ПРОДУКТОВ ПЕРЕРАБОТКИ ПРИРОДНЫХ РАССОЛОВ | 2015 |

|

RU2616749C1 |

Изобретение относится к химической технологии минеральных солей и может быть использовано в химической промышленности. Способ получения бромида аммония из бромоносного поликомпонентного гидроминерального сырья включает: двухстадийное окисление бромид-ионов газообразным хлором при подкислении рассола, воздушную десорбцию элементарного брома, его абсорбцию охлажденным раствором бромида аммония и восстановление раствором аммиака. Полученный концентрат бромида аммония упаривают до выпадения кристаллов. Кристаллы бромида аммония сушат, а маточный раствор используют для получения раствора бромида аммония в качестве товарного продукта. Обеспечивается исключение стадии очистки бромовоздушной смеси от хлора, сохранение высоких показателей чистоты конечных продуктов и высокая степень извлечения брома. 2 з.п. ф-лы, 1 ил., 2 пр.

1. Способ получения бромида аммония из бромоносного поликомпонентного гидроминерального сырья промысловых рассолов хлоридного кальциево-магниевого типа, характеризующийся тем, что поток рассола, очищенный от растворенного железа, марганца и нерастворимых примесей, подвергают предварительному нагреву до 30-35°С, нейтрализации щелочности и подкислению до значений рН=2,5, с использованием минеральных кислот для предотвращения гидролиза свободного брома, осуществляют окисление бромид-ионов газообразным хлором до элементного брома в две стадии, при этом на первой стадии окисление бромид-ионов до элементного брома производят на 73-74% от исходного содержания в проточном хлораторе, работающем в противоточном режиме, далее проводят воздушную десорбцию элементного брома в противоточном режиме в десорбере, с получением отработанной воды и бромовоздушной смеси, направляемой на абсорбцию элементного брома в массообменном аппарате колонного типа, разнонаправленной винтовой насадкой, работающей в противоточном режиме, причем в качестве абсорбента используют охлажденный раствор бромида аммония с концентрацией 400 г/дм3, осуществляют восстановление абсорбированного элементного брома в виде комплексного бромида (NH4[Br2]Br) до бромид-ионов в реакторе, очистку полученного раствора бромида аммония от примесей брома с использованием муравьиной кислоты, упаривание очищенного раствора бромида аммония в две стадии, при этом на первой стадии производят упаривание до концентрации бромида аммония 50% в вакуум-выпарных аппаратах с рекомпрессией водяного пара, а на второй стадии упарку проводят в выпарных аппаратах, оснащенных паровыми рубашками и мешалками якорного типа, причем упаривание проводят до получения пульпы, содержащей кристаллы бромида аммония, с соотношением бромид аммония с водой 3:1, полученную пульпу охлаждают до температуры 60-62°С и подвергают центрифугированию для отделения кристаллического бромида аммония от маточного раствора, осуществляют сушку отделенных кристаллов в шнековой сушилке, причем отработанную воду после воздушной десорбции элементного брома для доизвлечения остаточного количества брома подают на вторую стадию окисления бромид-ионов до элементного брома газообразным хлором до 88-90% от его остаточного содержания.

2. Способ по п. 1, отличающийся тем, что осуществляют вторую стадию десорбции брома из воды, полученной после второй стадии окисления, абсорбцию бромовоздушной смеси, восстановление абсорбированного элементного брома, очистку полученного раствора бромида аммония, проводимые аналогично операциям, осуществляемым после первой стадии окисления.

3. Способ по п. 2, отличающийся тем, что очищенный раствор бромида аммония в смеси с маточным раствором со стадии получения кристаллического бромида аммония подают на выпаривание до необходимой плотности для получения раствора бромида аммония в качестве товарного продукта.

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ, КАЛЬЦИЯ И АММОНИЯ | 1997 |

|

RU2135406C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАССОЛОВ ХЛОРИДНОГО КАЛЬЦИЕВОГО И ХЛОРИДНОГО МАГНИЕВОГО ТИПОВ (ВАРИАНТЫ) | 2009 |

|

RU2436732C2 |

| Способ извлечения брома | 1981 |

|

SU1096201A1 |

| CN 109179331 A, 11.01.2019 | |||

| CN 101693525 B, 13.04.2011 | |||

| CN 100581992 C, 20.01.2010. | |||

Авторы

Даты

2023-01-30—Публикация

2021-10-18—Подача