СО

Од СО

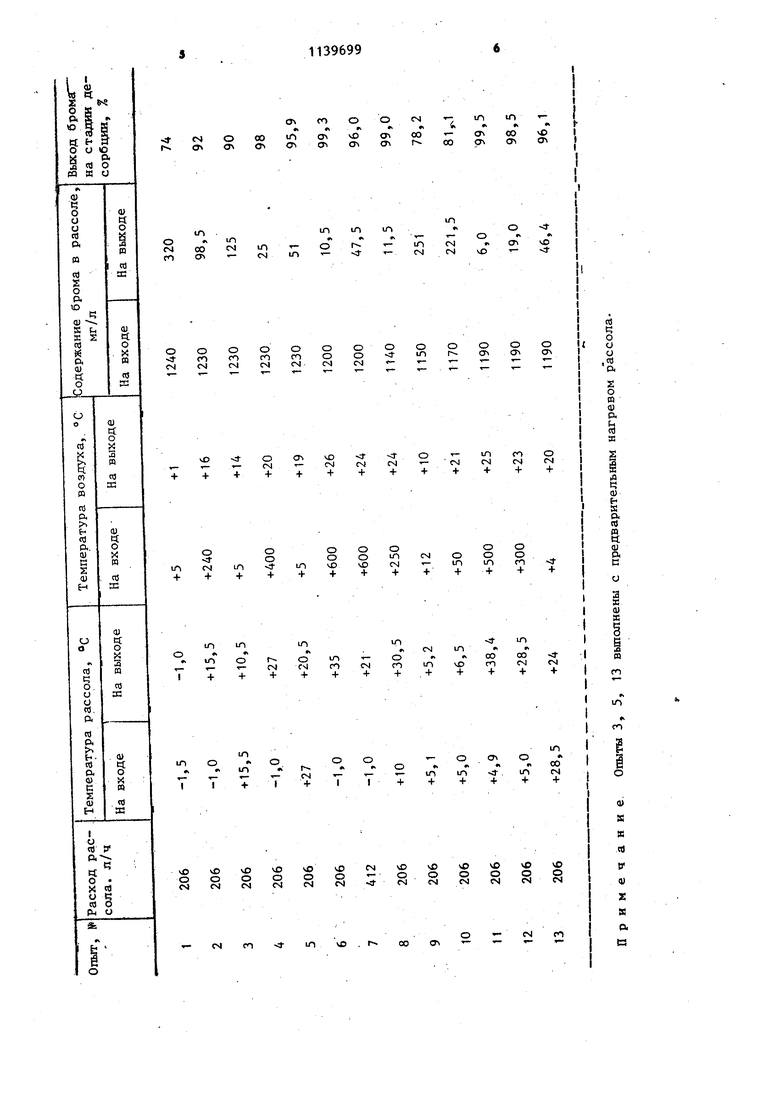

со Изобретение относится к способу получения брома,используемого для производства бромистых алкилов и солей, этилированного топлива, пластических масс и т.д. Известен способ получения брома, включающий подкисление бромсодержащих рассолов минеральной кислотой и окисление брома хлором. При этом получают бромов03душную смесь и рассол с остаточным содержанием брома. Рассол сбрасывают в водоемы, предварительно нейтрализовав кислотность и остаточные галоиды. Бромовоздушную смесь в следующем аппарате вводят в контакт с абсорбентом брома, например раствором бромистого железа, который поглощает бром из бромовоздушной смеси. Воздух, освобожденный от паров бро- ма, сбрасывают в атмосферу. Из 1/3 абсорбента, насыщенного бромом, .выделяют молекулярный бром, обрабатывая бромное железо хлором. Бром отгоняют с паром и конденсируют при охлаждении его паров,хлорное железо утилизируют в виде товарного продукта. Оставшиеся 2/3 ч абсорбента восстанавливают железом и вновь используют для абсорбции брома. Общий выход брома является произведен ем выходов по стадиям -окисления рас .сола, десорбции брома из рассола, абсорбции брфма, хлорирования абсорбента и отгонки паров брома, кон Сенсации паров брома СО Наибольшие потери брома происходят на стадии воздушной десорбции которые, в основном, определяют общий выход готового продукта. Недостатком этого способа являет ся снижение выхода брома на стадии воздушной десорбции при понижении температуры рассола, особенно в зимний период. Наиболее близким к предлагаемому является способ получения брома, вктаочающий подкисление рассола, обработку его хлором, нагревание рассола до IS-ZS C методом погружного горения и отдувку брома L2. Недостатками известного способа являются высокое остаточное содерж ние брома в рассоле, а также вспен вание его при отдувке брома, что п водит к остановке производства чер 6-12 ч работы колонны. Цель изобретения - повышение степени извлечения брома из рассолов и исключение вспенивания. Поставленная цель достигается тем, что согласно способу извлечения брома из рассолов, включающему их подкисение, обработку хлором, нагревание рассола и отдувку брома ведут одновре менно. По сравнению с прототипом в технологической схеме исключается специальная стадия нагрева рассола погружным горением природного газа, что упрощает технологию и более эффективно используется нагрев рассола для повышения выхода брома. Увеличение выхода брома связано с увеличением коэффициента распределения брома между газовой и жидкой фазами, который при увеличении температуры рассола на каждые возрастает в 1,8 раза. В такой же степени уменьшаются потери брома на стадии десорбции. Таким образом, нагрев рассола на теоретически позволяет снизить потери брома в 3,25 раза. На практике влияние температуры рассола на степень.извлечения брома еще больше, так как одновременно со смещением равновесия в системе в сторону увеличения содержания брома в газовой фазе возрастает скорость процесса десорбции, т.е. улучшается как статика, так и динамика процесса. Кроме того, по сравнению с прототипом исключается вспенивание рассола в десорбере, которое происходит в результате выделения углекислого газа. Согласно предлагаемому способу насыщение рассола углекислотой под давлением не. происходит, поэтому вспенивание рассола не наблюдается. В таблице отражены результаты по извлечению брома из рассолов согласно предлагаемому способу и прототипу. Как следует из таблицы, при сопоставлении примеров 2 и 3, 4 и 5, 12 и 13 при одинаковых . затратах тепла на нагрев рассола по предлагаемому|Г способу достигается увеличение выхо; да брома, на 2-2,4%. При реализации данного способа не важно, какая смесь используется для нагрева рассола и отдувки брома и каким образом она нагревается. Возможен, например, электрообогрев воздуха или отдувка брома горячими газовыми продуктами сжигания топлива. в частности природного газа. Единственным требованием к газовой смеси является отсутствие в ее составе реакци онноспособных по отношению к брому компонентов, в особенности SOj, которая,вступая в реакцию с. бромом I снижает его выход на стадии воздушной десорбции. С этой точки зрения перспективным источником энер гии для нагрева рассола и отдувки брома являются прокалочные газы производства магнезии жженой, не содержащие S02 и имеющие повышенную температуру (до 600°С). Производства магнезии жженой и брома используют одно и то же сырье - бромидмагнийсодержащие рассолы, и расположены в непосредственной близости -руг от др га. Использование тепла прокалочньпс газов дпя отдувки брома позволяет экономить природный газ и известковое молоко на нейтрализацию отбработанного рассола перед его сбросом в открытые водоемы, осуществлять очистку и охлаждение прокалочных газов перед их сбросом в атмосферу. Прокалочные газы производства маг незии жженой имеют следующий состав, об. %: азот 76,4-65,4; кислород 14,7-0,0; двуокись углерода 2,98,8; вода 5-25; прочие газы 1,00,8, содержат твердую мелкодисперсную фазу основных соединений магния с концентрацией 0,01-1,00 г/м в пересчете на окись магния и имеют температуру 50-600С в зависимости от разбавления воздухом.. Кислотность ра сола после извлечения брома нейтрализуется известковым молоком, но -согласно предлагаемому способу кислотность рассола частично нейтрализу ется основными соединениями магния, при этом одновременно исключается стадия тонкой пылеочистки в производ стве магнезии жженой. Примеры конкретного выполнения осуществлены на экспериментальной установке - колонне с насадкой из ко лец Рашига с площадью свободного сечения 0,01 м, орошаемой бромсодержа щим рассолом, и отражены в таблице. |1роцесс воздушной десорбции брома ведут при различной температуре подаваемого, воздуха Использован рассол Сакского озера с различной начальной температурой. Воздух через калорифер подают с постоянным расходом 36 , что соответствует скорости относительно насадки 1 м/с. Время пребывания воздуха в колонне составляет 3 с. Орошение насадки рассолом осуществляют в двух режимах: с плотностью орошения, соответствующей промьшшенной - расход рассола 206 л/ч, с удвоенной плотностью орошения - расход рассола 412 л/ч. Выход брома определяют на стадии воздушной десорбции. Качество брома остается без изменений, так как оно определяется стадиями переработки абсорбента. Использование для отдувки брома подогретого воздуха (опыты 2, 4, 6, 7, 8, 10, 11, 12) с температурой 50-600°С позволяет увеличить выход брома на стадии воздушной десорбции с 74-78,2 до 81,1-99,9%. При температуре воздуха 600°С (опыт 7) возможно увеличение плотности орошения насадки в 2 раза при сохранении высокого выхода брома. При использовании воздуха с температурой 50°С происходит незначительное повышение выхода брома с 78,2 до 81,1Z (опыты 9-10). Таким образом, температура газовой смеси ниже неэффективна. Опыты 2-3, 4-5; 1-13 показывают, что предварительный нагрев рассола и последующая отдувка брома холодным воздухом приводят к снижению выхода брома в среднем на 2%. Предлагаемый способ позволяет увеличить выход брома при одинаковых затратах энергии на нагрев в среднем на 2-2,4%; исключить вспенивание рассола, упростить технологию путем исключения отдельной стадии нагрева рассола, использовать дпя нагрева рассола отходящее тепло газов производства магнезии жженой, экономя при этом природный газ в количестве 11 млн. м/год и сокращая расходы Ca(OH)j до 1160 т/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДА АММОНИЯ | 2021 |

|

RU2789134C1 |

| Способ извлечения брома из бромовоздушной смеси | 1983 |

|

SU1143689A1 |

| Способ получения жидкого брома | 1981 |

|

SU983033A1 |

| Способ получения брома | 1980 |

|

SU945062A1 |

| Способ получения бромовоздушной смеси | 1980 |

|

SU929539A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОПУТНЫХ ВОД НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2000 |

|

RU2189362C2 |

| Способ извлечения брома | 1984 |

|

SU1165631A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ЛИТИЯ ИЗ РАССОЛА | 1998 |

|

RU2205796C2 |

| Способ получения бромидных солей при комплексной переработке бромоносных поликомпонентных промысловых рассолов нефтегазодобывающих предприятий (варианты) | 2021 |

|

RU2780216C2 |

| Способ извлечения брома | 1981 |

|

SU1096201A1 |

СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ РАССОЛОВ, включающий их подкнЬление, обработку хлором, нагревание рассола и отдувку брома, отличаю щ и и с я тем, что, с целью повышения степени извлечения брома и исключения вспенивания, нагревание рассола и отдувку брома ведут одновременно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ксензенко В.И., Стаснневич Д.С | |||

| Химия и технология брома, йода и их сое дине ниГ| | |||

| ft., Химия, 1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМА | 0 |

|

SU363656A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-15—Публикация

1983-02-23—Подача