Изобретение относится к металлургии и может б)1ть использовано при разливке стали в изложницы. Известны огнеупорные бетоны, используемые для теплоизоляции прибы-пьной части слитков, содержаище корунд и фосфатную связку 1. электроплавленый корунд и синтетический хромит магния 2, портландцемент, корунд, глинозем cL -формы, двуокис циркония 3 . Общими недостатками указанных бетонов являются невысокие физикомеханические свойства и непродолжительный срок службы в условиях высокой температуры и агрессивного воздействия металла и шлака в процессе заливки изложницы и остывания слитка Наиболее близким техническим решением к предлагаемому является испол зуемая для футеровки прибыльных надставок изложниц огнеупорная масса содержащая дистеи-силлиманит, циркон жидкое стекло и феррохромовый шлак t Недостатками этого состава бетона являются низкие огнеупорность и меха ническая прочность, в результате чего стойкость нр превышает 25-30 на ливов, а также относительно длительное время твердения при нормальной температуре (2,5-3,0 ч)о Цель изобретения - повышение огн упорности, механической прочности и скорости твердения бетона. Поставленная .цель достигается тем что бетон для теплоизоляции прибылей слитков, включаюш,ий саморассыпаюш,ийс шлак электросталеплавштьного производства, жидкое стекло, дополнитель содержит хромомагнезитовый порошок и шпак производства кристаллическог кремния при следующем соотношении и градиентов, мас,%: Саморассыпающийся 1Ш1ак электросталеплавильногопроизводства50-60 Хромомагнезитовый порошок20-25 Шлак производства кристаллического кремния 15-20 )1{идкое стекло5-15 Используемый для приготовления бетона отработанглый синтетический шла электросталеплавилыюго производств после охлаждения на воздухе саморас сыпается и дальнейшей переработки дпя получения необходимой фракции 0,1-1,0 мм не требует. Хромомагнезитовый порошок получают измельчением в шаровых мельницах, причем оптимальную фракп ю О,2-0,6 мм извлекают путем просеивании через сита с соответствующим размером ячеек. Шлак производства кристаллического кремния после слива из печи в шлаковню и охлаждения измельчается и просеивается на грохотах с размером ячейки 3-15 мм. Для приготовления бетона целесообразно использовать жидкое стекло плотностью 1,10-1,15 г/см со значением модуля, равным 2,,6. Уменьшение содержания шлака элекросталеплавильного производства ниже 50% приводит к увеличению времени твердения бетона, например до 120 мин при содержании шлака 40%, и снижению механической прочности. Увеличение содержания шлака более 60% приводит к снижению огнеупорности (при 65% шлака огнеупорность снижается до 1590°С). Снижение содержания хромомагнезитового порошка менее 20% приводит к снижению огнеупорности и термической стойкости. Так, при 15% содержания хромомагнезитового порошка огнеупорность снижается до , а надставка из бетона вьщерживает не более 15 запивок. Увеличение содержания хромомагнезита вьш1е 25% нецелесообразно, так как не приводит к существенному повышению огнеупорности и удорожает- стоимость бетона. Уменьшение содержания шлака производства кристаллического кремния менее 15% приводит к снижению механической прочности и термостойкости бетона и, как следствие, к сокращению стойкости футеровки. Так например, при содержании этого компонента в составе бетона в количестве 10 мас.%. стойкость футеровки снижается до 15 наливов. При содержании шлака производства кристаллического кремния более 20 мас.% количество наливов увеличивается, но повышается теплопроводность, что приводит к увеличению головной обрези, например, до 17% при содержанииэтого шла-ка в количестве 30 мас.%. Благодаря содержанию СаО в составе саморассыпающегося пшака электросталеплавильного производства (40-43 мас.%) и шлаке производства

311

кристаллического кремния (1720 мас.%) твердение бетона происходит на открытом воздухе. При этом обеспечивается скорость твердения, позволяющая получать затвердевший бетон через 60-80 мин после его приготовления, что является оптимальным в условиях производства слитков.

Технология приготовления бетона заключается в следующем.

Сухие компоненты тщательно перемешивают в смесителе, затем добав160294

ляют силикатное связуюп(ее и всю массу

перевешивают до однородного состояния.

В надставку или изложницу вставляют

шаблон и зазор между шаблоном и за5 щищаемой поверхностью прибыли слитка

заполняют предлагаемым составом.

После затвердевания бетона шаблон

извлекают.

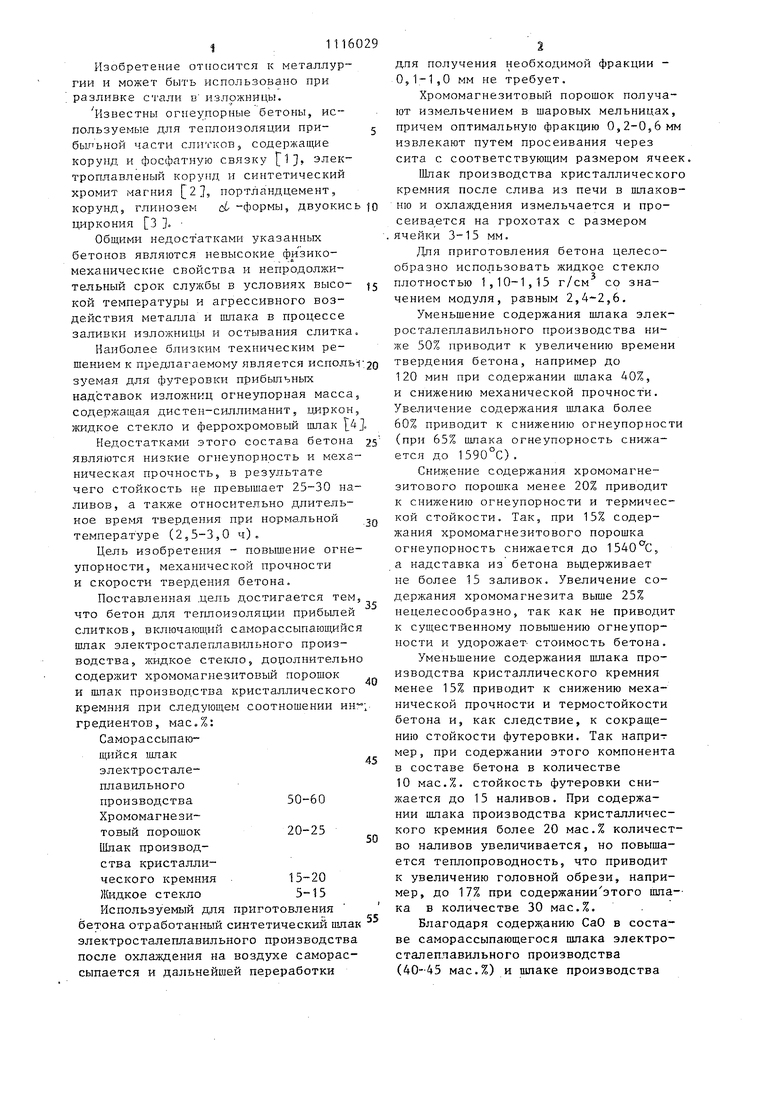

Примеры составов предлагаемого бетона приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав огнеупорной смеси для обмазки футеровок прибыльных надставок | 1990 |

|

SU1731411A1 |

| Смесь для футеровки изложниц и прибыльных надставок | 1982 |

|

SU1165528A1 |

| Теплоизолирующая смесь для обмазкипРибыльНыХ НАдСТАВОК излОжНиц | 1978 |

|

SU850276A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2003 |

|

RU2240204C1 |

| Смесь для обмазки прибыльных надставок изложниц | 1986 |

|

SU1404162A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГОБЕТОНА | 1972 |

|

SU334801A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2000 |

|

RU2176172C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО БЕТОНА | 1996 |

|

RU2108310C1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ И ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ И СТАЛЕРАЗЛИВОЧНОМ КОВШАХ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2308350C2 |

БЕТОН ДОЯ ТЕШЮИЗОЛЯЦИИ ПРИБЫЛЕЙ СЛИТКОВ, включающий саморассыпающийся пшак электросталеплавильноТо производства, жидкое стекло, о ичающийся тем, что, с целью повышения огнеупорности, механической прочности и скорости твердения бетона, он дополнительно содержит хромомагнезитовый порошок и шлак производства кристаллического кремния при следующем соотношении ингредиентов, мас.%: Саморассыпающийся шлак электросталеплавильного 50-60 производства Хромомагнезито20-25 вый порошок Шлак производства кристаллического 15-20 кремния 5-15 Жидкое стекло

Саморассыпающийся пшак электросталеплавильного производства

Хромомагнезитовый порошок

Шлак производства

кристаллического

кремния

Жидкое стекло.

Каждьй состав бетона испытан на 3-5 надставках, затем в ЭСПЦ Донецкого металлургического завода предла- « гаемым составов бетона были зафуте- ., рованы 5 прибыльных надставок. Металл разливали при 1530-1580 С в слитки массой 5,5 т.

Предлагаемый

1640

615 1660

645

60

58

55

52

21

23

20

16

16 5

15 5

6

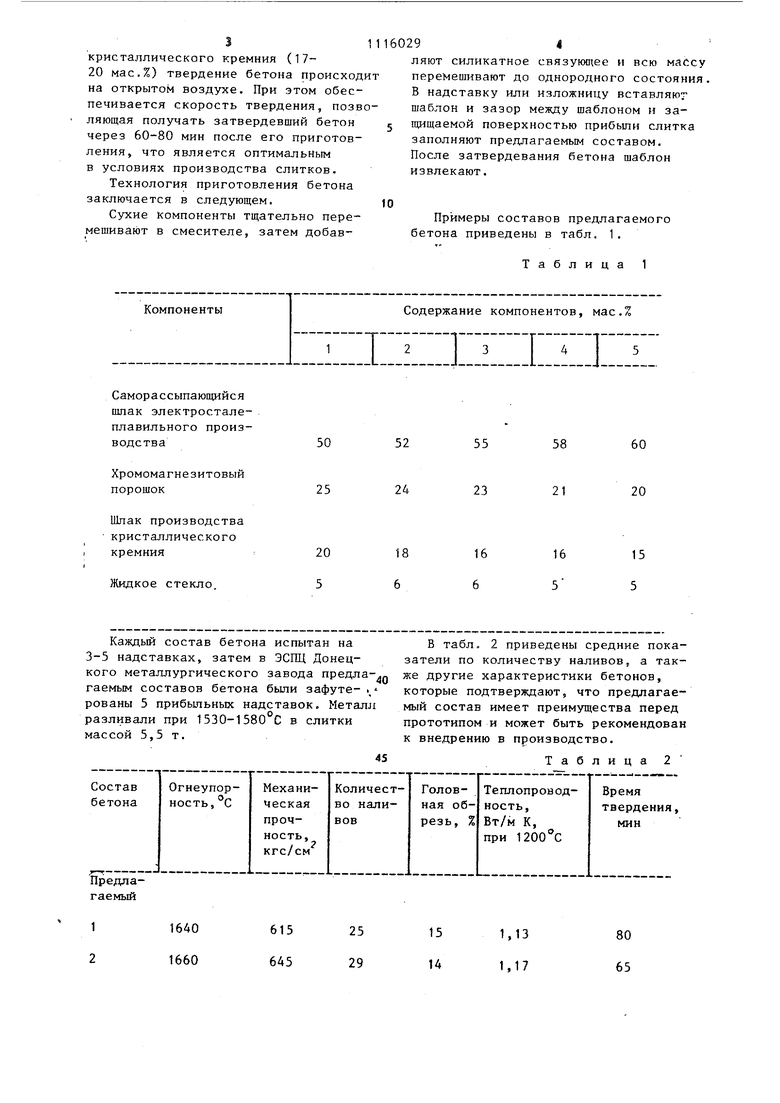

В табл. 2 приведены средние показатели по количеству наливов, а также другие характеристики бетонов, которые подтверждают, что предлагаемый состав имеет преимущества перед прототипом и может быть рекомендован к внедрению в производство.

Таблица 2

15 14

80 65 М7

Реализация изобретения позволит использовать отходы производства

Продолжение табл. 2

при ожидаемом экономическом эффекте райном л 10,0 р./т.

Авторы

Даты

1984-09-30—Публикация

1982-10-26—Подача