Изобретение относится к черной металлургии, а именно к составу огнеупорных смесей для воздушно-твердеющих бетонов, преимущественно для футеровки сталевыпускных желобов и других элементов мартеновских печей.

Известен состав огнеупорного бетона [1], содержащий, мас.%: карбид кремния 50 - 58, глина 3 - 5, алюмофосфатное связующее 13 - 16 и, кроме того, отходы карборундового производства фракцией менее 63 мкм - остальное.

Однако известный состав огнеупорного бетона имеет существенный недостаток - низкую прочность изделия при обычной температуре и при нагревании его до 1400 - 1450oC.

Известна сырьевая смесь для изготовления огнеупорного бетона [2], содержащая, мас.%: высокоглиноземистый цемент 10 - 25; шамотно-карборундовые отходы фарфорового производства 75 - 90.

При этом зерновой состав шамотно-карборундовых отходов должен быть следующим, мас. %: фракции 20 - 5 мм 50, фракции 5 - 0 мм 50, в том числе фракции мельче 0,5 мм 15 - 35.

Указанная смесь позволяет получать огнеупорный бетон достаточной прочности, однако он обладает низкой пластичностью и недостаточной коррозионной стойкостью по отношению к шлакометаллическим расплавам. Это не позволяет использовать данную смесь для изготовления бетонов, используемых для обмазки внутренней поверхности сталевыпускных желобов.

Наиболее близкой к предлагаемой смеси является хромомагнезитовая (хромопериклазовая) смесь, включающая хромитовую руду, спеченый магнезитовый порошок и лом магнезитовых и хромомагнезитовых изделий, которая используется для изготовления воздушно-твердеющих бетонов [3].

Известная смесь используется для изготовления воздушно-твердеющих огнеупорных бетонов, применяемых, в частности, для футеровки сталевыпускных желобов и других элементов мартеновских печей.

Однако бетоны из этой смеси обладают недостаточной механической прочностью и повышенной пористостью, что не исключает проникновения металла и шлака через бетонную обмазку к кирпичной футеровке желоба. Это приводит к разрушению кирпичной футеровки и затрудняет подготовку желоба к очередной плавке.

Кроме того, в состав известной смеси входят дефицитные и дорогостоящие компоненты (хромитовая руда и спеченый магнезитовый порошок).

Задачей изобретения является повышение прочности и удешевление огнеупорного бетона.

Поставленная задача достигается тем, что смесь для изготовления огнеупорного бетона, включающая порошки лома магнезиальных и хромомагнезиальных изделий с зерном менее 0,5 мм (35 - 60 мас.%) и заполнитель, содержит в качестве заполнителя шлак производства высокоуглеродистого феррохрома, при следующем соотношении компонентов, мас.%:

Порошки лома магнезиальных и хромомагнезиальных изделий - 70 - 85

Шлак производства высокоуглеродистого феррохрома - 15 - 30

Зерновой состав шлака должен быть следующим, мас.%: 5 - 0,5 мм 20 - 65, 0,5 - 0 мм 35 - 80, в том числе 0,06 - 0 мм 20 - 30. Такой зерновой состав обеспечивает максимальную упаковку зерен всей массы.

Шлак должен отвечать следующему химическому составу, %: Cr2O3 2 - 8, MgO 35 - 50, Al2O3 12 - 25, CaO 1 - 3, FeO 1 - 4, SiO2 25 - 35.

Основными минералогическими составляющими такого шлака являются, %: форстерит 56 - 60, алюмомагнезиальная шпинель 13 - 24 и стекло 15 - 23.

Заявляемая смесь при указанных соотношениях компонентов должна содержать, %: MgO 45 - 65, Сr2O3 7 - 15, SiO2 5 - 20.

Введение в состав смеси шлака производства высокоуглеродистого феррохрома способствует ускорению процессов твердения и увеличивает механическую прочность огнеупорной массы в сыром виде, после сушки и при контакте с расплавленным металлом и шлаком.

Введение в состав смеси порошков лома магнезиальных и хромомагнезиальных изделий менее 70 мас.% не обеспечивает достаточной огнеупорности, одновременно снижается и коррозионная стойкость бетона по отношению к шлакометаллическому расплаву. Введение этих компонентов в смесь более 85 мас.% нецелесообразно, так как в этом случае снижается механическая прочность огнеупорной футеровки и пластичность массы.

Содержание в смеси шлака менее 15 мас.% не позволяет получить удовлетворительной механической прочности сырой футеровки, а введение этого компонента более 30 мас.% снижает огнеупорность массы, требует большего расхода затворителя. Такая огнеупорная масса быстро густеет на воздухе, теряя свои пластические свойства, что затрудняет ее использование, особенно для обмазки наклонных поверхностей.

Отработку оптимального состава смеси для изготовления огнеупорного бетона осуществляли в промышленных условиях, при использовании бетона для обмазки внутренней поверхности сталевыпускных желобов.

Приготовление огнеупорной бетонной массы производили в бетоносмесителе. В качестве затворителя использовали водный раствор сернокислого магния плотностью 1,21 г/см3. После получения однородной массы ее наносили на шамотную футеровку сталевыпускного желоба - на дно и нижнюю часть боковых стен толщиной 25 - 30 мм и на верхнюю часть стен толщиной 15 мм.

Одновременно из масс различного состава изготавливали образцы для испытаний.

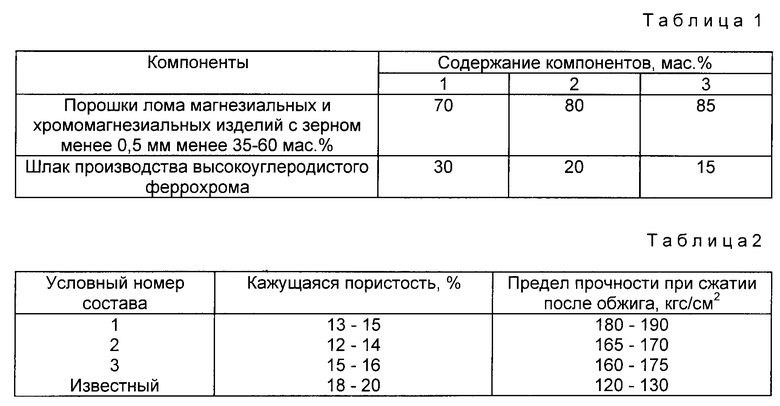

Содержание компонентов в испытываемых смесях приведено в табл. 1.

В табл. 2 приведены свойства образцов огнеупорного бетона с использованием смесей различного состава.

Промышленные испытания подтвердили высокую эксплуатационную надежность огнеупорной футеровки внутренней поверхности сталевыпускных желобов при использовании смесей предлагаемого состава. Количество случаев повреждения футеровки расплавом в процессе выпуска плавки по сравнению с ранее применявшейся известной смесью сократилось в 6 раз.

Применение в составе предлагаемой смеси более дешевых компонентов, которые являются отходами производства, обеспечивает значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ СВЯЗУЮЩИЙ МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОВЫХ АГРЕГАТОВ | 1996 |

|

RU2116274C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2000 |

|

RU2187482C2 |

| ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ ДЛЯ ОБЖИГА РУДНО-ИЗВЕСТНЯКОВОЙ СМЕСИ | 1991 |

|

RU2037116C1 |

| КЕРАМОБЕТОННАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2112760C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136633C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2004 |

|

RU2274623C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ОГНЕУПОРНЫХ, СТРОИТЕЛЬНЫХ И КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ СФЕР И КЕРАМИЧЕСКАЯ СФЕРА | 2012 |

|

RU2491254C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2232734C2 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

Смесь для изготовления огнеупорного бетона содержит, мас.%: порошки лома магнезиальных и хромомагнезиальных изделий с зерном менее 0,5 мм 35 - 60 мас. % 70 - 85, шлак производства высокоуглеродистого феррохрома 15 - 30. Прочность бетона при сжатии после обжига до 190 кгс/см2, кажущаяся пористость 13 - 16%. 2 табл.

Смесь для изготовления огнеупорного бетона, включающая порошки лома магнезиальных и хромомагнезиальных изделий с зерном менее 0,5 мм (35 - 60) мас. % и заполнитель, отличающаяся тем, что она содержит в качестве заполнителя шлак производства высокоуглеродистого феррохрома при следующем соотношении компонентов, мас.%:

Порошки лома магнезиальных и хромомагнезиальных изделий - 70 - 85

Шлак производства высокоуглеродистого феррохрома - 15 - 30

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 361160, C 04 B 35/56, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 806637, C 04 B 28/00, 1981 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1998-04-10—Публикация

1996-04-02—Подача