Изобретение относится к черной металлургии и предназначено, например, в качестве защиты футеровки прибыльных надставок от воздействия расплавленных сплавов и шлаков.

Известны составы огнеупорных смесей для обмазки прибыльных .надставок, содержащие полукислый мертель и сульфощелок, шамотный порошок, глиьу огнеупорную и затворитель,

Общим недостатком этих огнеупорных смесей является то, что они обладают невысокой огнеупорностью и низкой шлако- устойчивостью, что приводит к снижению долговечности футеровки.

Наиболее близкой к предлагаемой является огнеупорная смесь, включающая магнезит, сернокислый магний и воду. Применение в составе такой смеси тонкомолотого магнезита (перлитового цемента) характеризуется растрескиванием покрытия в процессе сушки, что снижает адгезионную способность и шлакоустойчивость такой обмазки. Низкая адгезионная способность покрытия приводит к его осыпанию в процессе подъемов надставки краном и при движении сталеразливочных составов, что не обеспечивает надежную защиту и необходимую долговечность футеровки. За счет проникновения жидкого металла и шлака в трещины с последующей его кристаллизацией происходит подвисание слитка в прибыльной части, что ведет к образованию поперечных трещин в слитке и ухудшению его качества.

Кроме того, данная огнеупорная смесь характеризуется плохой технологичностью (пластичность и сцепляемость с футеровкой) при нанесении из-за ее высокой пластично- сти.

Применение в составе смеси магнезита более крупных фракций (до 1 мм) позволяет уменьшить растрескиваемость обмазки, что в свою очередь несколько улучшает ее шла- коустойчивость, однако адгезионная способность такой смеси и ее технологичность при нанесении (в силу большой жесткости) по-прежнему остаются плохими.

Целью изобретения является повыше- ние стойкости футеровки надставок за счет повышения адгезии смеси к футеровке, улучшения ее шлакоустойчивости и технологичности при нанесении на футеровку.

Поставленная цель достигается тем, что огнеупорная смесь для обмазки прибыльных надставок, включающая магнезит, сернокислый магний и воду, дополнительно содержит пылевидный отход производства кремнийсодержащих ферросплавов при следующем соотношении компонентов, мас.%:

Магнезит56,0-66,5

Пылевидный отход

производства кремнийсодержащих ферросплавов 3,5-14,0 Сернокислый магний8,1-8,6

Вода20,3-21,4

Используемый в смеси магнезит фрак- ции 0-1 мм обеспечивает высокую огнеупорность и устойчивость к действию расплавленного шлака. Пылевидный отход производства кремнийсодержащих ферросплавов, содержит, %: SI02 87,4-96,3; 1,6-2,6; СаО 0,8-1,5; Ре20з 0,4-0,8 и имеет следующий гранулометрический состав: фракция менее 1 мкм составляет 39%; 5-1 мкм-50%; 10-5 мкм-9%; более Юмкм- 2%. Пылевидный отход способствует улуч- шению технологичности смеси (за счет улучшения ее пластичнеости), повышению адгезии смеси к футеровке, а также снижению ее открытой пористости и увеличению кажущейся плотности.

В качестве связующего используется водный раствор сернокислого магния (MgS04 7Н20), который получают смешиванием сернокислого магния по ТУ 6- 18-153-82 с водой. Водный раствор сернокислого магния за счет гидратации МдО обеспечивает твердение смеси.

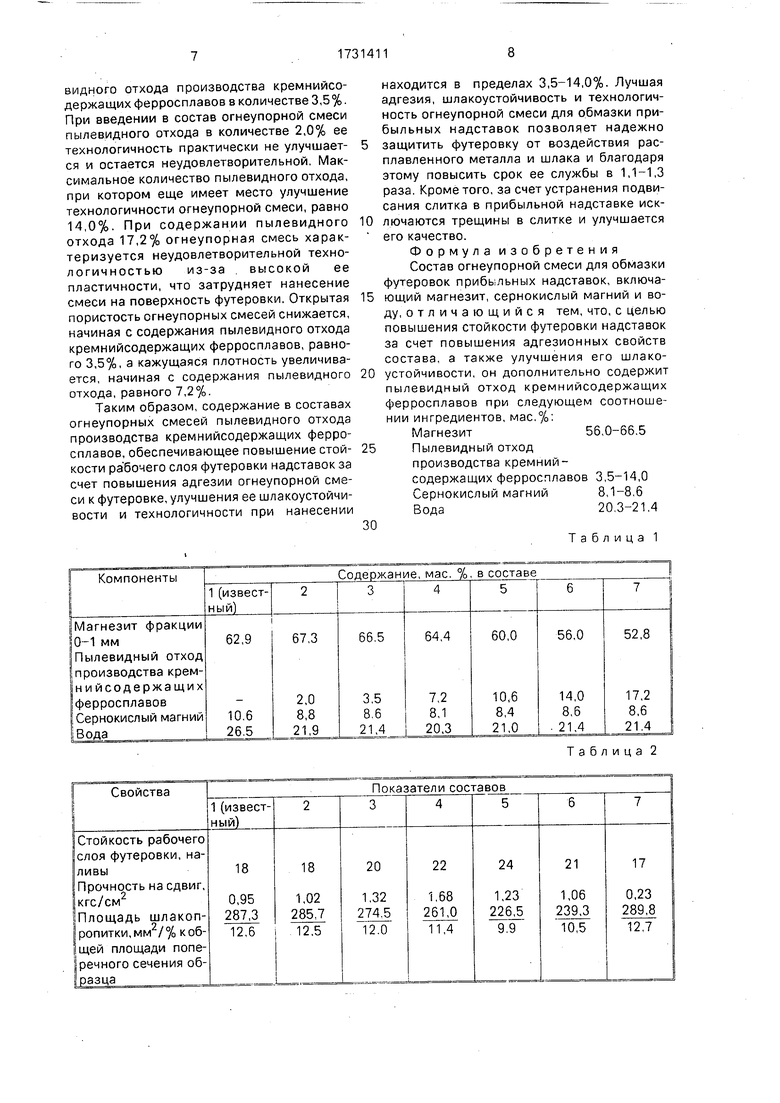

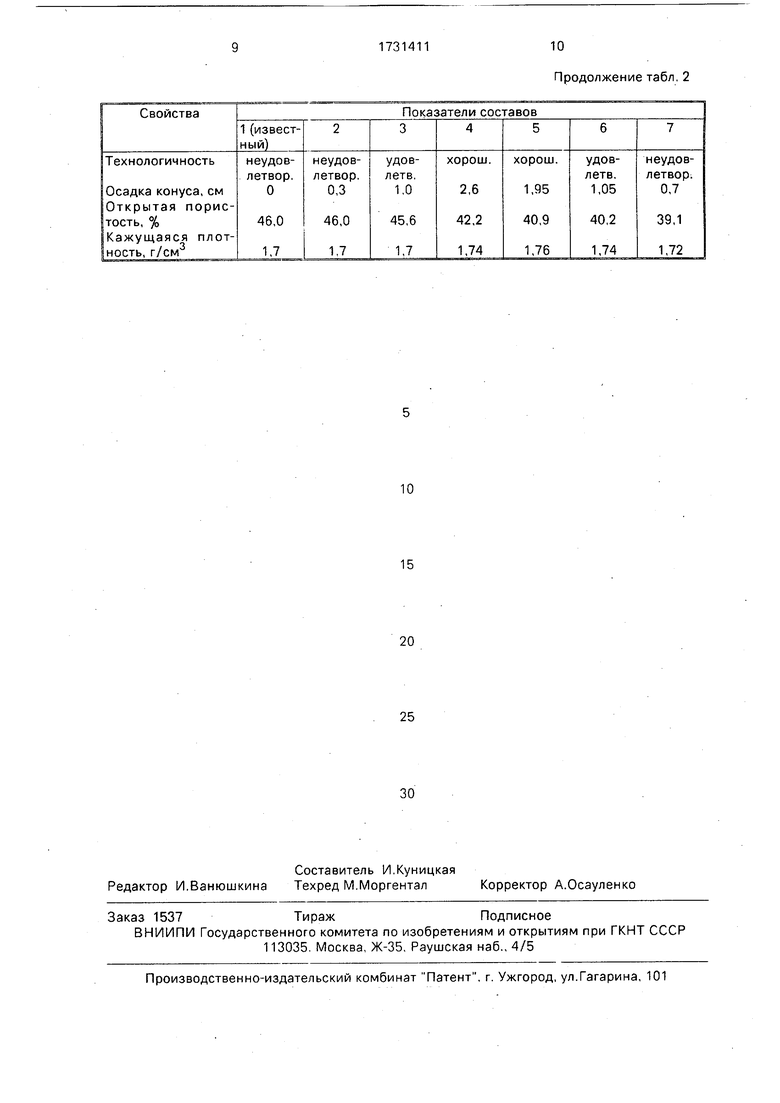

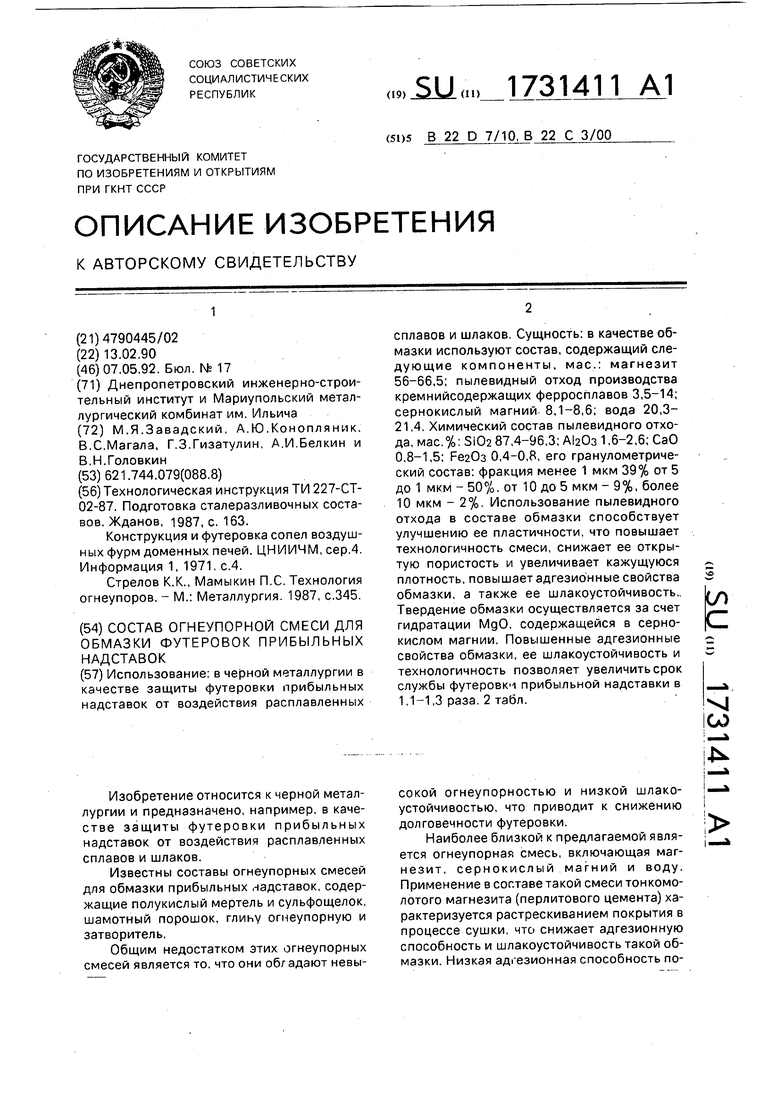

Составы огнеупорных смесей для обмазки прибыльных надставок приведены в табл.1.

Каждый состав в огнеупорной смеси готовят отдельно. В бетономешалку принудительного перемешивания помещают магнезит и пылевидный отход производства кремнийсодержащих ферросплавов и перемешивают в течение 2 мин. Затем заливают водный раствор серного магния, полученный путем растворения сернокислого магния в воде, и тщательно перемешивают все компоненты в течение 3-5 мин. Стойкость футеровки оценивают по количеству наливов стали, которые выдерживал рабочий слой футеровки до выхода из строя. Для этого на поверхность рабочего слоя двухслойной футеровки прибыльных надставок (масса слитка 24 т) перед каждой плавкой наносят в качестве обмазки огнеупорные смеси составов №1-7 толщиной 10 мм. Рабочий слой изготавливают из жаростойкого бетона следующего состава, мас.%:

Шамот фракции 5-10 мм34,8

Шамот фракции 0,14-5 мм26,1

Катализатор ИМ-220121,7

Феррохромовый шлак1,7

Жидкое стекло (плотностью 1,32 г/см3)15,7

Сталь разливают сверху в изложницы под слоем синтетической шлакообразую- щей смеси следующего химического состава, %: 5Ю2 38,8; 4,41; Рв20з 1,46; СаО 21,0; Fed 3,95; МпО 15,76; 6,58; CaF2 4,03; Na20 1,28; Р0,1; 50,55.

Прибыльные надставки эксплуатируют до выхода рабочего слоя футеровки из строя. Причиной выхода рабочего слоя всех прибыльных надставок является его износ в нижней части длинных сторон. Величина этого износа составляет 25 мм. Адгезию огнеупорной смеси к футеровке оценивают по прочности на сдвиг покрытия относительно футеровки. Адгезию к основной футеровки определяют на кубиках размером 50x50x50 мм, изготовленных их жаростойкого бетона того же состава, что и рабочий слой футеровки. Высушенные до постоянного ве :а кубики подогревают до температуры 40-50° С, что примерно соответствует температуре футеровки перед нанесением обмазки. Затем на одну сторону каждого кубика наносят

огнеупорную смесь толщиной 10 мм и сушат до постоянного веса.

Адгезию огнеупорной смеси к бетонной футеровке определяют путем сдвига покрытия относительно футеровки. Величину сдвигающего усилия относят к площади покрытия. Шлакоустойчивость огнеупорных смесей оценивают по площади шлакопро- питки.

Для определения шлакоустойчивости из смесей составов 1-7 методом трамбования изготавливают образцы размером 50x50x50 мм с углублением (лункой) диаметром 20 мм и высотой 11 мм. Образцы выдерживают сутки в воздушно-сухих условиях при нормальной температуре и сушат при температуре 110° С до постоянного веса.

Исследуют стойкость огнеупорных смесей к действию расплавленного шлака, содержащего, %: Si02 38,8; А120з 4,41; РеаОз 1,46; СаО 21; FeO 3,95; МпО 15,76; 6,58: CaF2 4,03; Na20 1,28; Р 0,103; S 0,55. Тонкость помола шлака соответствует полному проходу через сито 900 отв/см3. Навеску шлака принимают равной 3.5 г. что при принятых размерах углубления примерно соответствует количеству шлака, воздействующего на единицу рабочей поверхности обмаки прибыльной надставки

Испытания проводят в криптоловой пе- чи. Образцы нагревают до температуры 1400° С со скоростью подъема температуры: до 800°С - 10 град, в мин, выше 800°С - 5 град, в мин, выдерживают при этой температуре 20 мин, затем равномерно снижают температуру до 1300°С в течение 60 мин и охлаждают до нормальной температуры вместе с печью. Охлажденные образцы распиливают по центру углубления, шлифуют и измеряют площадь шлакопропитки. Вычис- ляют в процентах отношение площади шлакопропитки к общей площади поперечного сечения образца.

Технологичность огнеупорных смесей оценивают по пластичности смеси и ее сцепляемости с футеровкой в процессе нанесения. Для этого изготавливают элемент футеровки из бетона, того же состава, что и рабочий слой футеровки. Огнеупорные смеси наносят на высушенный до постоянного веса элемент футеровки. Пластичность огнеупорных смесей и их сцепляемость с основной футеровкой при нанесении оценивают визуально. Кроме того, пластичность огнеупорных смесей определяют по осадке конуса высотой 74 мм и диаметром: нижним 38 мм и верхним 28 мм.

Открытую пористость и кажущуюся плотность огнеупорных смесей определяют по ГОСТ 10181.0-81. Для этого изготавливают образцы размером 50x50x50 мм. Образцы выдерживают сутки в воздушно-сухих условиях при нормальной температуре и сушили при t - 110°С до постоянного веса.

Свойства огнеупорных смесей приведены в табл.2.

Как видно из табл.2, стойкость рабочего слоя футеровки повышается при применении в качестве обмазки огнеупорной смеси с содержанием пылевидного отхода крем- нийсодержащих ферросплавов в количестве 3,5%. Максимальное содержание пылевидного отхода в смеси, при котором еще имеет место повышение стойкости футеровки, равно 14,0%. При содержании пылевидного отхода в смеси в количестве 2,0% стойкость рабочего слоя футеровки практически не улучшается, а при содержании пылевидного отхода 17,2% ухудшается. Повышение стойкости рабочего слоя футеровки при применении в качестве ежеплавочных обмазок огнеупорных смесей составов № 3 -6 (содержание пылевидного отхода 3,5-14,0%) можно объяснить их лучшей адгезией к футеровке, шлакоустойчивостью и технологичностью при нанесении.

Адгезия огнеупорных смесей к основной футеровке повышается при содержании пылевидного отхода производства крем- нийсодержащих ферросплавов 2.0%. Максимальное содержание пылевидного отхода, при котором еще наблюдается повышение адгезионных свойств смеси, равно 14,0%. При содержании пылевидного отхода в количестве 17,2 % адгезия огнеупорной смеси резко снижается и становится значительно ниже, чем у прототипа, что объясняется резким возрастанием вязкости смеси.

Шлакоустойчивость огнеупорных смесей улучшается при введении пылевидного отхода производства кремнийсодержащих ферросплавов в количестве 3,5%. При содержании пылевидного отхода 2,0% шла- коустойчивость огнеупорной смеси улучшается незначительно. Максимальное количество пылевидного отхода, при котором еще имеет место улучшение шлакоустойчивости, равно 14,0%. Дальнейшее увеличение содержания пылевидного отхода ухудшает Шлакоустойчивость, что объясняется увеличением усадки образцов в процессе сушки и, как следствие, увеличением трещинообразования с последующим проникновением шлака по трещинам.

Технологичность огнеупорной смеси состава 1, характеризующаяся большой жесткостью (осадка конуса равна 0) и неудовлетворительной сцепляемостью с футеровкой, улушается при введении пылевидного отхода производства кремнийсо- держащих ферросплавов в количестве 3,5%. При введении в состав огнеупорной смеси пылевидного отхода в количестве 2,0% ее технологичность практически не улучшается и остается неудовлетворительной. Максимальное количество пылевидного отхода, при котором еще имеет место улучшение технологичности огнеупорной смеси, равно 14,0%. При содержании пылевидного отхода 17,2% огнеупорная смесь характеризуется неудовлетворительной технологичностью из-за высокой ее пластичности, что затрудняет нанесение смеси на поверхность футеровки. Открытая пористость огнеупорных смесей снижается, начиная с содержания пылевидного отхода кремнийсодержащих ферросплавов, равного 3,5%, а кажущаяся плотность увеличивается, начиная с содержания пылевидного отхода, равного 7,2%.

Таким образом, содержание в составах огнеупорных смесей пылевидного отхода производства кремнийсодержащих ферросплавов, обеспечивающее повышение стойкости рабочего слоя футеровки надставок за счет повышения адгезии огнеупорной смеси к футеровке, улучшения ее шлакоустойчи- вости и технологичности при нанесении

0

5

0

5

0

находится в пределах 3,5-14,0%. Лучшая адгезия, шлакоустойчивость и технологичность огнеупорной смеси для обмазки прибыльных надставок позволяет надежно защитить футеровку от воздействия расплавленного металла и шлака и благодаря этому повысить срок ее службы в 1,1-1,3 раза. Кроме того, за счет устранения подви- сания слитка в прибыльной надставке исключаются трещины в слитке и улучшается его качество.

Формула изобретения Состав огнеупорной смеси для обмазки футеровок прибыльных надставок, включающий магнезит, сернокислый магний и воду, отличающийся тем, что, с целью повышения стойкости футеровки надставок за счет повышения адгезионных свойств состава, а также улучшения его шлако- устойчивости, он дополнительно содержит пылевидный отход кремнийсодержащих ферросплавов при следующем соотношении ингредиентов, мас.%:

Магнезит56,0-66.5

Пылевидный отход производства кремнийсодержащих ферросплавов 3,5-14,0 Сернокислый магний8,1-8,6

Вода20.3-21,4

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1975 |

|

SU547421A1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| Огнеупорная масса | 1977 |

|

SU724479A1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| Смесь для обмазки прибыльных надставок изложниц | 1986 |

|

SU1404162A1 |

| Теплоизолирующая смесь для обмазкипРибыльНыХ НАдСТАВОК излОжНиц | 1978 |

|

SU850276A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ И ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ И СТАЛЕРАЗЛИВОЧНОМ КОВШАХ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2308350C2 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО БЕТОНА | 1996 |

|

RU2108310C1 |

Использование: в черной металлургии в качестве защиты футеровки прибыльных надставок от воздействия расплавленных сплавов и шлаков. Сущность: в качестве обмазки используют состав, содержащий следующие компоненты, мае.: магнезит 56-66,5; пылевидный отход производства кремнийсодержащих ферросплавов 3,5-14; сернокислый магний 8,1-8,6; вода 20,3- 21,4. Химический состав пылевидного отхода, мае.%: 310287,4-96,3; АЬОз 1.6-2.6; СаО 0,8-1,5; РеаОз 0,4-0,8, его гранулометрический состав: фракция менее 1 мкм 39% от 5 до 1 мкм - 50%, от 10 до 5 мкм - 9%, более 10 мкм - 2%. Использование пылевидного отхода в составе обмазки способствует улучшению ее пластичности, что повышает технологичность смеси, снижает ее открытую пористость и увеличивает кажущуюся плотность, повышает адгезионные свойства обмазки, а также ее шлакоустойчивость.. Твердение обмазки осуществляется за счет гидратации МдО, содержащейся в сернокислом магнии. Повышенные адгезионные свойства обмазки, ее шлакоустойчивость и технологичность позволяет увеличить срок службы футеровки прибыльной надставки в 1,1-1,3 раза. 2 табл. со с VI 1Сл

Таблица 2

Продолжение табл. 2

| Ротационный колун | 1919 |

|

SU227A1 |

| Подготовка сталеразливочных составов | |||

| Жданов, 1987, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Конструкция и футеровка сопел воздушных фурм доменных печей | |||

| ЦНИИЧМ, сер.4 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стрелов К.К., Мамыкин П.С | |||

| Технология огнеупоров | |||

| - М.: Металлургия | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-05-07—Публикация

1990-02-13—Подача