с

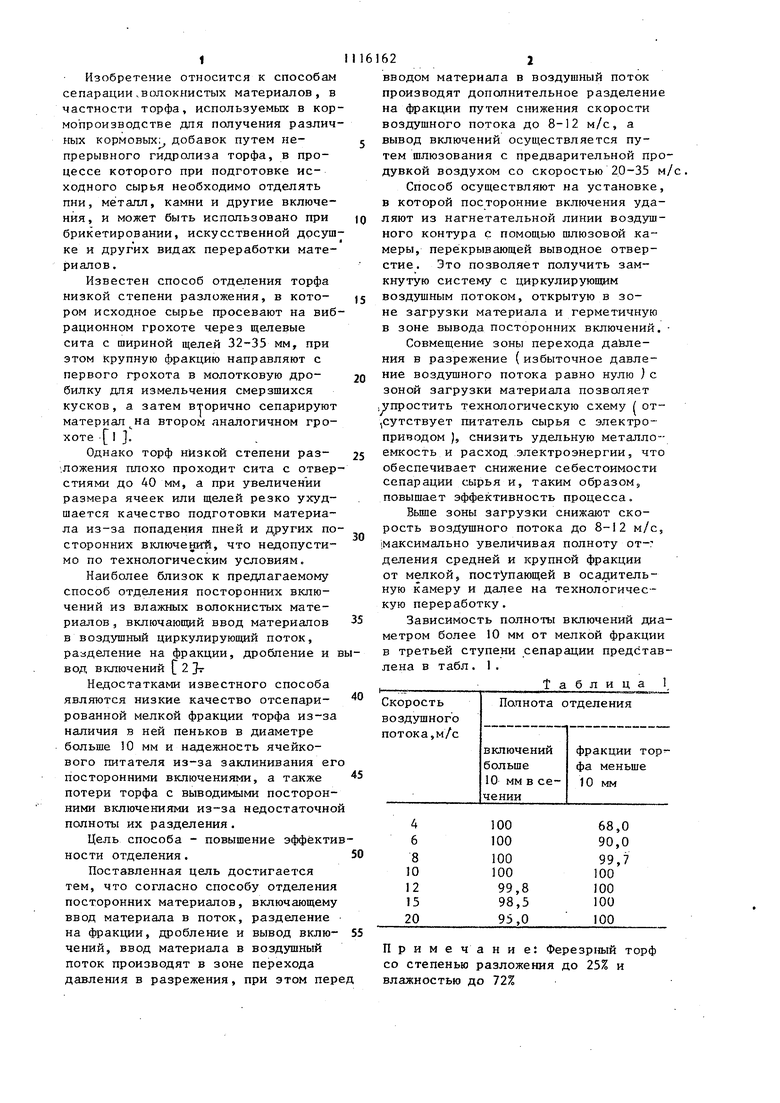

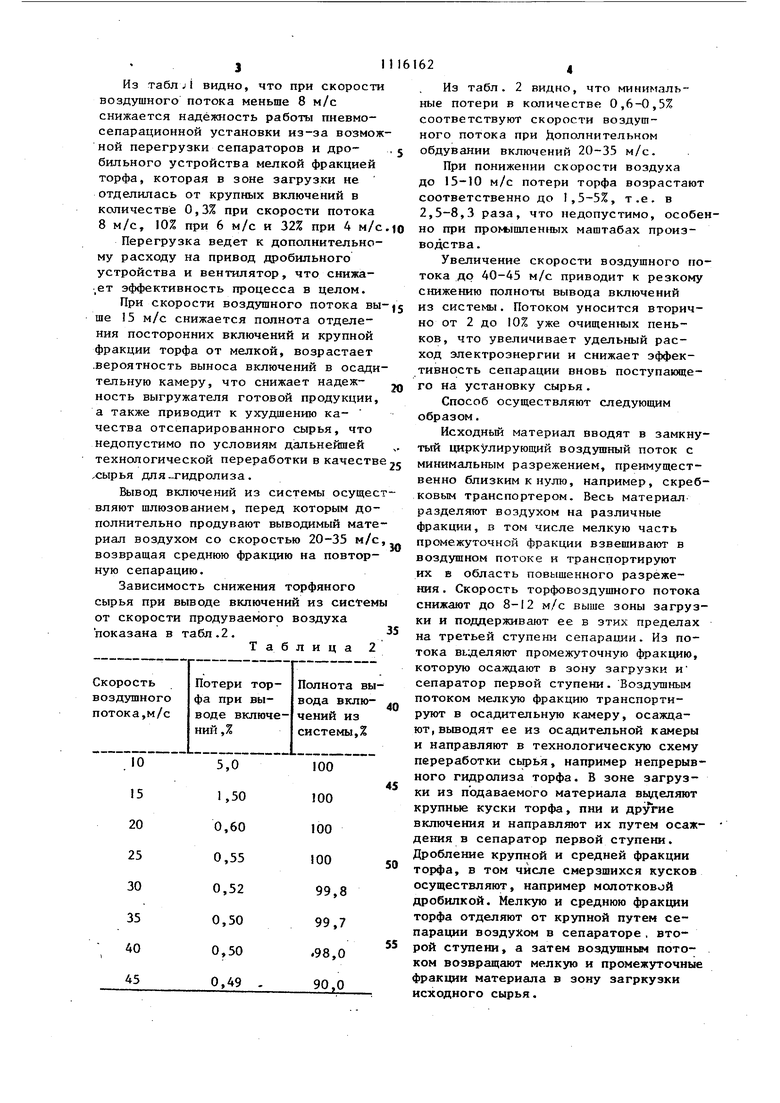

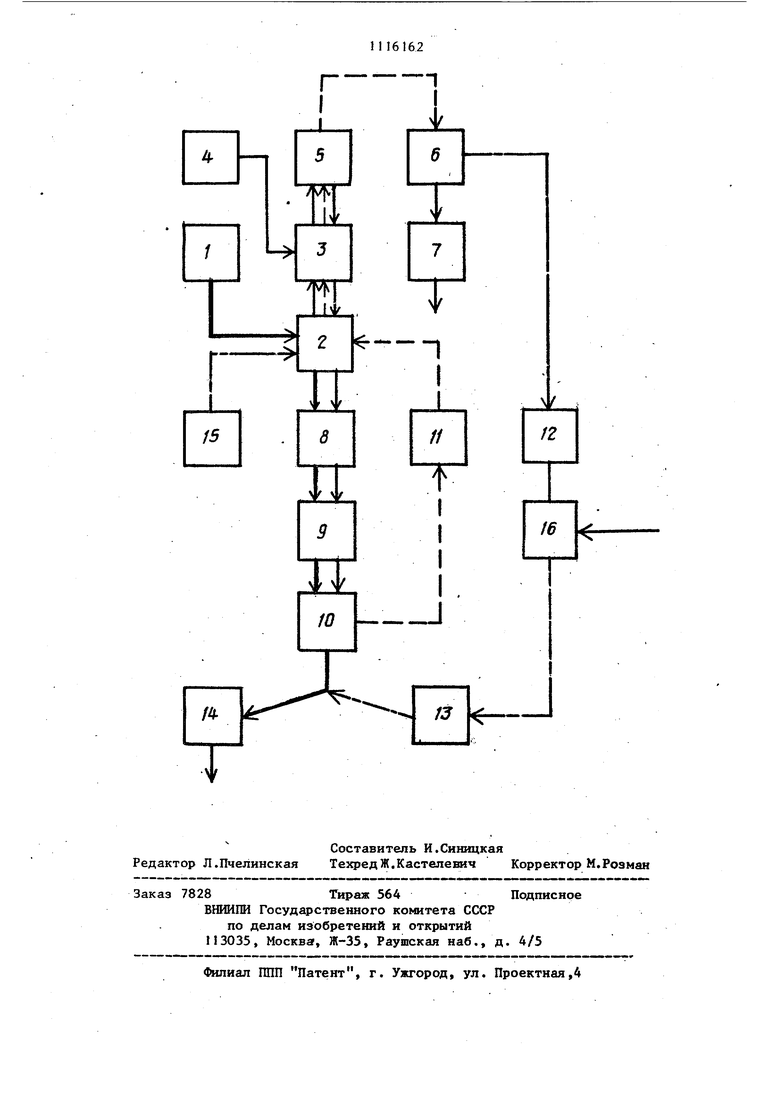

tsD 1 Изобретение относится к способам сепарации,волокнистых материалов, в частности торфа, используемых в кор мопроизводстве для получения различ ttbix кормовых: добавок путем непрерывного гидролиза торфа, в процессе которого при подготовке исходного сырья необходимо отделять пни, металл, камни и другие включения, и может быть использовано при брикетировании, искусственной дрсуш ке и других видах переработки материалов. Известен способ отделения торфа низкой степени разложения, в котором исходное сырье просевают на виб рационном грохоте через щелевые сита с шириной щелей 32-35 мм, при этом крупную фракцию направляют с первого грохота в молотковую дробилку для измельчения смерзшихся кусков, а затем вторично сепарируют материальна втором аналогичном грохоте ( I . Однако торф низкой степени разсложения плохо проходит сита с отвер стиями до 40 мм, а при увеличении размера ячеек или щелей резко ухудшается качество подготовки материала из-за попадения пней и других по сторонних включе|№ГЙ, что недопустимо по технологическим условиям. Наиболее близок к предлагаемому способ отделения посторонних включений из влажных волокнистых материалов 5 включающий ввод материалов в воздушный циркулируюЕЦИй поток, разделение на фракции, дробление и вод включений С 2 ib Недостатками известного способа являются низкие качество отсепарированной мелкой фракции торфа из-за наличия в ней пеньков в диаметре больше 10 мм и надежность ячейкового питателя из-за заклинивания ег посторонними включениями, а также потери торфа с выводимыми посторонними включениями из-за недостаточно полноты их разделения. Цель способа - повышение эффекти ности отделения. Поставленная цель достигается тем, что согласно способу отделения посторонних материалов, включающему ввод материала в поток, разделение на фракгщи, дробление и вывод включений, ввод материала в воздушный поток производят в зоне перехода давления в разрежения, при этом пер 622 вводом материала в воздушный поток производят дополнительное разделение на фракции путем снижения скорости воздушного потока до 8-12 м/с, а вывод включений осуществляется путем шлюзования с предварительной продувкой воздухом со скоростью 20-35 м/с Способ осуществляют на установке, в которой посторонние включения удаляют из нагнетательной линии воздушного контура с помощью шлюзовой камеры, перекрывающей выводное отверстие. Это позволяет получить замкнутую систему с циркулирующим воздушным потоком, открытую в зоне загрузки материала и герметичную в зоне вывода посторонних включений, Совмещение зоны перехода дайления в разрежение ( избыточное давление воздушного потока равно нулю ) с зоной загрузки материала позволяет упростить технологическую схему ( от,сутствует питатель сырья с электроприводом ), снизить удельную металлоемкость и расход электроэнергии, что обеспечивает снижение себестоимости сепарации сырья и, таким образом, повышает эффективность процесса. Bbmie зоны загрузки снижают скорость воздзшного потока до 8-12 м/с, максимально увеличивая полноту от-:деления средней и крупной фракции от мелкой, поступающей в осадительную камеру и далее на технологическую переработку. Зависимость полноты включений диаметром более 10 мм от мелкой фракции в третьей ступени сепарации представлена в табл. . Таблица 1 Примечание: Ферезрный торф со степенью разложения до 25% и влажностью до 72% Из таблji видно, что при скорост воздушного потока меньше 8 м/с снижается надёжность работы пневмосепарационной установки из-за возмо ной перегрузки сепараторов и дробильного устройства мелкой фракцией торфа, которая в зоне загрузки не отделилась от крупных включений в количестве 0,3% при скорости потока 8 м/с, 10% при 6 м/с и 32% при 4 м/ Перегрузка ведет к дополнительно му расходу на привод дробильного устройства и вентилятор, что снижа- эффективность процесса в целом. При скорости воздушного потока вы ше 15 м/с снижается полнота отделения посторонних включений и крупной фракции торфа от мелкой, возрастает .вероятность выноса включений в осади тельную камеру, что снижает надежность выгружателя готовой продукции а также приводит к ухудшению качества отсепарированного сырья, что недопустимо по условиям дальнейшей технологической переработки в качеств ,сырья для-гидролиза. Вывод включений из системы осущес вляют шлюзованием, перед которым дополнительно продувают выводимый мате риал воздухом со скоростью 20-35 м/с возврашая среднюю фракцию на повторную сепарацию. Зависимость снижения торфяного сырья при выводе включений из систем от скорости продуваемого воздуха показана в табл.2. Таблица 2 Из табл. 2 видно, что минимальные потери в количестве 0,64),5% соответствуют скорости воздушного потока при Дополнительном обдувании включений 20-35 м/с. При понижении скорости воздуха до 15-10 м/с потери торфа возрастают соответственно до 1,5-5%, т.е. в 2,5-8,3 раза, что недопустимо, особенно при проьышленных маштабах производства. Увеличение скорости воздушного потока до 40-45 м/с приводит к резкому снижению полноты вывода включений из системы. Потоком уносится вторично от 2 до 10% уже очищенных пеньков, что увеличивает удельный расход электроэнергии и снижает эффективность сепарации вновь поступающего на установку сырья . Способ осуществляют следующим образом. Исходный материал вводят в замкнутый циркулирующий воздушный поток с минимальным разрежением, преимущественно близким к нулю, например, скребковым транспортером. Весь материал разделяют воздухом на различные фракции, в том числе мелкую часть промежуточной фракции взвешивают в воздушном потоке и транспортируют их в область повышенного разрежения . Скорость торфовоздушного потока снижают до 8-12 м/с выше зоны загрузки и поддерживают ее в этих пределах на третьей ступени сепарации. Из потока вьделяют промежуточную фракцию, которую осаждают в зону загрузки и сепаратор первой ступени. Воздушным потоком мелкую фракцию транспортируют в осадительную камеру, осаждают, вьшодят ее из осадительной камеры и направляют в технологическую схему переработки сьфья, например непрерывного гидролиза торфа. В зоне загрузки из подаваемого материала вьщеляют крупные куски торфа, пни и другие включения и направляют их путем осаждения в сепаратор первой ступени. Дробление крупной и средней фракции торфа, в том числе смерзшихся кусков осуществляют, например молотковой дробилкой. Мелкую и среднюю фракции торфа отделяют от крупной путем сепарации воздухом в сепараторе , второй ступени, а затем воздушн1Л4 потоком возвращают мелкую и промежуточные фракции материала в зону загркузки исходного сырья. В замкнутом воздушном контуре соз дают разрежение и избыточное давление путем всасывания воздуха из осадительной камеры и нагнетания его в сепараторы и дробильное устройство, например, вентилятором. Крупные твер дые включения пни, камни, металл и др . после выхода из сепаратора второй ступени продувают воздушным потоком со скоростью 20-35 м/с с целью возвращения торфяных агрегатов в сеч нии 10 мм и менее к месту загрузки, и затем вьюодят их из воздушного потока, находящегося под избыточным давлением, путем шлюзования. Возможные потери расхода воздуха в замкнутом воздушном контуре компенсируют при загрузке материала в систему. Воздух подогревают вторичным )шзкопотенциальным теплоносителем. На чертеже приведена схема осуществления спосбба. П р.и м е р. Торф низкой степени разложения влажностью до -80% пода1ЮТ ( поз . 1) , например , с помощью скреб кового транспортера в воздушный цир кулирующий поток с разрежением близ ким к нулю. При этом материал разделяют (поз.2) воздухом на отдельны фракции, (с воздушным потоком уносит ся мелкая фракция и часть промежуточной, в том числе мелкие пеньки ). Затем снижают скорость торфовоздушного потока (поз.З) до 8-12 м/с, которую определяют (поз.4) и поддерживают в данных пределах с целью выделения из потока промежуточной фракции, направляемой путем осаждения (поз.5) в сепаратор первой ступени для дробления. Мелкую фракцию в сечении менее 10 мм транспортирую (по.6) воздушным потоком в осадительную камеру, отделяют от воздуха путем осаждения и вьшодят (поз.7 ее, например, питателем. Отсепариро ванный торф используют в технологических схемах переработки, в том числе при непрерывном гидролизе. Кр ме того, при загрузке исходного материала одновременно вьщеляют (поз.8) крупную фракцию, в том числе пни, камни, металл и другие включения, которые направляют через сепаратор первой ступени на дробильное устройство в .виде молотковой дробилки. После активного дробления (поз.9) материал направляют в сепаратор второй ступени И- отделяют (поз. 10) мелкую и промежуточную фракции от крупной, которые вводят в воздушный поток и возвращают (поз.II) к месту загрузки исходного сырья. Циркуляцию воздушного потока в замкнутом контуре создают (поз. 12) вентилятором. При выходе твердых включений из сепаратора второй ступени, их продувают (поз ..13) воздушнь1м потоком со скоростью 20 - 35 м/с и выводят (поз. 14) из системы путем шлюзования. Возможные потери расхода воздуха в замкнутой системе компенсируют (поз.15) через загрузочное отверстие. Воздух подогревают (поз.16) в контуре низкопотенциальным теплоносителем до 60-70 С. При транспортировании в осадительную камеру мелкая фракция торфа подогревается до 30-40°С. В зимний период теплота воздуха расходуется в основном на размораживание мерзлых кусков торфа. Использование предлагаемого способа отделения влажных волокнистых материалов обеспечивает возможность получения в осадительной камере подогретой однородной мелкой фракции, что значительно повышает надежность технологического оборудования при дальнейшей переработке полученного качественного сырья и возможность внедрения в про- мышленность принципиально новой, более эффективной и надежной системы сепарации материала работающей в оптимальных режимах, а также экономию материала и энергоресурсов в результате упрощения схеьы, утилизации теплоты, снижения потерь сырья с выводимыми из системы включениями и оптимизации процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЙ ИЛИ МЕЛИОРАНТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2001 |

|

RU2195440C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2002 |

|

RU2241554C2 |

| ИЗМЕЛЬЧИТЕЛЬНО-СЕПАРАЦИОННАЯ УСТАНОВКА | 2000 |

|

RU2194577C2 |

| Способ переработки скрапа | 2022 |

|

RU2795301C1 |

| Измельчительно-сепарационная установка | 1990 |

|

SU1701375A1 |

| Машина для очистки табачной фарматуры | 1950 |

|

SU92685A1 |

| Способ фракционного измельчения и производство смесей концентрированных кормов | 2018 |

|

RU2680315C1 |

| Устройство для дробления угля | 1935 |

|

SU54042A1 |

| Способ получения бертинат-брикетов из торфа | 1990 |

|

SU1756329A1 |

| СПОСОБ ВОЗДУШНО-ГРАВИТАЦИОННОЙ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2011 |

|

RU2463363C1 |

СПОСОБ ОТДЕЛЕНИЯ ПОСТОРОННИХ ВКЛЮЧЕНИЙ ИЗ ВЛАЖНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, включающий ввод материала в воздушный циркули- : рующий поток, разделение на фракции, дробление и вывод включений отличающийся тем, что, с целью повышения эффективности отделения, ввод материала в воздушный поток производят в зоне перехода давления в разрежение, при этом перед вводом материала в воздушный поток производят дополнительное разделение на фракции путем снижения скорости ВОЗД5ППНОГО потока до 8-12 м/с, a вывод включений осуществляется путем шлюзования с предварительной продувкой воздухом со скоростью 20:35 м/с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сопин П.Ф | |||

| Пневматическая сепарация фрезерного сырья.-Труды ВНИИШП, вып | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1984-09-30—Публикация

1983-01-26—Подача