2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что энергию дугового разряда ограничивают, снижая длитель ность дугового разряда прямопропорционально увеличению температуры изделия. 3.Установка для обработки изделий, с помощью тлеющего разряда, содержащая источник постоянного напр жения, положительный вывод которого через снабженный блоком управления тиристорный мост с конденсатором в. диагонали подключен к аноду разрядно камеры, катод которой соединен с одним концом токоограничивающей индуктивности, связанной другим концом с отрицательным выводом источника, об|)атный диод и датчик температуры, отличающаяся тем, что, с целью повьшения производительности установки, она снабжена двумя управляемыми вентилями,- блоком принудительной коммутации и блоком управления длительностью дугового разряда, вход которого соединен с выходом датчика температуры, первый выход - с управляющим входом первого вентиля, подключенного параллельно разрядной камере, второй выход - с управляющим входом блока управления 11 мостом, третий выход - с входом блока принудительной коммутации, связанного выходом с управляющим входом второго вентиля, анод которого подключен к второму концу индуктивности, а катод - к отриц тельному выводу источника постоянного напряжения и аноду обратного диода, связанного катодом с анодом камеры, причем второй конец индуктивности соединен с анодом неуправляемого вентиля, подключенного катодом к положительному выводу источника. 4. Установка поп.-З, отличающаяся тем, что блок управления длительностью дугового разряда содержит сумматор с задатчиком опорного напряжения, выход сумматора подключен к управляющему входу регулируемого элемента задержки времени, соединенного входом с выходом блока определения дугового разряда, а выходом - с входом формирователя импульсов, причем входом блока управления служит вход сумматора, первым выходом - выход формирователя вторым выходом - выход блока определения дугового разряда, а третьим выходом - выход элемента задержки времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник питания установки тлеющего разряда | 1983 |

|

SU1096765A1 |

| Устройство для ограничения тока в разрядных установках | 1974 |

|

SU570221A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2008 |

|

RU2389590C2 |

| Преобразователь постоянного напряжения в однофазное переменное с амплитудно-импульсной модуляцией | 1981 |

|

SU997204A1 |

| ФОРМИРОВАТЕЛЬ ИМПУЛЬСОВ ТОКАВ ПТ Б | 1972 |

|

SU426310A1 |

| Инвертор напряжения | 1980 |

|

SU964919A1 |

| Устройство для гашения дуги в газоразрядном приборе | 1985 |

|

SU1536467A1 |

| Преобразователь постоянного напряжения в переменное | 1978 |

|

SU864468A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РЕЖИМОМ РАБОТЫ ПЛАЗМОТРОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389055C2 |

| Инверторный сварочный источник | 1988 |

|

SU1542722A1 |

1. Способ обработки изделий с помощью тлеющего разряда, при котором размещают изделие в разрядной камере, подают на разрядный промежуток злектрические импульсы, зажигают трею1чий разряд для термообработки изделий, в процессе которой контролируют и ограничивают параметры возникающих в камере паразитных дуговых разрядов, отличающийся тем, что, с целью повыщения производительности, в качестве ограничиваемого параметра выбирают энергию дугового разряда и ограничивают ее по температуре изделия.

Изобретение относится к электротермии и может быть использовано в технологических процессах, проводимых с помощыр тлеющего разряда.

Избестна установка, для обработки изделий с помощью тлеющего разряда и способ обработки изделий с помощью тлеющего разряда, заключающийся в том, что для электропитания разрядной камеры используют напряжение импульсной формы с регулируемой скважностью 1

Однако указанные способ и установка не позволяют изменять параметры дуговых разрядов оперативно и в требуемых пределах.

Наиболее близким по технической сути является способ обработки изделий с помощью тлеющего разряда, при котором размещают изделие в разрядной к&мере, подают на разрядный промежуток электрические импульсы, зажигают тлеющий разряд для термооб- . работки изделий, в процессе которой

контролируют и ограничивают параметры возникающих в камере паразитных дуговых разрядов С21.

Данный способ может быть реализован в установке для обработки издеЛИЙ с помощью тлеющего разряда,

содержащей источник постоянного напряжения, положительный выводкоторого через снабженный блоком управления тиристорньй мост с конденсатором

с диагонали подключен к аноду разрядной камеры, катод которой соединен с одним концом токоограничивающей индуктивности, связанной другим концом с отрицательным выводом источника, обратный диод и датчик темпера туры .(21.

Однако в известном способе и установке не предусмотрены возможности изменения уровней ограничения парамеров дуговых разрядов в ходе процесса по мере изменения параметров.процесс

Цель изобретения - оптимизация процессов, проводимых с помощью сильноточного тлеющего разряда, в частности повьш)ение их производительност за счет уменьшения времени очистки и нагрева изделий по требуемой температуры.

Поставленная цель достигается тем что согласно способу обработки изделий с помощью тлеющего разряда в качестве ограничиваемого параметра выбирают энергию дугового разряда и ограничивают ее по температуре изделия.

Энергию дугового разряда ограничивают, снижая длительность дугового разряда прямопропорционально увеличению температуры изделия.

Поставленная цель достигается тем что установка для обработки изделий с помощью тлеющего разряда снабжена двумя управляемыми вентилями, блоком принудительной коммутации и блоком управления длительностью дугового разряда,, вход которого соединен с . выходом датчика температуры, первый выход - с управляющим входом первого вентиля, подключенного параллельно разрядной камере, второй выход - с управляющим входом блока управления ;мостом, третий выход - с входом блока принудительной коммутации, свя- занного выходом с управляющим входом второго вентиля, анод которого подключен к второму концу индуктивности а катод - к отрицательному выводу источника постоянного напряжения и аноду обратного диода, связанного катодом с анодом камеры, причем второй конец индуктивности соединен с анодом неуправляемого вентиля, подключенного катодом к положительному

выводу источника. I

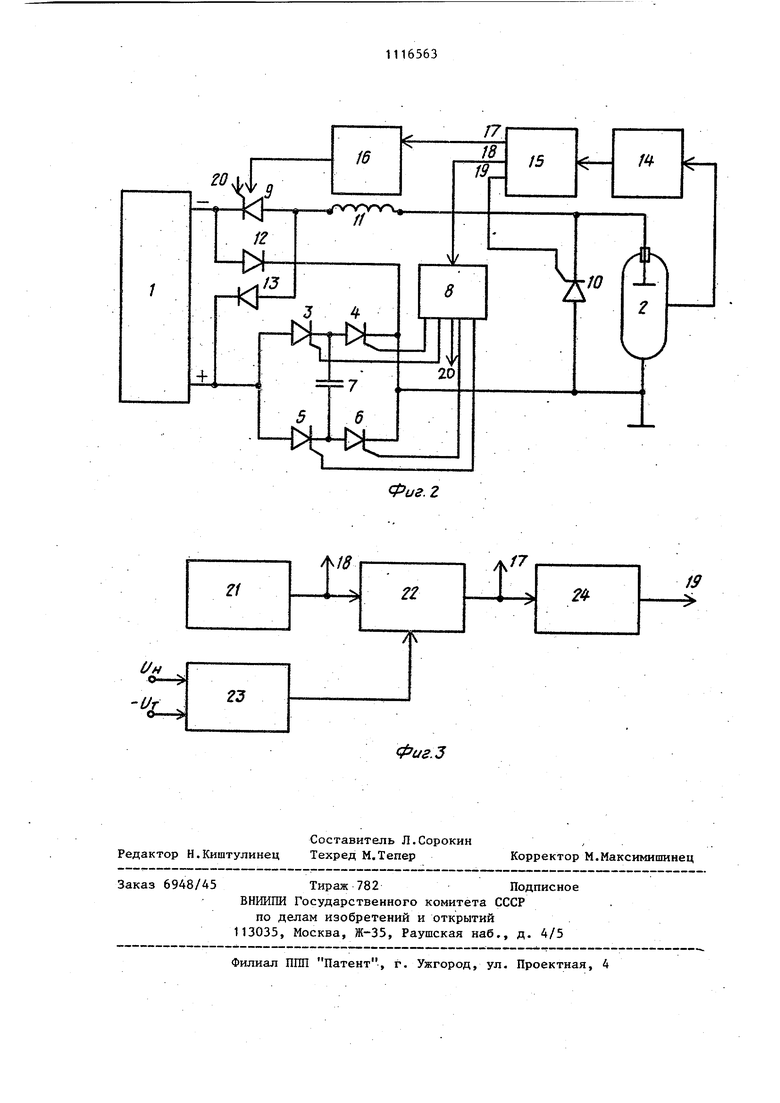

Блок управления длительностью дугового разряда содержит сумматор с задатчиком опорного напряжения, выход суму1атора подключен к управляющему входу регулируемого элемента задержки времени, соединенного с выходом блока определения дугового разряда, а выходом - с входом формирователя импульсов, причем входом блока управления служит вход сумматора, первым выходом - выход формирователя, вторым выходом - блока определения разряда, а третьи выходом - выход элемента задержки времени.

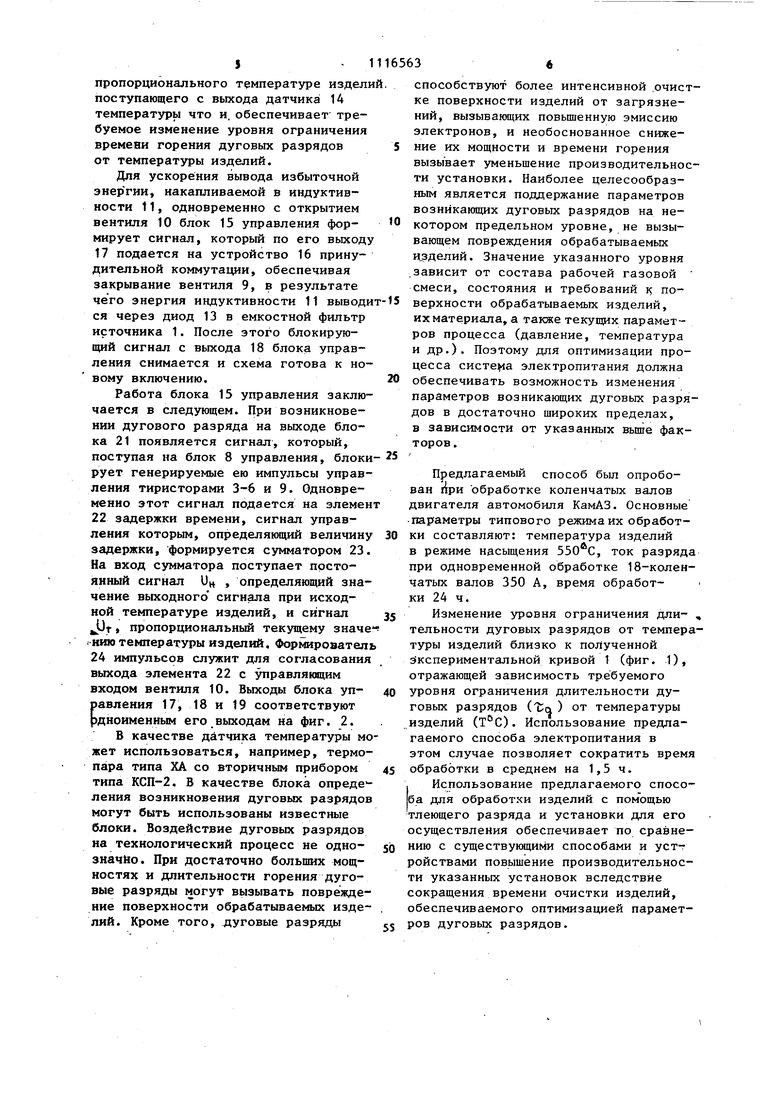

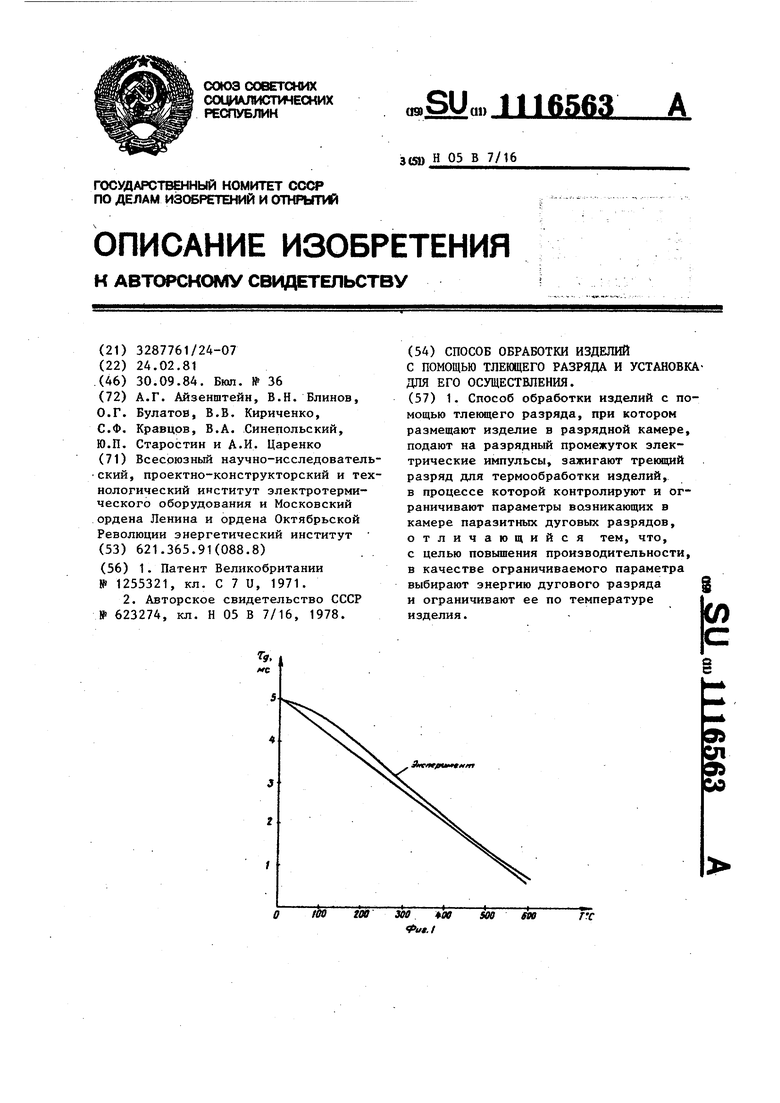

На фиг. 1 показаны зависимости требуемого уровня ограничения длительности дуговых разрядов от температуры изделий (верхняя кривая экспериментальная) , на фиг. 2 - схема установки; на фиг. 3 - блок-схема блока управления длительностью дугового разряда.

Установка, предназначенная для ионного азотирования, содержит источник 1 постоянного напряжения, разрядную камеру 2, тиристорный мост на тиристорах 3-6 с конденсатором 7 в диагонали и блоком 8 управления, управляемые вентили 9 и 10, токоограничивающую индуктивность 11, обратный ди.од 12, диод 13, датч

14температуры изделий, блок 15 управления длительностью дуговых разрядов и устройство 16 принудительной коммутации 17, 18, 19 - выходы блока 15, 20 - выход блока 8. Блок

15состоит из блока 21 определения дугового разряда, регулируемого элемента 22 задержки времени, сумматора 23 и формирователя 24 импульсов.

Установка работает следунндим образом.

При включении попеременно пар тиристоров 3, 6 и 4, 5 одновременно с тиристором 9, осуществляемом системе управления В, к разрядной камере прикладьшаются импульсы напря.жения, амплитуда которых примерно равна удвоенному значению выходного напряжения источника 1. Регулируя их частоту, можно регулировать среднее значение напряжения и тока разряда.

При возникновении другого разряд сигнал с выхода 18 блока 15 управления блокирует импульсы управления тиристорами 3-6 и 9, поступающие с блока 8 управления. Кроме того, бло управления вырабатывает на выходе 19 импульс управления, открывающий вентиль 10, шунтируя тем самым разрядную камеру, что вызывает погасание дуги. Этот импульс вырабатывается блоком 15 управления с задержкой относительно момента возникновения дугового разряда, величина которой определяется значением сигнала. пропорционального температуре издели поступающего с выхода датчика 14 температуры что и, обеспечивает требуемое изменение уровня ограничения времени горения дуговых разрядов от температуры изделий. Для ускорения вывода избыточной энергии, накапливаемой в индуктивности 11, одновременно с открытием вентиля 10 блок 15 управления формирует сигнал, который по его выходу 17 подается на устройство 16 принудительной коммутации, обеспечивая закрывание вентиля 9, в результате чего энергия индуктивности 11 выводи ся через диод 13 в емкостной фильтр источника 1. После этого блокирующий сигнал с выхода 18 блока управления снимается и схема готова к новому включению. Работа блока 15 управления заключается в следующем. При возникновении дугового разряда на выходе блока 21 появляется сигнал, который, поступая на блок 8 управления, блоки рует генерируемые ею импульсы управления тиристорами 3-6 и 9. Одновременно этот сигнал подается на элемен 22 задержки времени, сигнал управления которым, определяющий величину задержки, формируется сумматором 23. На вход сумматора поступает постоянный сигнал UH , определяющий значение выходного сигнала при исходной температуре изделий, и сигнал JJf, пропорциональный текущему значе -нию температуры изделий. Формировател 24 импульсов служит для согласования выхода элемента 22 с управляющим входом вентиля 10. Выходы блока управления 17, 18 и 19 соответствуют рдноименным его выходам на фиг. 2. В качестве датчика температуры мо жет использоваться, например, термопара типа ХА со вторичным прибором типа КСП-2. В качестве блока опреде ления возникновения дуговых разрядов могут быть использованы известные блоки. Воздействие дуговых разрядов на технологический процесс не однозначно. При достаточно больших мощностях и длительности горения дуговые разряды могут вызывать повреждение поверхности обрабатываемых изделий. Кроме того, дуговые разряды способствуют более интенсивной .очистке поверхности изделий от загрязнений, вызывающих повышенную эмиссию электронов, и необоснованное снижение их мощности и времени горения вызывает уменьшение производительности установки. Наиболее целесообразным является поддержание параметров возникающих дуговых разрядов на некотором предельном уровне, не вызывающем повреждения обрабатываемых изделий. Значение указанного уровня .зависит от состава рабочей газовой смеси, состояния и требований к поверхности обрабатываемых изделий, их материала, а также текущих параметров процесса (давление, температура и др.). Поэтому для оптимизации процесса система электропитания должна обеспечивать возможность изменения параметров возникакмцих дуговых разрядов в достаточно широких пределах, в зависимости от указанных вьш1е факторов . Предлагаемый способ был опробован 11ри обработке коленчатых валов двигателя автомобиля КамАЗ. Основные параметры типового режима их обработки составляют: температура изделий в режиме насыщения , ток разряда при одновременной обработке 18-коленчатых валов 350 А, время обработки 24 ч. Изменение уровня ограничения дли- , тельности дуговых разрядов от температуры изделий близко к полученной ; кспериментальной кривой 1 (фиг. 1), отражающей зависимость требуемого уровня ограничения длительности дуговых разрядов (to ) от температуры изделий (Т°С). Использование предлагаемого способа электропитания в этом случае позволяет сократить время обработки в среднем на 1,5 ч. Использование предлагаемого спосоа для обработки изделий с помощью тлеющего разряда и установки для его осуществления обеспечивает по сравнению с существующими способами и уст-г ройствами повышение производительности указанных установок вследствие сокращения времени очистки изделий, обеспечиваемого оптимизацией параметров дуговых разрядов.

Фиг. 2

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Червячная фреза | 1982 |

|

SU1255321A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ электропитания газоразрядной термической установки для обработки деталей | 1975 |

|

SU623274A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-09-30—Публикация

1981-02-24—Подача