1

Изобретение огносигся к эпекгрогехнике и может быть использовано в технологических процессах обработки деталей, производимых с помощью сипьноточного гпеющего разряда.

Известны способы эпектропигания газоразрядных термических установок, которые позвопяюг осуществлять регулирование СИЛЬНОТОЧНОГО тлеющего разряда пу тем снижения питающего напряжения

ипи включения в цепь разряда дополнительного сопротивления при возникновении дугового разряда flj. Применение этих способов возможно с помощью коммутационных органов, включаемых последовательно или параллельно с разрядным промежутком.

Известен способ электропитания газоразрядной термической установки, предназначенной дпя обработки деталей, который заключается в подаче на газоразрядный промежуток электрических импульсов питания с промежутком времени между импульсами, бопьщим времени деионизации разрядного промежутка .

Причем, в зависимости от темперагу ры обрабатывамых деталей, регулируют длительность каждого из импульсов питания и при превышении током промежутка определенной величины источник импульсов отключают.

Однако указанный способ из-за неизбежной .инерционности датчика тока, источника питания и других эпементов не позволяет производить отключение источнка питания достаточно быстро, что веде к неполному устранению нежелательных явлений (повреждение поверхности обрабатываемых деталей, перегрузки источника питания и др.), связанных с переходом тлеющего разряда в дуговой.

Целью изобретения является устрацение возникающих при переходе тлеющего разряда в дуговой вредных воздействий дугового разряда на обрабатываемые детали и повышение качества обработки.

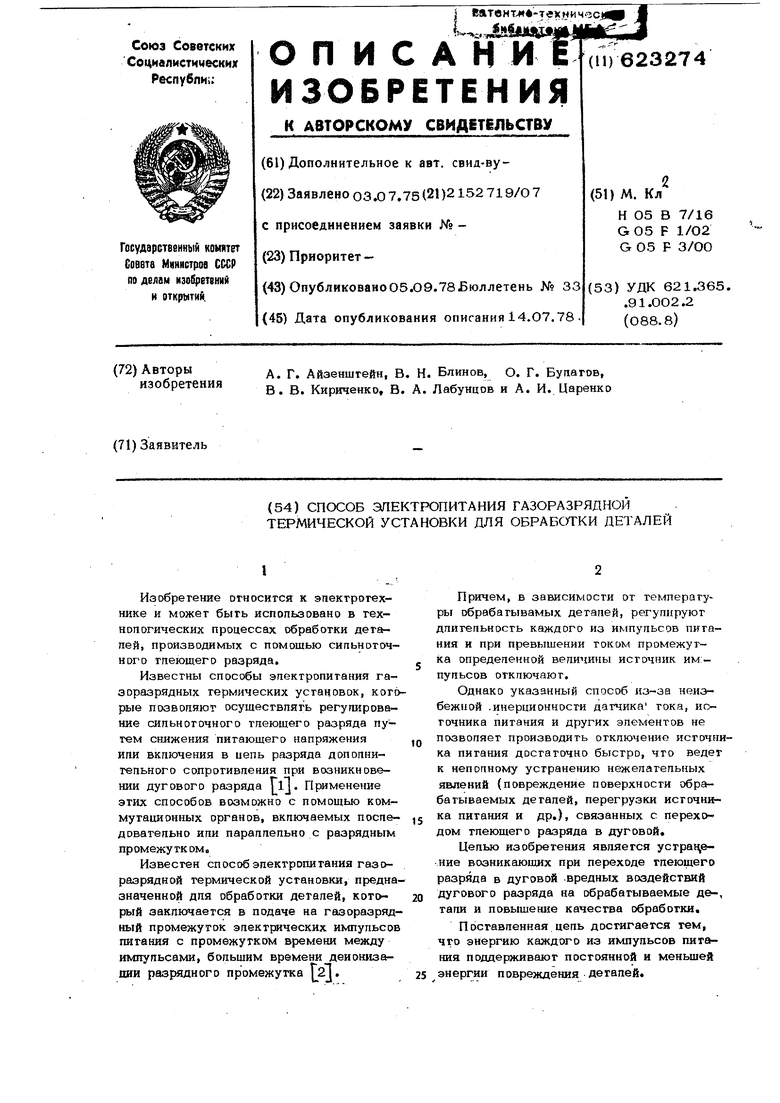

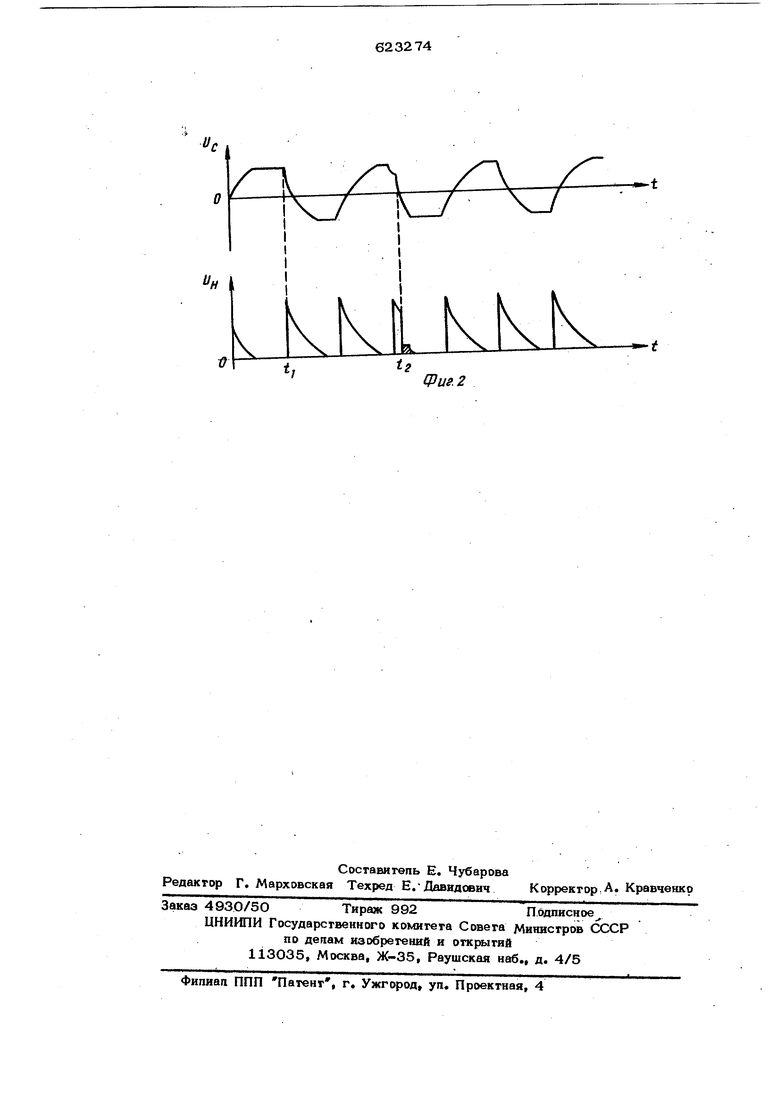

Поставленная цель достигается тем, что энергию каждого из импульсов питания поддерживают постоянной и меньшей энергии повреждения деталей. Уровень энергии повреждения дегапей определяется видом обрабатываемых деrareeuj уровнем подводимой энергии и дру гими параметрами установки и пежит в пределах (1, МГ , гдеи -номинапь ная подводимая энергия, На фиг. 1 приведена схема устройства реализации предложенного способа, на фиг. 2 - временные диаграммы работы устройства. Устройство содержит источник постоян ного напряжения 1, вакуумную камеру 2, внутри которой находится обрабатываемая деталь 3, подключенная к минусу источника постоянного напряжения 1, тиристоры 4-7 и дозирующий конденсатор 8. Допустим, что в момент времени -fc. р включаются тиристоры 4 и 7. Напряжени питания IJf через конденсатор 8 прикладывается к разрядному промежутку, и между деталью и стенками камеры возникает тлеющий разряд. По мере заряда конденсатора напряжение и ток разряда уменьшаются до нуля и тиристоры. 4 и 7 закрываются. В момент времени I открываются тиристоры 5 и б, и на разрядном промежутке выделяется импульс напрялсения с амплитудой, равной 2111 Далее процесс повторяется. Таким образом на нагрузке формируются импуль сы, форма которых определяется параметрами схемы и характером разряда. Если в момент времени..возникает дуговой разряд, то произойдет быстрый перезаряд 1конденсатора, в результате чего энергия в импульсе останется постоянной и равной примерно ( С емкость дозируемого конденсатора). Заштрихованная часть импульса на фиг. 2 соотве-пгтвует дуговому разряду. Время отключения дугового разряда в этом случае можно сделать достаточно малым (порядка 2ie, гдеЬл- время восстановления применяемых в схеме тиристоров). Среднее значение энергии нагрузки можно регулировать путем изменения частоты перезаряда конденсатора или.величины напряжения питания, или емкости конденсатора С. Предложенный способ обеспечивает возможность полного устранения вредных воздействий дугового разряда на обрабатываемые детали и повышает надежность источников питания в газоразрядных установках, использующих для нагрева сильноточный тлеющий разряд. Это позволяет повысить качество обработки, снизить потери от брака и уменьшить расходы при эксплуатации указанных установок. Формула изобретения Способ электропитания газоразрядной термической установки для обработки деталей, при котором подают электричеокие импульсы питания . с промежутком времени между импульсами, большим времени деионизации разрядного промежутка и изменяют параметры каждого из импульсов, отличающий ся тем, что, с целью повышения качества обработки деталей, энергию каждого из имульсов поддерживают постоянной и меньшей энергии повреждения деталей Источники информации, принятые во внимание при экспертизе:1.Патент ФРГ К 1275229, кл. 21 Н - 16/60, 1969. 2.Патент Великобритании № 1255321, кл. С 7 И, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник питания установки для обработки изделий с помощью тлеющего разряда | 1978 |

|

SU665414A1 |

| Источник питания установки тлеющего разряда | 1983 |

|

SU1096765A1 |

| Установка для химико-термической обработки изделий тлеющим разрядом | 1979 |

|

SU1023675A1 |

| Устройство для регулирования режима установки сильноточного тлеющего разряда | 1976 |

|

SU930761A1 |

| Способ обработки изделий с помощью тлеющего разряда и установка для его осуществления | 1981 |

|

SU1116563A1 |

| Способ регулирования выходного напряжения источника питания установки тлеющего разряда | 1984 |

|

SU1182690A1 |

| Источник питания установки тлеющего разряда | 1990 |

|

SU1757133A1 |

| Устройство для гашения дуги в газоразрядном приборе | 1985 |

|

SU1536467A1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫМ РАЗРЯДОМ | 1992 |

|

RU2050707C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА | 1999 |

|

RU2161662C2 |

Vuz.1

t

Фиг. 2

Авторы

Даты

1978-09-05—Публикация

1975-07-03—Подача