Изобретение относится к машиностроению и может быть использовано в устройствах с вертикально-подвижными гидроуравновешенными узлами, перемещающимися посредством несамотормозящих приводов, при относительно большой (более 1 т) массе подвижного узла, в частности, в металлорежущих станках.

Известно устройство для уравновешивания вертикально-подвижного узла металлорежущего станка, содержащее два уравновешивающих гидроцилиндра, связанных с управляющим устройством, регулирующим давление в упомянутых гидроцилиндрах в зависимости от смещения массы подвижного узла в горизонтальном положении 1.

Недостатком указанного устройства является то, что при использовании в приводе перемещения узла, несамотормозящих хОдовых винтов, падение давления в уравновешивающих гидроцилиндрах приводит к опусканию подвижного узла.

Наиболее близким к предлагаемому является уравновешивающее устройство, имеющее установленную на несамоторомозящем ходовом винте тормозную муфту, содержащую зажимной фрикционно-дисковый механизм, размещенный в однощтоковом подпружиненном гидроцилиндре, рабочая полость которого связана через управляющий клапан с гидроцилиндром уравновешивания, причем клапан выполнен подпружиненным. При нарушении уравновешивания управляющий клапан открывает канал слива гидроцилиндра тормозной муфты и через шток гидроцилиндра сжимает фрикцион)1ые диски, тем самым предотвращает произвольное вращение ходового винта под действием неуравновещенной массы подвижного узла 2.

Недостатком известного устройства является то, что при использовании двух уравновешивающих гидроцилиндров не обеспечивается одновременности в срабатывании тормозных муфт при нарушении уравновешивания одним гидроцилиндром, что может привести к перекосу вертикально-подвижного узла. Кроме того, данному устройству свойственна нестабильность в срабатывании тормозных муфт при зажиме или отжиме ходовых винтов из-за отсутствия точной настройки в срабатывании управляющих клапанов. Недостатком является также отсутствие дистанционной перенастройки давлений в гидроцилиндрах уравновешивания.

Целью изобретения является повышение надежности и безопасности работы устройства.

Указанная цель достигается тем, что в устройстве уравновешивания вертикальноподвижного узла металлорежущего станка, содержащем по крайней мере один уравновещивающий гидроцилиндр с управляющим клапаном, предназначенным для соедиения гидроцилиндров, тормозных муфт приода перемещения узла.,со сливом п-ри нарушении уравновещива1|ия и вкJllюч:aющeм усановленный в корпус е., клалана , плунжер снабженный с одной..; ctopo ы./pёгyлиpyeмeй,-. пружиной, полости, о.бразованные свобод- ным концом плунжера и корпусом клапана соединены гидролиниями, с абочимл подос;. ями уравновешивающих Ендрр.цилиндрвв, а клапаны «установлены с возможностью связи каудрпо .|-ндроциливдра тормозных муфт. . Ьдной-,ИЗ указанных полостей /Г1ри равнбзещйванДн , ., - .

Такое°1 въщолнение. ус(:ррйства обеспеЧиВаёт гЬвыгцениенадеЖности и безоп,аснос-и работы устройства,: такокак на щение )равновещивания любым, из гидроиилиндров. -прдаодит к одновременному .. зажиму ходовЬЦЛинтвв, а при устранении неисправности.и работе- механизма уравновещивания - к стабильному отжиму винтов, что исключает перекис подвижного узла.

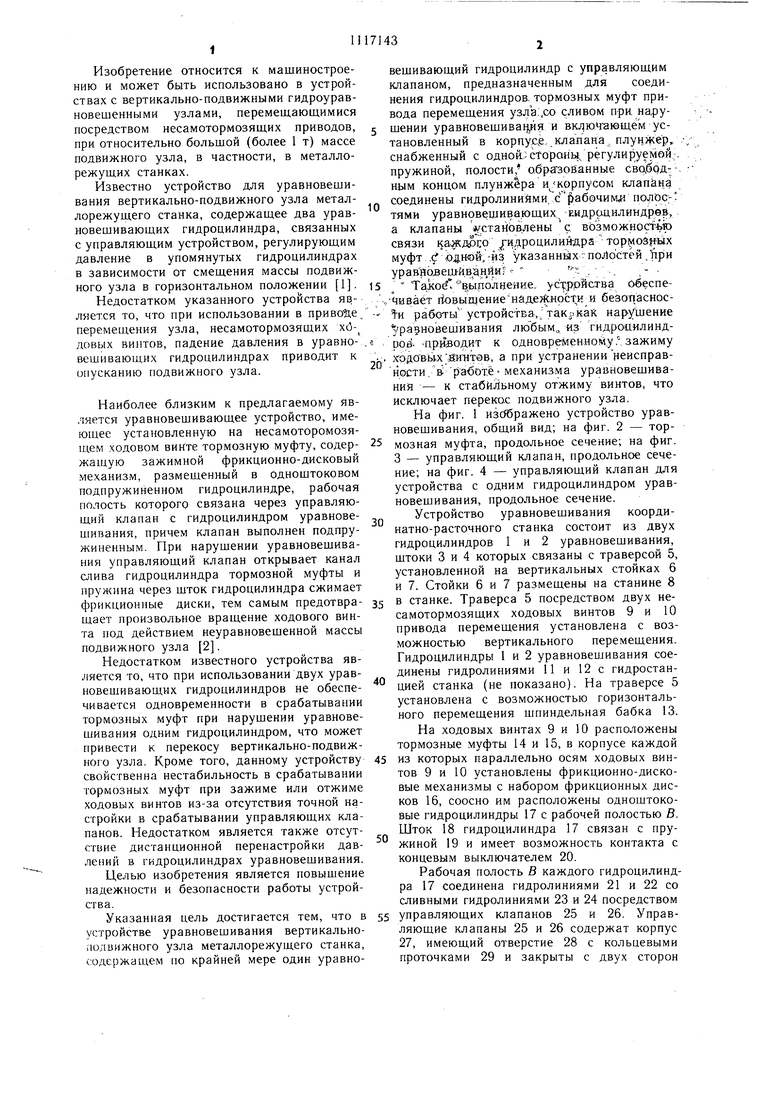

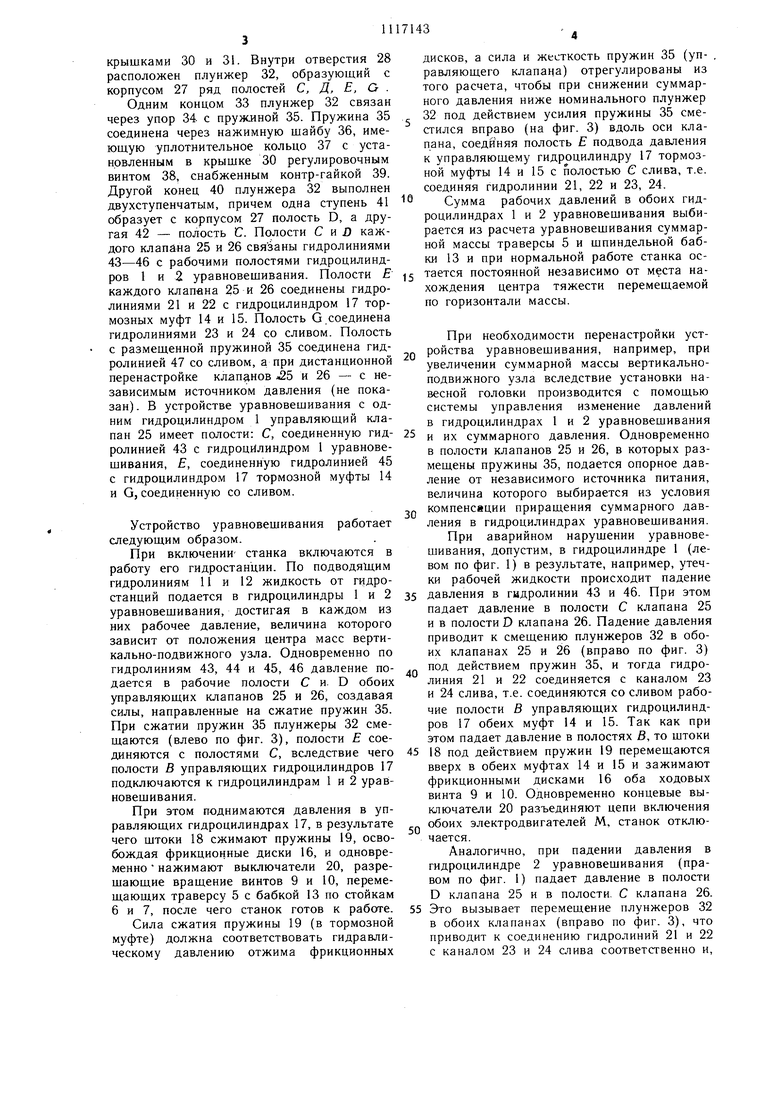

На фиг. 1 изсйражено устройство уравновешивания, общий вид; на фиг. 2 - тормозная муфта, продольное сечение; на фиг. 3 - управляющий клапан, продольное сечение; на фиг. 4 - управляющий клапан для устройства с одним гидроцилиндром уравновешивания, продольное сечение.

Устройство уравновещивания координатно-расточного станка состоит из двух гидроцилиндров 1 и 2 уравновешивания, штоки 3 и 4 которых связаны с траверсой 5, установленной на вертикальных стойках 6 и 7. Стойки 6 и 7 размещены на станине 8 в станке. Траверса 5 посредством двух несамотормозящих ходовых винтов 9 и 10 привода перемещения установлена с возможностью вертикального перемещения. Гидроцилиндры 1 и 2 уравновешивания соединены гидролиниями 11 и 12 с гидростанцией станка (не показано). На траверсе 5 установлена с возможностью горизонтального перемещения шпиндельная бабка 13.

На ходовых винтах 9 и 10 расположены тормозные муфты 14 и 15, в корпусе каждой из которых параллельно осям ходовых винтов 9 и 10 установлены фрикционно-дисковые механизмы с набором фрикционных дисков 16, соосно им расположены одноштоковые гидроцилиндры 17 с рабочей полостью В. Шток 18 гидроцилиндра 17 связан с пружиной 19 и имеет воз.можность контакта с концевым выключателем 20.

Рабочая полость В каждого гидроцилиндра 17 соединена гидролиниями 21 и 22 со сливными гидролиниями 23 и 24 посредством управляюших клапанов 25 и 26. Управляющие клапаны 25 и 26 содержат корпус 27, имеющий отверстие 28 с кольцевыми проточками 29 и закрыты с двух сторон

крышками 30 и 31. Внутри отверстия 28 расположен плунжер 32, образующий с корпусом 27 ряд полостей С, Д, Е, G . Одним концом 33 плунжер 32 связан через упор 34. с пружиной 35. Пружина 35 соединена через нажимную шайбу 36, имеющую уплотнительное кольцо 37 с установленным в крышке 30 регулировочным винтом 38, снабженным контр-гайкой 39. Другой конец 40 плунжера 32 выполнен двухступенчатым, причем одна ступень 41 образует с корпусом 27 полость D, а другая 42 - полость С. Полости С и Л каждого клапана 25 и 26 связаны гидролиниями 43-46 с рабочими полостями гидроцилиндров 1 и 2 уравновещивания. Полости Е каждого клапана 25 и 26 соединены гидролиниями 21 и 22 с гидроцилиндром 17 тормозных муфт 14 и 15. Полость G.соединена гидролиниями 23 и 24 со сливом. Полость с размещенной пружиной 35 соединена гидролинией 47 со сливом, а при дистанционной перенастройке клапанов 5 и 26 - с независимым источником давления (не показан). В устройстве уравновешивания с одним гидроцилиндром 1 управляющий клапан 25 имеет полости: С, соединенную гидролинией 43 с гидроцилиндром 1 уравновешивания, Е, соединенную гидролинией 45 с гидроцилиндром 17 тормозной муфты 14 и G, соединенную со сливом.

Устройство уравновешивания работает следующим образом.

При включении станка включаются в работу его гидростанции. По подводящим гидролиниям 11 и 12 жидкость от гидростанций подается в гидроцилиндры 1 и 2 уравновешивания, достигая в каждом из них рабочее давление, величина которого зависит от положения центра масс вертикально-подвижного узла. Одновременно по гидролиниям 43, 44 и 45, 46 давление подается в рабочие полости С и. D обоих управляющих клапанов 25 и 26, создавая силы, направленные на сжатие пружин 35. При сжатии пружин 35 плунжеры 32 смещаются (влево по фиг. 3), полости Е соединяются с полостями С, вследствие чего полости В управляющих гидроцилиндров 17 подключаются к гидроцилиндрам 1 и 2 уравновешивания.

При этом поднимаются давления в управляющих гидроцилиндрах 17, в результате чего штоки 18 сжимают пружины 19, освобождая фрикционные диски 16, и одновременно нажимают выключатели 20, разрешающие вращение винтов 9 и 10, перемещающих траверсу 5 с бабкой 13 по стойкам 6 и 7, после чего станок готов к работе.

Сила сжатия пружины 19 (в тормозной муфте) должна соответствовать гидравлическому давлению отжима фрикционных

дисков, а сила и жесткость пружин 35 (управляющего клапана) отрегулированы из того расчета, чтобы при снижении суммарного давления ниже номинального плунжер 32 под действием усилия пружины 35 сместился вправо (на фиг. 3) вдоль оси клапана, соединяя полость Е подвода давления к управляющему гидроцилиндру 17 тормозной муфты 14 и 15 с полостью С слива, т.е. соединяя гидролинии 21, 22 и 23, 24.

Сумма рабочих давлений в обоих гидроцилиндрах 1 и 2 уравновешивания выбирается из расчета уравновешивания суммарной массы траверсы 5 и шпиндельной бабки 13 и при нормальной работе станка ос5 тается постоянной независимо от места нахождения центра тяжести перемещаемой по горизонтали массы.

При необходимости перенастройки устQ ройства уравновешивания, например, при увеличении суммарной массы вертикальноподвижного узла вследствие установки навесной головки производится с помощью системы управления изменение давлений в гидроцилиндрах 1 и 2 уравновешивания

S и их суммарного давления. Одновременно в полости клапанов 25 и 26, в которых размещены пружины 35, подается опорное давление от независимого источника питания, величина которого выбирается из условия

Q компенсации приращения суммарного давления в гидроцилиндрах уравновешивания. При аварийном нарушении уравновещивания, допустим, в гидроцилиндре 1 (левом по фиг. 1) в результате, например, утечки рабочей жидкости происходит падение

5 давления в гидролинии 43 и 46. При этом падает давление в полости С клапана 25 и в полости D клапана 26. Падение давления приводит к смещению плунжеров 32 в обоих клапанах 25 и 26 (вправо по фиг. 3) под действием пружин 35, и тогда гидро0линия 21 и 22 соединяется с каналом 23 и 24 слива, т.е. соединяются со сливом рабочие полости В управляющих гидроцилиндров 17 обеих муфт 14 и 15. Так как при этом падает давление в полостях В, то штоки

5 18 под действием пружин 19 перемещаются вверх в обеих муфтах 14 и 15 и зажимают фрикционными дисками 16 оба ходовых винта 9 и 10. Одновременно концевые выключатели 20 разъединяют цепи включения обоих электродвигателей М, станок отключается.

Аналогично, при падении давления в гидроцилиндре 2 уравновешивания (правом по фиг. 1) падает давление в полости D клапана 25 и в полости. С клапана 26.

5 Это вызывает перемещение плунжеров 32 в обоих клапанах (вправо по фиг. 3), что приводит к соединению гидролиний 21 и 22 с каналом 23 и 24 слива соответственно и.

5

следовательно, к падению давления в гидроцилиндрах 17, а это, как было описано ранее, приводит к останову ходовых винтов 9 и 10.

Так как зажим-разжим ходовых винтов гидроцилиндрами тормозных муфт происходит благодаря суммарному воздействию

17143

на плунжеры управляющих клапанов рабочих давлений уравновешивающих гидроцилиндров, это позволяет при любом аварийном нарушении уравновешивания одновременно остановить ходовые винты, а после устранения неисправности восстановить режим уравновешивания, что повышает надежность и безопасность работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Предохранительное устройство механизма уравновешивания вертикально- подвижного узла | 1978 |

|

SU709276A1 |

| Устройство уравновешивания | 1986 |

|

SU1445914A1 |

| Устройство для уравновешивания вертикально подвижного узла | 1982 |

|

SU1060340A1 |

| ГИДРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯУРАВНОВЕШИВАНИЯ ПОДВИЖНЫХ УЗЛОВМЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1971 |

|

SU420408A1 |

| Привод подач шлифовального станка | 1988 |

|

SU1664534A1 |

| СТАНОК-КАЧАЛКА | 2007 |

|

RU2417330C2 |

| Устройство уравновешивания вертикально-подвижного узла тяжелого металлорежущего станка | 1983 |

|

SU1090533A1 |

| Устройство уравновешивания вертикальноподвижного узла металлорежущего станка | 1989 |

|

SU1646792A1 |

| Гидроимпульсный привод вибропресса | 1989 |

|

SU1697969A1 |

| Система автоматического управления гидромеханической трансмиссией | 1989 |

|

SU1801804A1 |

УСТРОЙСТВО УРАВНОВЕШИВАНИЯ ВЕРТИКАЛЬНО-ПОДВИЖНОГО УЗЛА /V1ETAЛЛOPEЖУЩEГO СТАНКА, содержащее по крайней мере один уравновешивающий гидроцилиндр с управляющим клапаном, предназначенным для соединения гидроцилиндров тормозны.х муфт привода перемещения узла со сливом при нарушении уравновешивания, причем в корпусе клапана установлен плунжер, одним концом связанный с регулируемой пружиной, отличающееся тем, что, с целью повышения надежности и безопасности работы устройства, полости, образованные свободным концом плунжера и корпусом клапана соединены гидролиниями с рабочими полостями уравновешивающи.х гидроцилиндров, а клапаны установлены с возможностью связи каждого гидроцилиндра тормозных муфт с одной из указанных полостей при уравновец ивании.

56 37 27 25 фиг.5 ffO U2 Л I / /

37 27

С

/

23 t 2L

фиг Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок портального типа | 1976 |

|

SU580087A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Предохранительное устройство механизма уравновешивания вертикально- подвижного узла | 1978 |

|

SU709276A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-07—Публикация

1983-06-10—Подача