Изобретение относится к станкостроению, в частности к приводам подач шлмфо- Е ЛЬИЫХ станков, м может быть использовано в станках для врезного, тор- цовскп, наружного, круглого шлифования.

Целью изобретения является повышение производительности и качества обработки пугем сокращения времени перехода ui режима к другому и дешифмровз- яия гы:совых нагрузок.

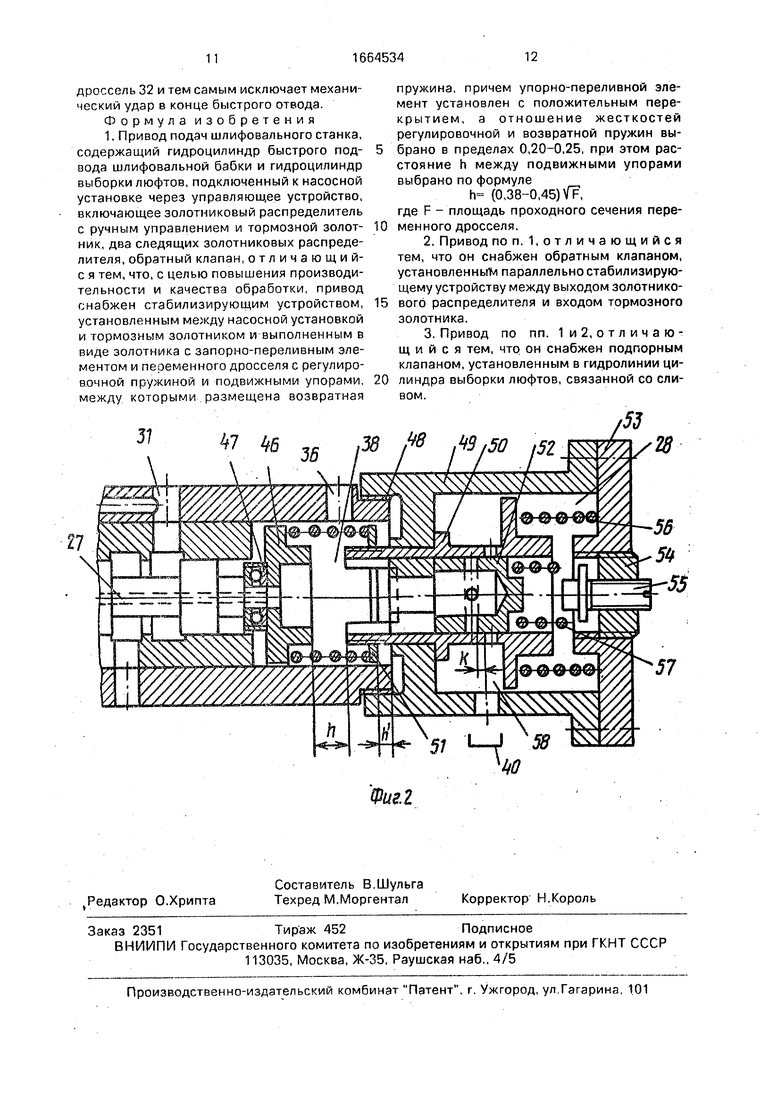

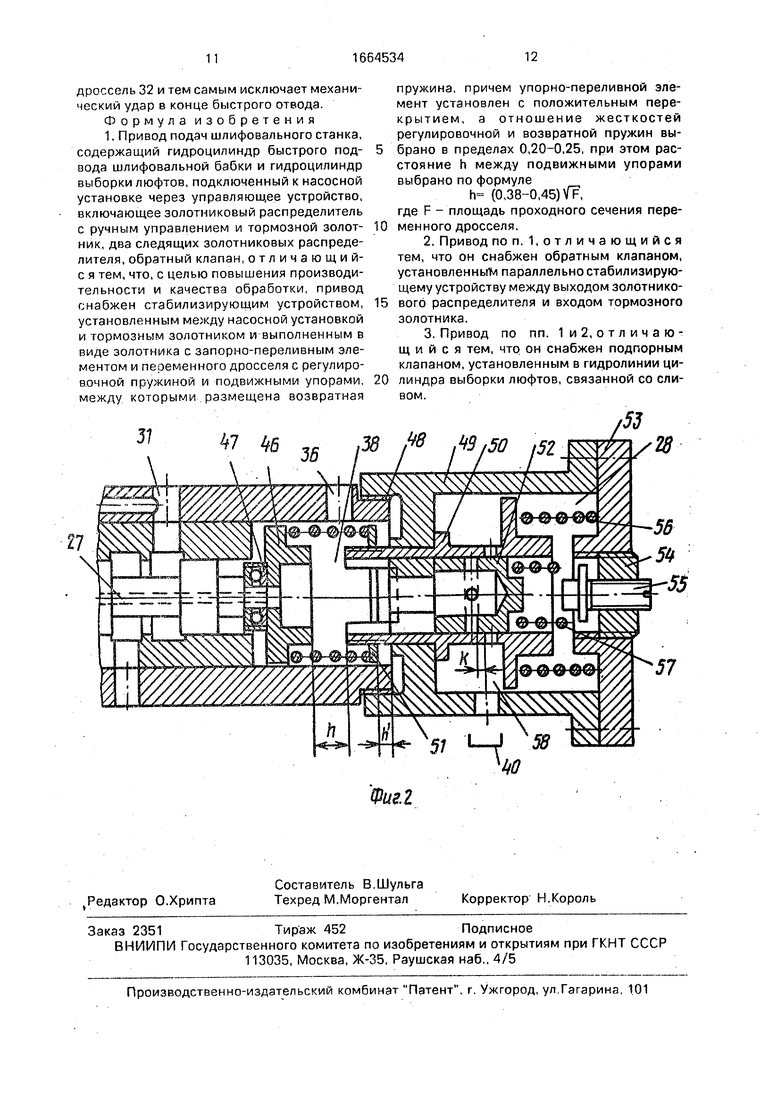

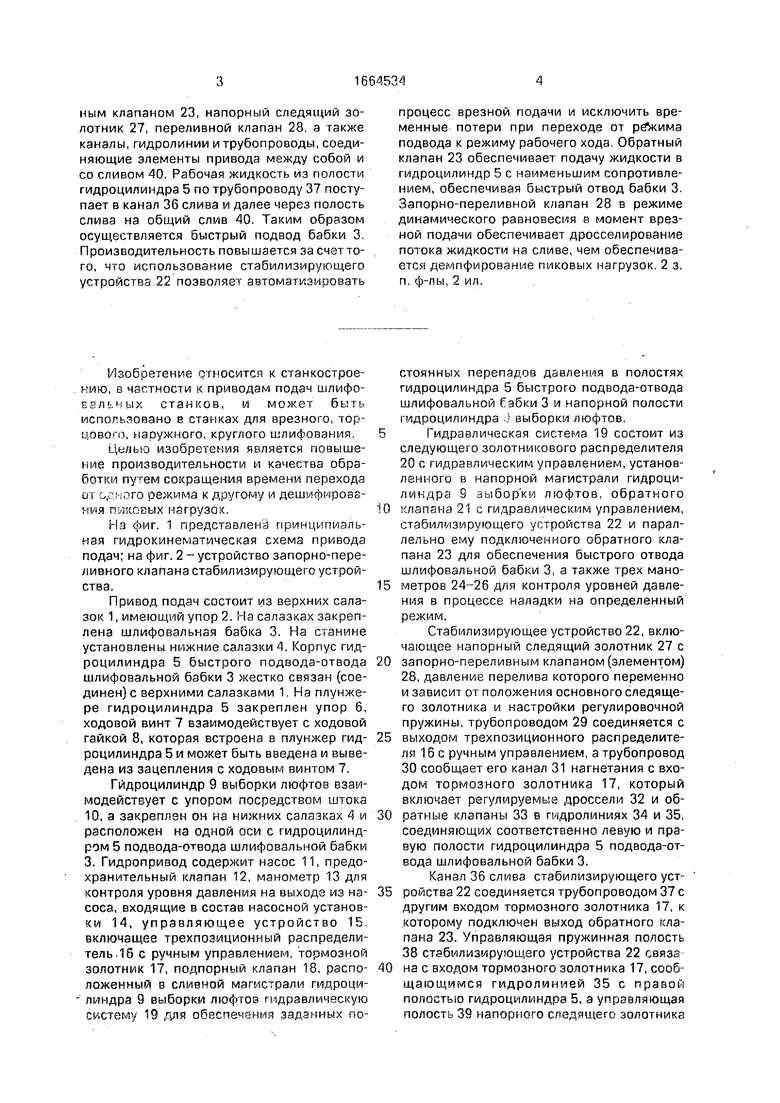

Нэ фиг. 1 представлен принципиальная гидрокинематическая схема привода подач; на фиг, 2 - устройство запорно-пере- ливного клапана стабилизирующего устройства,

Привод подач состоит из верхних салазок 1, имеющий упор 2. На салазках закреплена шлифовальная бабка 3. На станине установлены нижние салазки 4. Корпус гидроцилиндра 5 быстрого подвода-отвода шлифовальной бабки 3 жестко связан (соединен) с верхними салазками 1. На плунжере гидроцилиндра 5 закреплен упор 6, ходовой винт 7 взаимодействует с ходовой гайкой 8, которая встроена в плунжер гидроцилиндра 5 и может быть введена и выведена из зацепления с ходовым винтом 7.

Гйдроцилиндр 9 выборки люфтов взаимодействует с упором посредством штока 10, а закреплен он на нижних салазках 4 и расположен на одной оси с гидроцилиндром 5 подвода-отвода шлифовальной бабки 3. Гидропривод содержит насос 11, предохранительный клапан 12, манометр 13 для контроля уровня давления на выходе из насоса, входящие в состав насосной установки 14, управляющее устройство 15 включащее трехпозиционный распределитель.16 с ручным управлением, тормозной золотник 17, подпорный клапан 18, расположенный в сливной магистрали гмдроцм- линдра 9 выборки люфгов гидравлическую систему 19 для обеспечения заданных постоянных перепадов давления в полостях гидроцилиндра 5 быстрого подвода-отвода шлифовальной f збки 3 и напорной полости гидроцилиндра J выборки люфтов.

Гидравлическая система 19 состоит из

следующего золотникового распределителя 20 с гидравлическим управлением, установленного в напорной магистрали гидроцилиндра 9 зыбор ки люфтов, обратного

клапана 21 с гидравлическим управлением, стабилизирующего устройства 22 и параллельно ему подключенного обратного клапана 23 для обеспечения быстрого отвода шлифовальной бабки 3, а также трех манометров 24-26 для контроля уровней давления в процессе наладки на определенный режим.

Стабилизирующее устройство 22, включающее напорный следящий золотник 27 с

запорно-переливным клапаном (элементом) 28, давление перелива которого переменно и зависит от положения основного следящего золотника и настройки регулировочной пружины, трубопроводом 29 соединяется с

выходом трехпозиционного распределителя 1 6 с ручным управлением, а трубопровод 30 сообщает его канал 31 нагнетания с входом тормозного золотника 17, который включает регулируемые дроссели 32 и обратные клапаны 33 в гмдролиниях 34 и 35, соединяющих соответственно левую и правую полости гидроцилиндра 5 подвода-отвода шлифовальной бабки 3.

Канал 36 слива стабилизирующего устройства 22 соединяется трубопроводом 37 с другим входом тормозного золотника 17, к которому подключен выход обратного клапана 23. Управляющая пружинная полость 38 стабилизирующего устройства 22 связи

на с входом тормозного золотника 17, сообщающимся гидролинией 35 с правой полостью гидроцилиндра 5, а управляющая полость 39 напорного следящего золотника

27 сообщается каналом управления с трубопроводом 30 напорной магистрали. В зависимости от давления в управляющей пружинной полости 38 стабилизирующего устройства 22, положения основного напорного следящего золотника 27 и настройки регулировочной пружины запорно-перелив- ного клапана 28 канал 36 слива стабилизирующего устройства 22 периодически сообщается со сливом 40.

Полость управления обратного клапана 21 с гидроуправлением соединена трубопроводом 41 с трехпозиционным распределителем 16. а также входом обратного клапана 23. Кроме того, трехпозиционный распределитель 16 с ручным управлением соединен трубопроводом 42 с насосной установкой, а трубопроводом 43 - со сливом 40. Трубопровод 44 соединяет следящий золотниковый распределитель 20 и напорную полость гидроцилиндра 9 выборки люфтов.

Управляющая полость следящего золотникового распределителя 20 сообщается с гидролинией 34. Сливная полость гидроцилиндра 9 выборки люфтов через трубопровод 45 и дополнительный подпорный клапан 18 сообщается со сливом. Сам, за- порно-переливной элемент (фиг. 2) включает в себя подвижный упор 46 с запрессованным подпятником 47, возвратную пружину 48, стакан 49, подвижную гильзу 50, которая за счет наличия фиксированного упора 51, а также пружины 48 и второго подвижного упора 46, получает относительное перемещение вдоль сопрягающих поверхностей, выполненных в теле перегородки стакана 49, в зависимости с-т положения основного напорного следящего золотника 27.

Расстояние между подвижным упором 46 и хвостовыми сегментными выступами на конце подвижной гильзы 50 в левой крайней (фиг. 2) позиции основного следящего золотника 27 равно h, а расстояние между фиксированным упором 51 и перегородкой стакана 49 h . Внутри подвижной гильзы 50 перемещается подвижный цилиндр 52 с образованием переменного дросселя в процессе взаимного относительного движения. В крайнем левом (фиг. 2) положении подвижного цилиндра 52 между дроссельными каналами образуется начальное положительное перекрытие К.

В крышке 53 запорно-переливного элемента 29 встроена пробка 54 с регулировочным винтом 55, обеспечивающие поджатие подвижной гильзы 50 и подвижного цилиндра 52 к перегородке стакана 49 посредством пружины 56 регулировочной и пружины 57. При движении подвижного цилиндра 52

достигается максимальное значение площади переменного дросселя, равное F, и при этом канал 36 слива сообщается через полость 58 слива с общим сливом 40 привода

подачи шлифовального станка. Величина h выбирается из выражения h(0,38-0,45) VF. Площадь F выбирается из условия ламинарного режима течения жидкости при врезании и реальных объемов гидродвигателя, определяющих расход жидкости.

Привод подач шлифовального станка работает следующим образом.

Насосная установка 14 обеспечивает подачу рабочей жидкости в гидросистему

привода подач, при этом давление, создаваемое насосом 11 в трубопроводе 42, настраивается предохранительным клапаном 12 и контролируется периодически манометром 13. По трубопроводу 42 рабочая жидкость

подводится к трехпозиционному распределителю 16 с ручным управлением и в зависимости от положения его рукоятки поступает далее по трубопроводам 41 и 29 в одну из полостей гидроцилиндра 5. Одновременно по этому же трубопроводу 42 рабочая жидкость подводится и к следящему золотниковому распределителю 20 с гидравлическим управлением,и в зависимости от давления управления, равного давлению

в левой (фиг. 1) полости гидроцилиндра 5 и гидролинии 34, далее по трубопроводу 44 - в напорную полость гидроцилиндра 9 выборки люфтов.

При включении трехпозиционного распределителя 16 с ручным управлением в левую (фиг. 1) позицию левая полость гидроцилиндра 5 подключается к насосной установке через обратный клапан 33 тормозного золотника 17 и канал 31нагнетания

напорного следящего золотника 27 стабилизирующего устройства 22, При этом по трубопроводу 30 рабочая жидкость поступает к .обратному клапану 21 с гидроуправлением, но так как в его управляющей полости отсутствует избыточное давление разгрузки (трубопровод 41 соединен со сливом 40), то он закрыт и трубопровод 30 не сообщается со сливом 40,

Рабочая жидкость из противоположной (правой) полости гидроцилиндра 5 через гидролинию 35, минуя дроссель 32 тормозного золотника 17, по трубопроводу 37 поступает в канал 36 слива запорно-переливного клапана 28 и при достижении определенного значения избыточного давления в управляющей пружинной полости 38 ста- бидизирующего устройства 22 далее через полость 58 слива на общий слив 40 привода подачи шлифовального станка

Таким образом осуществляется быстрый подбод шлифовальной бабки 3. За счет того, что в сливной полости гидроцилиндра 5 образуется избыточное давление, регулируемое пружиной запорно-переливного элемента 28, исключается резкое падение давления в ней, а следовательно, и рывки при трогании шлифовальной бабки 3 по причине опорожнения нерабочей полости гидроцилиндра 5. По гидролинии 34 рабочая жидкость подводится к полости управления следящего золотникового распределителя 20, который сообщает по трубопооводу 44 полость нагнетания гидроцилиндра 9 выборки люфтов с выходом насосной установки 14.

Полость слива гидроцилиндра 9 выборки люфтов по трубопроводу 45 через напорный клапан 18 сообщается со сливом 40, что исключает ударные нагрузки в паре винт- гайка, повышает демпфирование привода, так как плунжер гидроцилиндра 5, в котором встроена гайка 8, остается неподвижным в осевом направлении, то перемещается его корпус, увлекая за собой верхние салазки 1, на которых закреплена шлифовальная бабка 3. Одновременно с движением корпуса гидроцилиндра 5 перемещается весь модуль, включающий тормозной золотник 17 и стабилизирующее устройство 22, оставаясь неподвижным относительно корпуса.

В конце быстрого подвода тормозной золотник 17 останавливается упором 6, за- крепленйым на плунжере гидроцилиндра 5, и перемещается относительно корпуса, направляя рабочую жидкость из сливной правой полости гидроцилиндра 5 через тормозной дроссель 32, увеличивая тем самым сопротивление на сливе и, следовательно, обеспечивается плавность хода в конце быстрого подвода шлифовальной бабки 3, одновременно при этом изменяется жесткость регулировочной пружины 57 стабилирующего устройства 22.

В- режиме врезного шлифования (обдирочного шлифования), который начинается сразу после быстрого подвода шлифовальной бабки 3, гидравлическая система 19 за счет поддержания разности давления в полостях гидроцилиндров 5 и 9 обеспечивает автоматическую подачу шлифовальной бабки с поддержанием постоянной упругой вы- сокостабилизмрованной силы прижима шлифовального круга к шлифуемой детали. При повышении давления в напорной магистрали гидроцилиндра 5 сигнал управления по каналу управления поступает в управляющую полость 39 напорного следящего золотника 27 и в зависимости от давления в управляющей пружинной полости 38 стабилизирующего устройства 22, связанной через гидролинию 35 со сливной (правой) полостью гидроцилиндра 5, изменяется проходное сечение в канале 31 нагнетания

стабилизирующего устройства 22. Таким образом изменяется расход рабочей жидкости до тех пор, пока разность давлений в полостях нагнетания и слива гидроцилиндра 5, зависящая от настройки пружины, остается

0 постоянной на весь период врезного шлифования.

При значительных повышениях давления в напорном канале по причине увеличения нагрузки на шлифовальной бабке 3 или

5 пульсаций давления в насосной установке 14, а также изменении разности давлений в полостях гидроцилиндра 5 происходит резкое повышение давления в управляющей полости 39 напорного следящего золотника

0 27, что приводит к нарушению баланса сил и перемещению его на величину, лежащую в диапазоне h-(h+n), и тем самым вызывая дополнительное сопротивление на сливе запорно-переливного элемента 28 и повыше5 ние давления в управляющей пружинной полости 38 стабилизирующего устройства 22. Последнее приводит к тому, что напорный следящий золотник 27 перемещается влево (фиг. 2), дросселирует жидкость в ка0 нале 31 нагнетания vi приводит в результате к выравниванию давления и стабилизации разности давлений в полостях гидроцилиндра 5 подачи шлифовальной бабки 3. Таким образом, запорно-переливной клапан 28 в

5 режиме динамического равновесия в момент врезной подачи обеспечивает дросселирование потока жидкости на сливе за счет изменения текущего значения величины К относительно положения его элементов.

0 Выбор соотношений жесткостей пружин 48 и 56, а также конструктивных параметров запорно-переливного элемента 28, включая h, Ь и К, позволяет получить наиболее оптимальные статические и динамиче5 ские характеристики стабилизирующего устройства 22, непосредственно влияющие на динамику привода подачи в целом. Оптимальное быстродействие достигается при отношении жесткости пружины, установ0 ленной между подвижным упорами, к жесткости регулировочной пружины запорно-переливного элемента, равном 0.20-0,25. Существенное влияние на характеристику регулирования расхода че5 рез стабилизирующее устройство 22 оказывает жидкостная пружина, использующая свойство сжимаемости жидкости в управляющей пружинной полости 38.

Существенным является то, что при мчогопробном динамическом нагружении

запорно-переливного элемента 28 процесс сжатия жидкости в пружинной полости 38 происходит по закону, близкому к адиабатическому, и уже может характеризоваться адиабатическим модулем упругости, что несколько меняет ее характеристику по сравнению со статической, способствует улучшению демпфирования, динамики как .стабилизирующего устройства 22, так и привода подач в целом.

Следящий золотниковый распределитель 20 направляет рабочую жидкость по трубопроводу 44 в кинематическую полость гидроцилиндра 9 выборки люфтов, который своим упором 10 воздействует на упор 2 в хвостовой части верхних салазок 1 и осуще- стляет выборку люфта в гайке 8 ходового винта 7. Давление в нагнетательной полости гидроцилиндра 9 зависит от проходного сечения следящего распределителя 20, которое в свою очередь зависит от давления в гидролинии 34 и левой полости гидроцилиндра 5 подвода-отвода шлифовальной бабки 3, а также настройки пружины распределителя 20, Оси гидроцилиндров 5 и 9 совпадают. Подача и сила прижима шлифовального круга к шлифуемой детали зависит от разности давлений в полостях гидроцилиндра 5, площади его поршня (площади поршня в левой и правой полостях гидроцилиндра 5 равны), давления в нагнетательной полости гидроцилиндра 9 и площади его поршня. Давление в полости слива гидроцилиндра 9 задает подпорный клапан 18, поэтому возможные колебания узла шлифовальной бабки 3 в пределах люфта пары зинт 7-гайка 8 вследствие изменения режима работы привода, скачкообразного изменения силы резания в процессе врезного шлифования, будут частично демпфированы и тем самым будут исключаться механические удары, за счет того, что в сливной полости гидроцилиндра 9 и присоединительном трубопроводе 45 будет постоянно находиться рабочая жидкость под избыточным давлением.

В работе привода очень важный момент перехода от режима быстрого подвода к режиму врезного шлифования, исключающий повреждение шлифовального круга и детали в результате возможных ударов. Использование стабилизирующего устройства 22 позволяет повысить чувствительность привода в целом за счет уменьшения статизма его осциллирующего следящего золотника с гидроуправлением и обеспечивает плавный переход на рабочую подачу. В процессе упругого врезного шлифования характерны малые расходы, что в определенной степени усложняет процесс устойчивого регулирования. Так как запорно-переливной клапан 28

стабилизирующего устройства 22 исключает резкое падение давления в полости слива гидроцилиндра 5 подвода-отвода шлифовальной бабки 3, обеспечивая наличие в

ней рабочей жидкости с подпором, то в целом повышается плавность и точность подачи при работе на малых расходах без потери устойчивости для изменяющихся нагрузок.

0 Все перечисленные операции способствуют повышению производительности за счет возможности обслуживать не один, а несколько станков, так как функции сводятся к контролю технологического процесса,

5 улучшают эксплуатационные качества привода подач шлифовального станка. Таким образом, автоматическая упругая подача шлифовального круга к шлифуемой детали и постоянное высокостабилизируемое усилие

0 при врезном шлифовании обеспечивается за счет разности давлений в полостях гидроцилиндров 5 и 9. Эта разность давлений поддерживается постоянной при помощи стабилизирующего устройства 22 и следя5 щего золотникового распределителя 20 и настраивается регулировочными пружинами этих элементов по манометрам 24-26 в зависимости от нужного режима работы привода.

0Режим быстрого отвода шлифовальной

бабки 3 начинается при включении трехпо- зиционного распределителя в правую (фиг. 2) позицию. При этом рабочая жидкость через обратный клапан 23, тормозной золот5 ник 17, минуя дроссель 32, с минимальным сопротивлением движению по гидролинии 35 поступает в правую полость гидроцилиндра 5 подвода-отвода шлифовальной бабки 3, одновременно по трубопроводу 41 рабо0 чая жидкость поступает в управляющую полость обратного клапана 21, клапан открывается и сообщает со сливом 40 левую полость гидроцилиндра 5 подвода-отвода шлифовальной бабки 3 через гидролинию 34

5 и тормозной золотник 17. Со сливом 40 будет сообщен также и канал 31 нагнетания стабилизирующего устройства 22, что ускорит процесс опорожнения левой полости гидроцилиндра 5 и уменьшит нагрузки, тре0 буемые для обеспечения быстрого отвода шлифовальной бабки 3.

Максимальный уровень давления в правой полости гидроцилиндра 5, обеспечивающий движение узла шлифовальной бабки

5 3 при быстром отводе, определяется жесткостью возвратной пружины стабилизирующего устройства 22. В конце хода тормозной золотник 17 останавливается упором 6 и перемещается относительно корпуса, направляя рабочую жидкость слива через

дроссель 32 и тем самым исключает механический удар в конце быстрого отвода. Формула изобретения 1. Привод подач шлифовального станка, содержащий гидроцилиндр быстрого под- вода шлифовальной бабки и гидроцилиндр выборки люфтов, подключенный к насосной установке через управляющее устройство, включающее золотниковый распределитель с ручным управлением и тормозной золот- ник, два следящих золотниковых распределителя, обратный клапан, отличающий- с я тем, что, с целью повышения производительности и качества обработки, привод снабжен стабилизирующим устройством, установленным между насосной установкой и тормозным золотником и выполненным в виде золотника с запорно-переливным элементом и пеоеменного дросселя с регулировочной пружиной и подвижными упорами, между которыми размещена возвратная

пружина, причем упорно-переливной элемент установлен с положительным перекрытием, а отношение жесткостей регулировочной и возвратной пружин выбрано в пределах 0,20-0,25, при этом расстояние h между подвижными упорами выбрано по формуле

h (0,38-0,45) V,

где F - площадь проходного сечения переменного дросселя.

2.Привод по п. 1,отличающийся тем, что он снабжен обратным клапаном, установленным параллельно стабилизирующему устройству между выходом золотникового распределителя и входом тормозного золотника.

3.Привод по пп. 1 и 2, отличающий с я тем, что он снабжен подпорным клапаном, установленным в гидролинии цилиндра выборки люфтов, связанной со сливом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод подач шлифовального станка | 1980 |

|

SU931433A1 |

| Гидравлическая система комбайна | 1988 |

|

SU1561879A1 |

| Гидравлическая система комбайна | 1989 |

|

SU1667692A2 |

| Гидропривод | 1981 |

|

SU985475A1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ТРЕХПОЗИЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С РЕЗЕРВИРОВАННЫМ ЭЛЕКТРОУПРАВЛЕНИЕМ ПРИВОДА ПОВОРОТА КОЛЕС ПЕРЕДНЕЙ ОПОРЫ ШАССИ ТРАНСПОРТНОГО СРЕДСТВА С ГИДРОДЕМПФЕРОМ | 2007 |

|

RU2342283C1 |

| Система управления коробкой передач самоходной машины | 1990 |

|

SU1743933A1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2027627C1 |

| Двухконтурное гидравлическое рулевое управление транспортного средства | 1978 |

|

SU779151A1 |

| Гидравлическое рулевое управление траспортного средства | 1981 |

|

SU977257A1 |

| ГИДРОМЕХАНИЧЕСКОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО СЕЛЬСКОХОЗЯЙСТВЕННОЙ МАШИНЫ | 2007 |

|

RU2372216C2 |

Изобретение относится к машиностроению и может быть использовано в гидравлических приводах подач металлорежущих станков. Цель изобретения - повышение производительности и качества обработки. Привод подачи содержит гидроцилиндр 5 подвода - отвода шлифовальной бабки с упором 6, гидроцилиндр 9 выборки люфтов со штоком 10, насосную установку 14 и управляющее устройство 15. Управляющее устройство 15 включает распределитель 16, тормозной золотник 17, напорный клапан 18 и гидравлическую систему 19 для обеспечения заданного перепада давления в цилиндре 5. В состав гидравлической системы входит следящий золотниковый распределитель 20, обратный клапан 21 с гидроуправлением, стабилизирующее устройство 22 с параллельно ему подключенным обратным клапаном 23, напорный следящий золотник 27, переливной клапан 28, а также каналы, гидролинии и трубопроводы, соединяющие элементы привода между собой и со сливом 40. Рабочая жидкость из полости гидроцилиндра 5 по трубопроводу 37 поступает в канал слива 36 и далее через полость слива на общий слив 40. Таким образом осуществляется быстрый подвод бабки 3. Производительность повышается за счет того, что использование стабилизирующего устройства 22 позволяет автоматизировать процесс врезной подачи и исключить временные потери при переходе от режима подвода к режиму рабочего хода. Обратный клапан 23 обеспечивает подачу жидкости в гидроцилиндр 5 с наименьшим сопротивлением, обеспечивая быстрый отвод бабки 3. Запорно-переливной клапан 28 в режиме динамического равновесия в момент врезной подачи обеспечивает дросселирование потока жидкости на сливе, чем обеспечивается демпфирование пиковых нагрузок. 2 з.п. ф-лы, 2 ил.

| Привод подач шлифовального станка | 1980 |

|

SU931433A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-07-23—Публикация

1988-07-25—Подача