СО

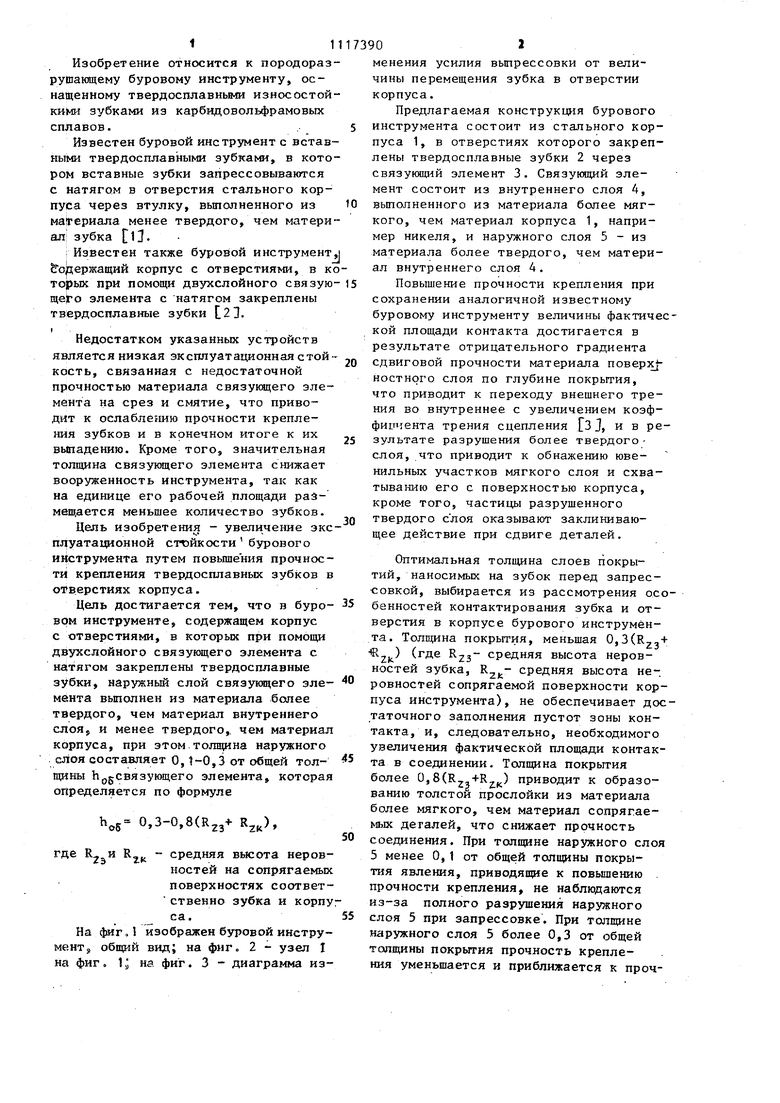

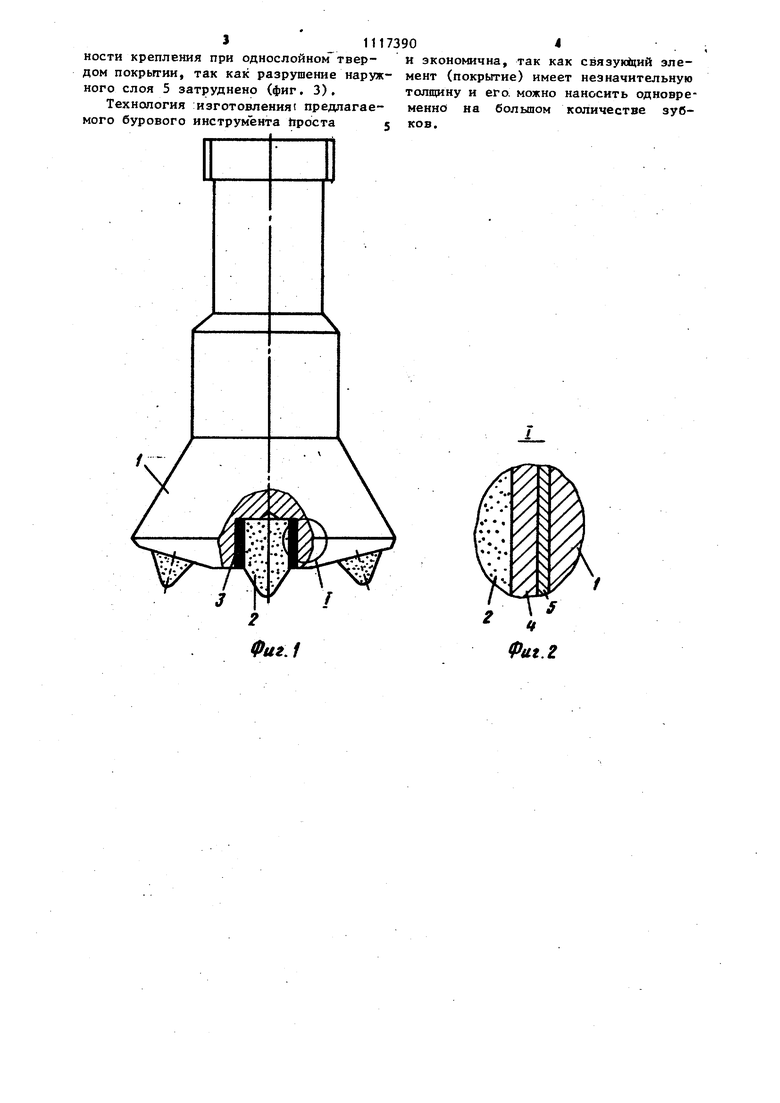

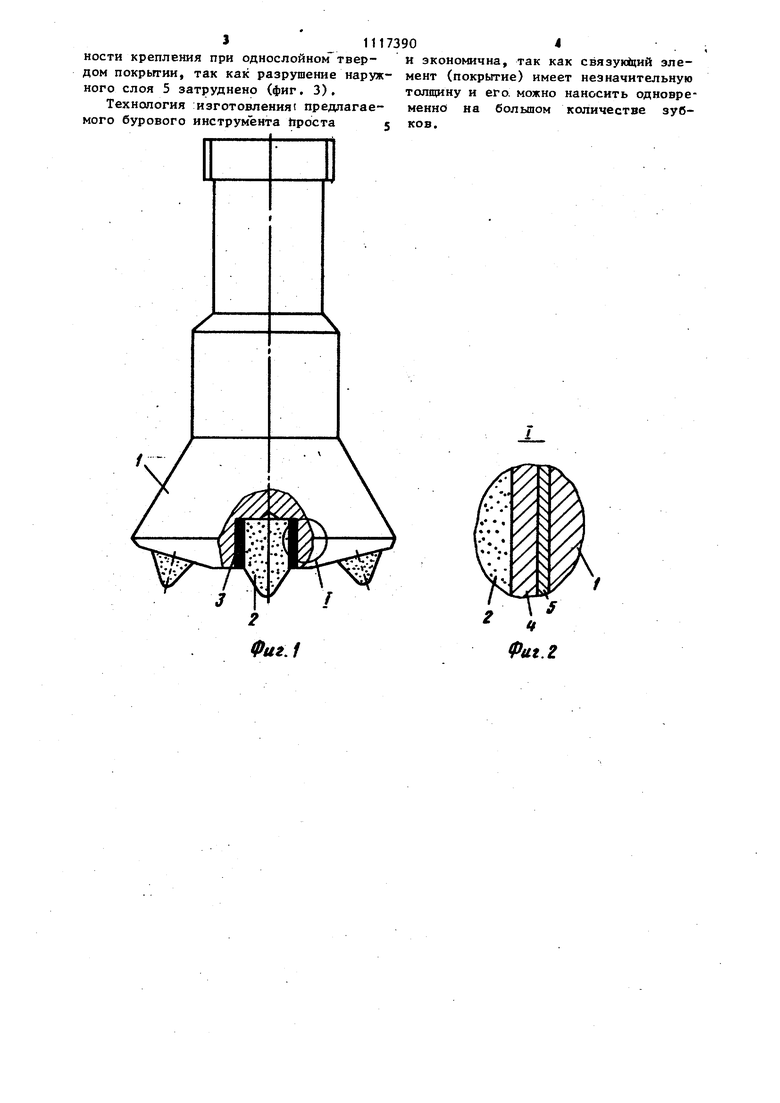

со 11 Изобретение относится к породораз рушаклдему буровому инструменту, оснащенному твердосплавными износостой кими зубками из карбидовольфрамовых сплавов. Известен буровой инструмент с вставными твердосплавными зубками, в кото ром вставные зубки запрессовываются с натягом в отверстия стального корпуса через втулку, выполненного из ма1гериала менее твердого, чем матери ал зубка f1J. i Известен также буровой инструменту Содержащий корпус с отверстиями, в к TOjpbK при помощи двухслойного связую ще1го элемента с натягом закреплены твердосплавные зубки 23. t . Недостатком указанных устройств является низкая эксплуатационная стойкость, связанная с недостаточной прочностью материала связукщего элемента на срез и смятие, что приводит к ocлaблe шю прочности крепления зубков и в конечном итоге к их выпадению. Кроме того, значительная толщина связующего элемента снижает вооруженность инструмента, так как на единице его рабочей площади размещается меньшее количество зубков. Цель изобретения - увеличение экс плуатационной сттэйкости бурового инструмента путем повышения прочности крепления твердосплавных зубков в отверстиях корпуса. Цель достигается тем, что в буровом инструменте, содержащем корпус с отверстиями, в которых при помощи двухслойного связующего элемента с натягом закреплены твердосплавные зубки, наружный слой связукщего элемента выполнен из материала более твердого, чем материал внутреннего слоя, и менее твердого, чем материал корпуса, при этом толщина наружного .слоя составляет 0,1-0,3 от общей толщины Ьр связующего элемента, которая определяется по формуле 45 0,3-0,8(R23 RZ), где Rj. Rj,, - средняя вьюота неровностей на сопрягаемых поверхностях соответ ственно зубка и корпу На фиг, изображен буровой инструмент общий вид; на фиг. 2 - узел I на фиг. Is на фиг. 3 - диаграмма из02менения усилия выпрессовки от величины перемещения зубка в отверстии корпуса. Предлагаемая конструкция бурового инструмента состоит из стального корпуса 1, в отверстиях которого закреплены твердосплавные зубки 2 через связующий элемент 3. Связующий элемент состоит из внутреннего слоя 4, выполненного из материала более мягкого, чем материал корпуса 1, например никеля, и наружного слоя 5 - из материала более твердого, чем материал внутреннего слоя 4. Повышение прочности крепления при сохранении аналогичной известному буровому инструменту величины фактической площади контакта достигается в результате отрицательного градиента сдвиговой прочности материала поверзс|ностного слоя по глубине покрытия, что приводит к переходу внешнего трения во внутреннее с увеличением коэффиииента трения сцепления ГЗ J, и в результате разрушения более твердого слоя, что приводит к обнажению ювекильных участков мягкого слоя и схватыванию его с поверхностью корпуса, кроме того, частицы разрушенного твердого слоя оказывают заклинивающее действие при сдвиге деталей. Оптимальная толщина слоев пюкрытий, наносимьос на зубок перед запрессовкой, выбирается из рассмотрения особенностей контактирования зубка и отверстия в корпусе бурового инструмента. Толщина покрытия, меньшая 0,3(К2з+ . (где средняя высота неровностей зубка, средняя высота не-. ровностей сопрягаемой поверхности корпуса инструмента), не обеспечивает достаточного заполнения пустот зоны контакта, и, следовательно, необходимого увеличения фактической площади контакта в соединении. Толщина покрытия более ,8(R ) приводит к образованию толстой прослойки из материала более мягкого, чем материал сопрягаемых деталей, что снижает прочность соединения. При толщине наружного слоя 5 менее О,1 от общей толщины покрытия явления, приводящие к повыглению . прочности крепления, не наблюдаются из-за полного разрушения нарузкного слоя 5 при запрессовке. При толщине наружного слоя 5 более 0,3 от общей толщины покрытия прочность крепления уменьшается и приближается к проч3 11173904

ности крепления при однослойном твер- и экономична, так как связук1ций эледом покрытии, так как разрушение наруж- мент (покрытие) имеет незначительную ного слоя 5 затруднено (фиг. 3).

Технология :изготовления предлагаемого бурового инструмента йроста 5

толщину и его можно наносить одновременно на большом количестве зубков.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБРАТОР ЛОПАСТНОЙ | 2007 |

|

RU2345209C1 |

| АЛМАЗНО-ТВЕРДОСПЛАВНАЯ ПЛАСТИНА | 2012 |

|

RU2541241C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОШКИ ОДНОШАРОШЕЧНОГО ДОЛОТА | 2002 |

|

RU2219015C1 |

| ШАРОШКА БУРОВОГО ДОЛОТА (ВАРИАНТЫ) | 2007 |

|

RU2357064C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ОТРАБОТАННОГО БУРОВОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294425C2 |

| СПОСОБ ВЫПОЛНЕНИЯ ВООРУЖЕНИЯ ШТЫРЕВЫХ ШАРОШЕК БУРОВЫХ ДОЛОТ | 2004 |

|

RU2280145C1 |

| Буровое долото | 1983 |

|

SU1141179A1 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ И ИЗВЛЕЧЕНИЯ ЗУБКОВ ИЗ ОТРАБОТАННОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2023851C1 |

| Буровая шарошка | 1970 |

|

SU474595A1 |

БУРОВОЙ ИНСТРУМЕНТ, содержащий корпус с отверстиями, в которых при помощи двухслойного связующего элемента с натягом закреплены твердосплавные зубки, отличающийс я тем, что, с целью увеличения его эксплуатадаонной стойкости путем повышения прочности крепления твердосплавных зубков в отверстиях корпуса, наружный слой связующего элемента вьшолнен из материала более твердого, чем материал внутреннего слоя, и менее твердого, чем материал корпуса, при этом толщина наружного слоя составляет 0,1-0,3 от общей толщины hgfсвязующего элемента, которая определяется по. формуле ho5 0,3-0,8(R23+ RzP где ZK средняя высота неровностей на сопрягаемых поверхностях соответст венно зубка и корпуса.

f

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3693736, кл | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коронка для ударно-вращательного бурения | 1980 |

|

SU966224A1 |

| f, 21 В 10/36, 1980 (прототип) | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Крагельский И.В | |||

| и др | |||

| Основы расчетов на трения и износ, М., Машиностроение, 1977 | |||

Авторы

Даты

1984-10-07—Публикация

1983-06-15—Подача