Изобретение относится к гидролизной промьшшениости, в частности к способам получения моносахаридов.

Известен способ получения фурфу.рола и моносахарвдов двухстадийным гидролизом пентозансодержащего сы.рья, заключающийся в том, что исходное сырье на I стадии смачивают 8-10%-ным водным раствором серной кислоты при гидромодуле 0,2-0,3, затем прогревают массу до 150-175 С и проводят отгонку фурфурола перетретым водяным паром (240°С). .

Полученный целлолигнин на П стаЙии подвергают перколяционному гидлизу 0,5-0,7%-ным водньм раствором серной кислоты при 180 С, Выход фурфурола и моносахаридов составляет 8,0 и 23,2% соответственно от массы а.с, сьфья или суммарный выход в пересчетена моносахариды равен 35,7% 1.

Недостатками этого способа являются низкий выход моносахаридов, низкая доброкачественность гидролизата,некомплексное использование сырья (лигнин является многотоннажным твердым отходом гидролизного производства - 35% от массы а.с. сырья), большие энергозатраты на перколяциошшй гидролиз.

Известен способ получения моносахаридов двухстадийным гидролизом растительного сьфья, заключающийся в том, что исходное сьфье на 1 стадии пропитывают 0,92-1,5%-ным раствром серной кислоты при гидромодуле 1-3, отжимают избыток пропиточного раствора, прогревают реакционную массу до 180-185°С и проводят отгонку фурфурола, подвергают перколяциснному гидролизу (П стадия) водным раствором 0,5-0,7%тной серной кислоты при 180-185 0. Выход фурфурол и моносахаридов составляет 8,8 и 25,0% соответственно от массы а.с. сырья или суммарный выход в пересчете на моносахариды равен 38,8% И . . К недостаткам данного способа относятся низкий выход мойосахаридов за счет распада их при перколяционном гидролизе (180-185 С), а также дополнительного их распада в связи с увеличением времени пребывания моносахаридов в реакционной зоне за счет плохой фильтрующей способно1&ти целлолигнина, связанной с разрушением структуры сырья на

1 стадии обработки, низкая добрбкачественность гидролизата, некомплексное использование сьфья (лигнин является многотоннажным твердым отходом гидролизного производства 35% от массы а.с. сьфья).

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения моносахаридов, предусматривающий гидролиз пентозанов растительного сьфья серной кислотой при повьшенной температуре, выделение целлюлозного остатка действием окислителя с. последующей промывкой окисленного материала водой и отжим его, гидролиз целлюлозного остатка до моносахаридов концентрированной серной кислотой зЗ .

.Недостатками этого способа являются низкий выход моносахаридов от массы сырья за счет окислительного гидролитического действия азотной кислоты на целлюлозу, длительность процесса (30/32 ч) , а следовательно, и большие знергозатрать1, загрязнение окружающей среды окислами азота и соединениями хлора.

Цель изобретения - увеличение выхода моносат аридов и ускорение процесса.

Поставленная цель достигается тем, что согласно способу получения моносахаридов, предусматривающему гидролиз пентозанов растительного сырья серной кислотой при повышенной температуре, выделение целлюлозного остатка действием окислителя с последующей промывкой окисленного материала .водой и отжимом его и гидролиз целлюлозного остатка до моносахаридов концентрированной серной кислоТой, в качестве окислителя используют 8-10%-ньш раствор перекиси водорода в водном растворе уксусной кислоты при гвдромОдуле окислительной смеси 8-10, а выделение целлюлозного остатка.ведут при 70-80 С в течение 0,75-1,25 ч, причем целлюлозный остаток отжимают до влажности 60-70%.

Кроме того, при гидролизе пентозанов используют 0,5-1,5%-ный раствор серной кислоты с обработкой . сырья водяным паром при 170-185с.

Сущность предлагаемого изобретения заключа.ется в следующем.

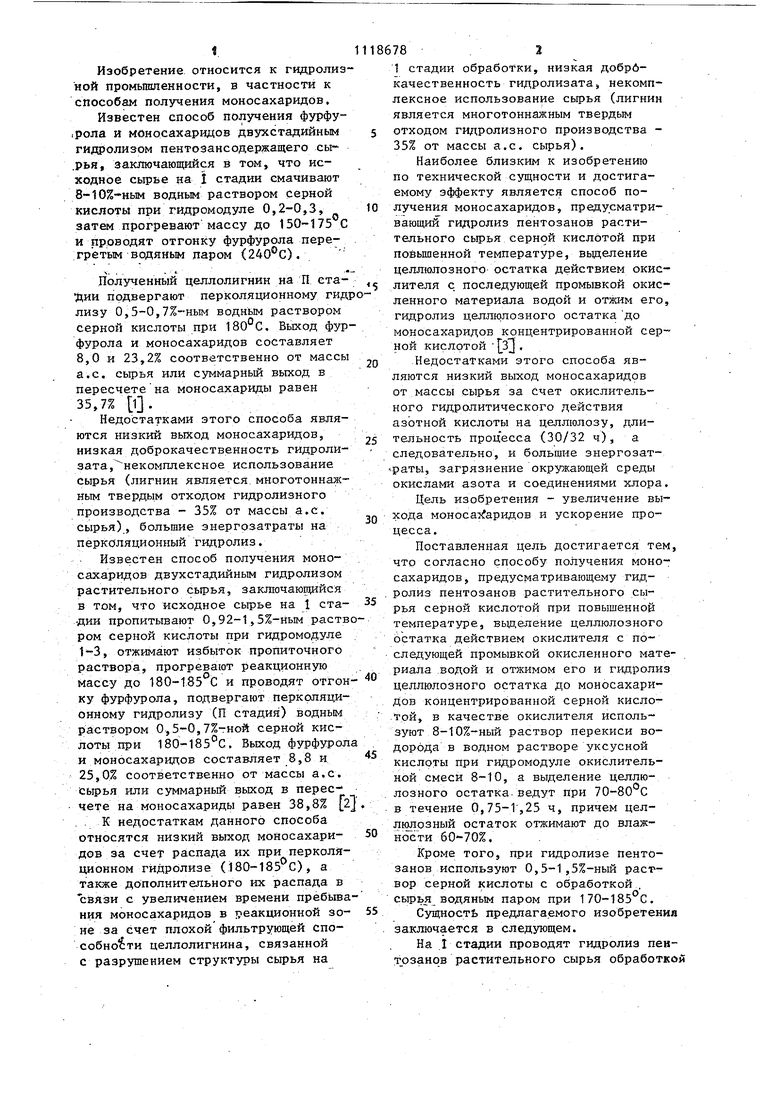

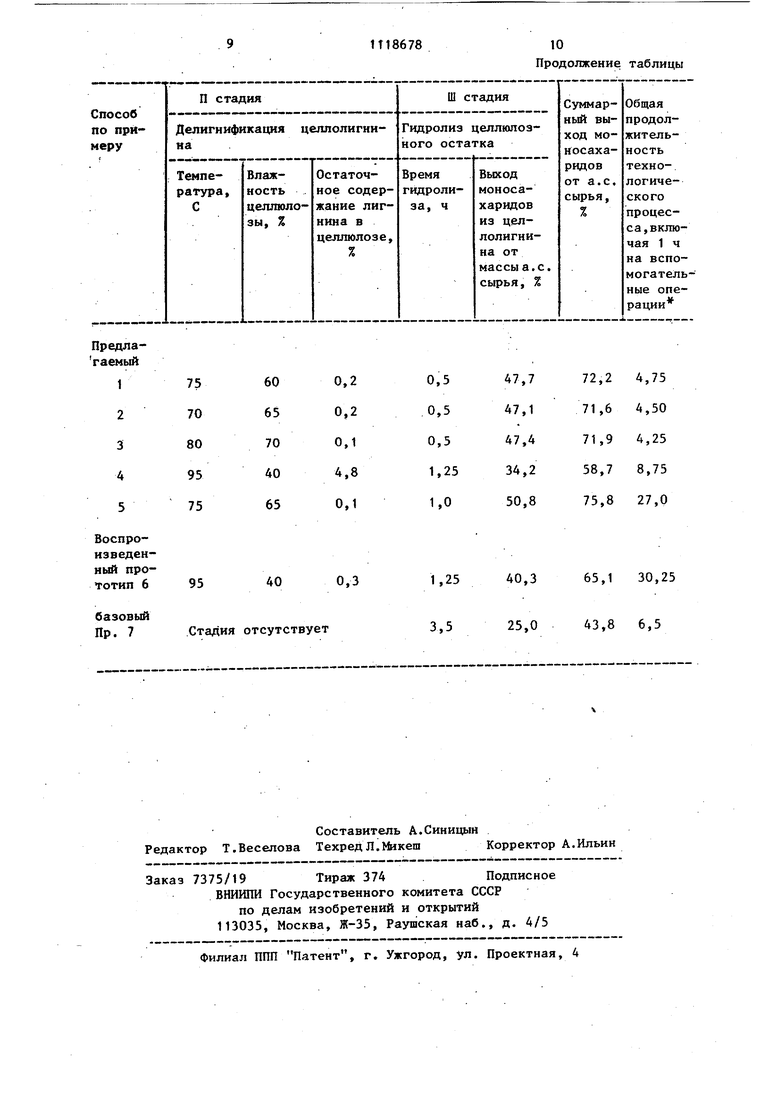

На .1 стадии проводят гидролиз пенТ.озанов растительного сырья обработкой 3 его 0,5-1,5%-ным раствором серной при гидромодуле 0,6-0,8, пр гревают до 1 и проводят отгонку фурфурола перегретым водяным паром течение 2 ч при 170-185°С. , Обработка сырья водяным -tiapOM при 175-185С приводит к гидролизу легкогидролизуемых полисахаридов до моносахаридов, которые дегидрати руются с образованием фурфурола. После отгонки фурфурола (170185 0) полученный целлолигнин промывают горячей водой (70 С) для удаления.моносахаридов, не подвергшихся дегидратации, отжимают до влажности 60-65% и подвергают (П ст дия) окислению 8-10%-ным раствором перекиси водорода в водном растворе уксусной кислоты при гидромодуле 8-10, температуре 70-80 С, в течение 0,75-1,25 ч. Углеводная часть в этих условиях не окисляется и не гидролизуется. Раствор, полученньш после окисле ния целлолигнина, направляют на регенерацию уксусной кислоты, а остав шиеся после регенерации растворимые продукты окисления можно исполь зовать в качестве питательной среды для культивирования микроорганизмов . . Целлюлозный остаток, полученньй после окисления, промывают горячей водой (70°С) до полного удаления продуктов окисления (промывные вод бесцветные), отжимают до влажности 60-70% и подвергают гидролизу (Ш с дия) концентрированной серной кислотой (75%) при гидромодуле 1:1,5 с последующей инверсией до моносахаридов . После инверсии получают светлый прозрачный раствор моносахаридов. Регенерацию серной кислоты проводят методом диализа. Сум марный выход моносахаридов составляет 71-72% от массы а.с. сырья ил 92-93% от теоретического. Общая про должительность процесса 5-6 ч. Целлюлозный остаток, из целлолиг нина выделяют обработкой последнег окислительным раствором перекиси водорода в водном растворе уксусно кислоты, Окислительньй раствор пол чают из расчета 10 мл 25-35%-ной перекиси водорода в 30 мл уксусной кислоты концентрированной (не ниже 50%), который в предлагаемых условиях избирательно окисляет и раств 84 ряет лигнин в целлолигнине, не затрагивая углеводную часть. При использовании для окисления окислительного раствора с концентрацией ниже 8% не .происходит полного Окисления и удаления лигнина. Снижается качество полученного из целлюлозного остатка гидррлизата из-за присутствия в нем лигнина. При использовании окислительного раствора с концентрацией вьпие 10% происходит полное удаление лигнина, но при высоких концентрациях перекиси частично окисляется целпюлоза, снижается выход моносахаридов (68,2% от массы а.с. сырья при концентрации раствора перекиси 12%). Обработку целлолигнина ведут окис-. лительной смесью при гидромодуле 8-10. Применение гидромодуля меньше 8 недостаточно для полного растворения продуктов окисления лигнина. Улучшается качество гидролизата. Увеличение гидромодуля больше 10 приводит к ускорению реакции окисления лигнина, к его полному растворению и удалению, но увеличивается расход окислителя, увеличиваются жидкостные потоки., а следовательно, возрастают энергозатраты на единицу продукции. Обработку целлолигнина ведут при 70-80°С. При снижении температуры ниже 70 С замедляется скорость реакции окисления лигнина, медленнее идет .растворение продуктов его распада, Повьшение температуры более 80 С ускоряет все указанные процессы, но приводит к распаду окислительного jpeareHTa, а также к частичному окис лению углеводных компонентов, а следрвательно, к снижению выхода моно,сахар1щов (65,5% при 90°С). Окисление проводят в течение 0,75-1,25 ч. Продолжительность окисления менее 0,75ч недостаточна для полного рас.щепления лигнина до низкомолекуляр-. ных продуктов. Увеличивается остаточное содержание лигнина в целлюлозном остатке, а следовательно, падает качество полученного гидролизата,. Увеличение продолжительности обработки окислительной смесью более 1,25ч приводит к увеличению времени оборота реактора и снижению его производительности. Целлюлозный остаток отжимают до влажности 60-70%. При такой влажности свежевыделенная целлюлоза хорошо растворяется в концентрированной серной кислоте. Уменьшение влажности ниже 60% приводит к увеличению энергозатрат на отжим и подсушивание целлюлозного остатка, увеличивается продолжительность процесса. Кроме того, подсушенный целлюлозный остаток мед леннее гидролизуется, так как происходит уплотнение структуры целлюлозы и затрудняется доступ в нее гидролизующего агента. Увеличение влажности более 70% снижает концентрацию серной кислоты, что также приводит к увеличению времени гидролиза целлюлозного остатка. Пример 1. Навеску измельченной березовой древесины массой |82 г с влажностью 45% (100 г а.с.д с содержанием 77,6% моносахаридов от массы а.с. сырья на 1 стадии сма чивают О,9%-ным водным раствором се ной кислоты при гидромодуле 0,8, за гружают в реактор, прогревают водяным паром (2АО°С) до 170°С и производят отгонку фурфурола при 175 С в течение 2ч. Выход фурфурола от массы а.с. сы рья составляет 11,9%, что соответствует 18,5% моносахаридов (18,5 г После отгонки фурфурола полученн целлолигнин промывают горячей (70 С водой для удаления моносахаридов, образовавшихся из легкогидролизуемых полисахаридов в процессе обработки паром и не подвергающихся дегидратации, отжимают до влажност 65%. Количество oTMbiTbix моносахари дов составляет 6,6% от массы а.с. сьфья (6 г) . Целлолигнин (на П стадии) заливают 10%-ным раствором перекиси во дорода в водном (50%) растворе уксусной кислоты при гидромодуле 1:1 и обрабатывают при 73 С в течение Т,25 ч. При этом лигнин окисляется и ра сГтворяется в водном растворе уксус кислоты. Затем производят отжим ок лительной смеси (до влажности 60%) и направляют на регенерацию уксусной кислоты. Полученный целлюлозньй остаток промывают горячей водой (70°С) до Полного удаления продуктов окисления лигнина (промывные воды бесцветные) , отжимают до влажности 60% (остаточное содержание лигнина 0,2%). Полученный целлюлозный.остаток влажностью 60% заливают (Ш стадия) 75%-ной серной кислотой при гидромодуле 1:1,5, растворяют в течение 30 мин при перемешивании, затем для инверсии разбавляют четырехкратным количеством горячей воды () . После инверсии получают светлый прозрачньй раствор моносахаридов. Выход моносахаридов и целлолигнина составляет 47,7% (47,7 г) от массы а.с. сырья. Суммарный выход моносахаридов на всех стадиях (18,5 + + 6,0 + 47,7)-обработки - 72,2% (72,2 г) от массы а.с.с. или 93% от теоретического. Примеры 2 и. 3, поясняющие предлагаемый способ, приведены в таблице. Выход моносахаридов в этих примерах в % соответствует выходу моносахаридов в граммах. Пример 4. Первую стадию обработки сырья проводят по примеру 1, а вторую и третью воспроизводят в условиях прототипа. Суммарный (24,5 + 34,2) выход моносахаридов составляет 58,7% от массы (СЬФЬЯ. . Пример 5. Первую стадию обработки сьфья проводят в условиях прототипа, а вторую ti третью в условиях примера 1. СзпФ1арный (25,0 1 50,8) выход моносахаридов составляет 75,8% от массы а.с.с., но не получается в этих условиях фурфурол, вьщеляемый на первой стадии изобретения. Время обработки более чем в 5 раз превьшгает время обработки в предлагаемом процессе. Пример 6. Воспроизведен в условиях прототипа, так как отсутствуют некоторьш данные (температуpia и продолжительность окисления, выход моносахаридов из целлолигнина) . Суммарный (24,8 + 40,3) выход моносахаридов составил 65,1% от массы а.с. сырья. В качестве базового объекта принята технология, используемая 7 11186 в промышленности на ряде заводов гидролизного профиля, перерабатывающйх лиственную древесину 2 . В таблице приведен сопоставительный анализ предлагаемого способа, прототипа и базового объекта. Как следует из данных таблицы, в результате реализации предлагаемого способа достигается суммарный выход моносахаридов 71,,2% О 5 8 .8 от массы а.с, сырья или 92,7 93,0% от теоретического, что на 6,8-7,1% выше, чем в прототипе, а по сравнению с базовым выход увеличивается на 32,5-33,5%. Сокращается время обработки растительного сырья в 6-7 раз (с 30 до 4,5 ч) по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухстадийного гидролиза растительного сырья | 1987 |

|

SU1564196A1 |

| Способ переработки целлюлозо-содержащего сырья | 1986 |

|

SU1359382A1 |

| Способ двухстадийного перколяционного гидролиза растительного сырья | 1977 |

|

SU709679A1 |

| Способ перколяционного гидролиза растительного сырья | 1988 |

|

SU1606538A1 |

| Способ получения питательного субстрата для выращивания кормовых дрожжей | 1983 |

|

SU1125244A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ ДЛЯ ФЕРМЕНТАТИВНОГО ГИДРОЛИЗА | 2013 |

|

RU2533921C1 |

| Способ гидролиза пентозансодержащего растительного сырья | 1980 |

|

SU920071A1 |

| Способ совместного получения фурфурола и сахаров | 1979 |

|

SU906993A1 |

| Способ получения корма | 1982 |

|

SU1079231A1 |

| Способ получения моносахаридов | 1974 |

|

SU509643A1 |

1. СПОСОБ ПОЛУЧЕНИЯ МОНОСАХАРИДОВ, предусматривающий гидролиз пентозанов растительного сьфья серной кислотой при повьвпенной температуре, вьщеление целлюлозного остатка действием окислителя с последующей промьшкой окисленного материала водой и отжимом его и гидролиз целлюлозного остатка до моносахаридов концентрированной серной кислотой, отличающийся тем, что, с целью увеличения выхода целевого продукта и ускорения процесса, в качестве окислителя используют 810%-ный раствор перекиси водорода в водном растворе уксусной кислоты при гидромодуле окислительной смеси 8-10, а вьщеление целлюлозного остатка, ведут при 70-80°С в течение 0,75-1,25 ч, причем целлюлозный остаток отжимают до влажности . 2. Способ по п. 1, отличающийся Тем, что при гидролизе пентозанов используют 0,5-1,5%-ный раствор серной кислоты с обработкой .сьфья веэдяным паром при 170-185 С.

Предлагаемый

1ч- 0,5 ч инверсия и 0,5 ч промывка, отжим.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Травина К.А | |||

| и др | |||

| Производство фурфурола при комплексной переработке лиственной древесины на заводе большой мощности | |||

| Сб | |||

| Ис- ; пользование пентозансодержащего сырья, Рига, Зинатне, 1976, с.3537 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-10-15—Публикация

1983-05-13—Подача