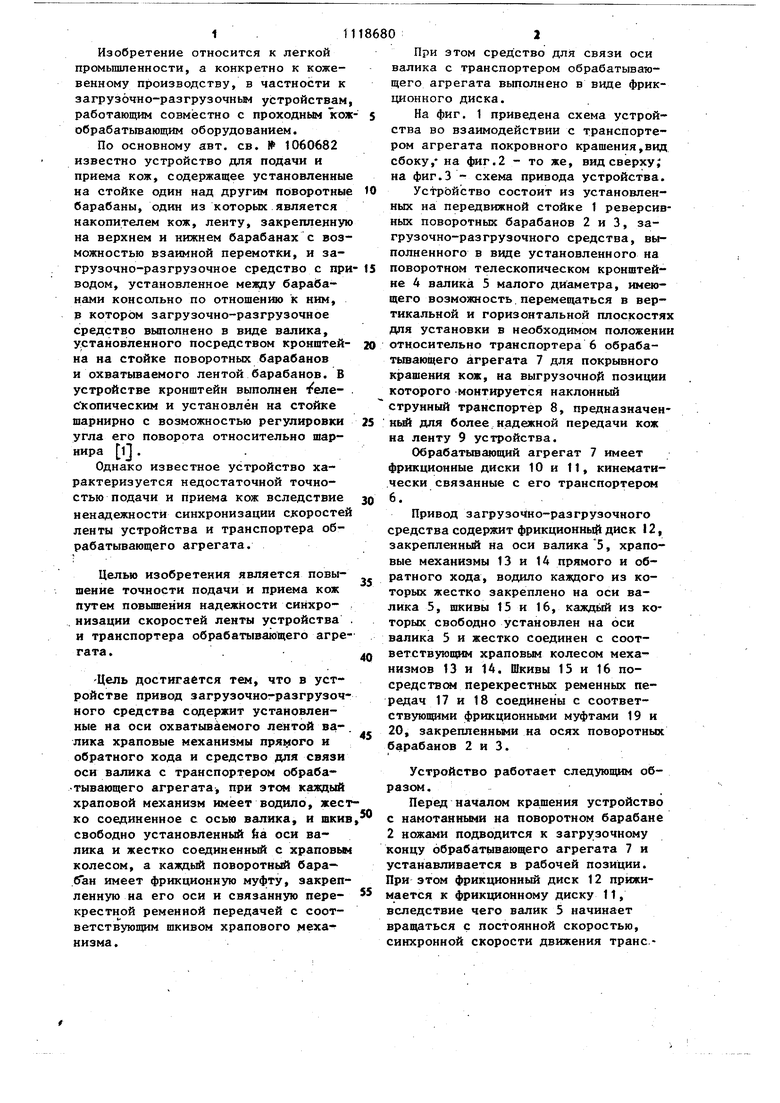

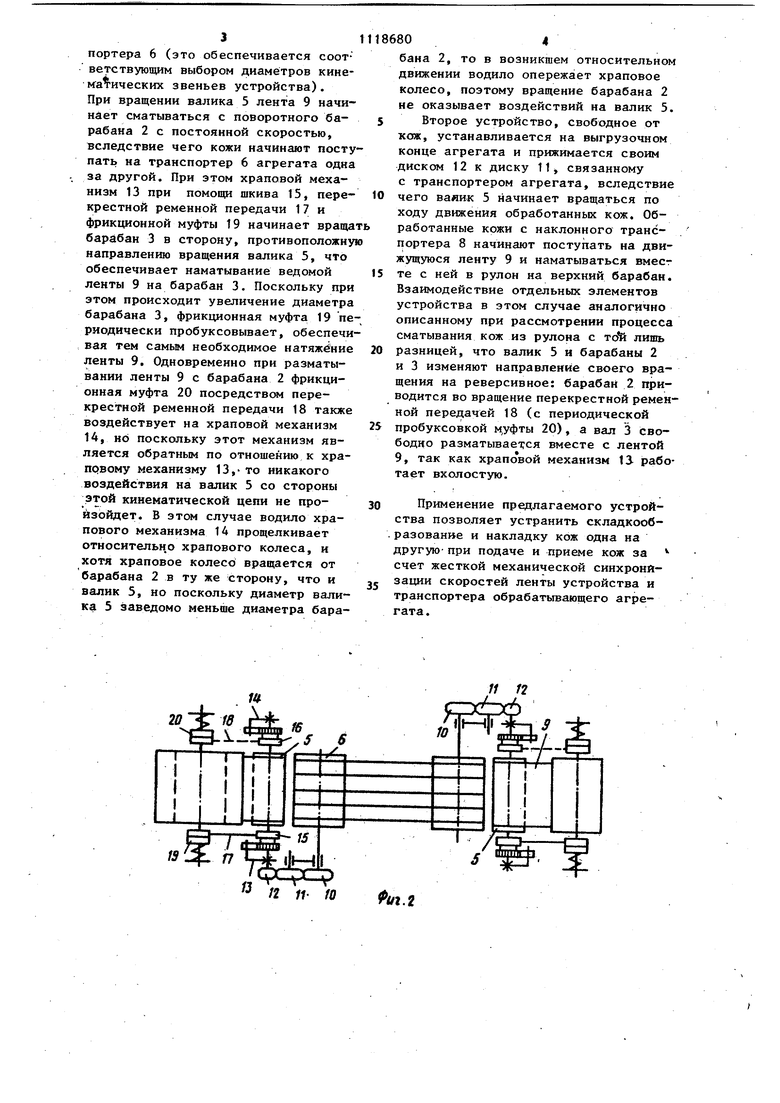

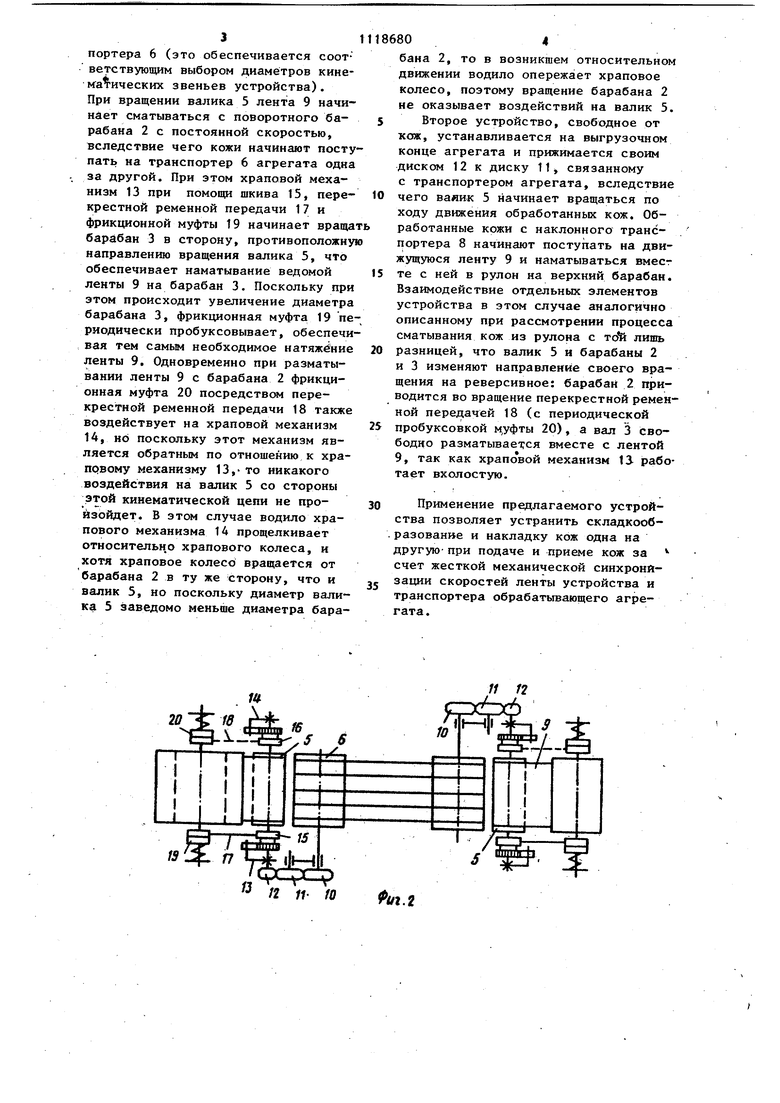

Изобретение относится к легкой промьшшенности, а конкретно к кожевенному производству, в частности к загрузочно-разгрузочньм устройствам работающим совместно с проходным ко обрабатьгоающим оборудованием. По основному авт. св. № 1060682 известно устройство для подачи и приема кож, содержащее установленны на стойке один над другим поворотны барабаны, один из которых.является накопителем кож, ленту, закрепленну на верхнем и нижнем барабанах с воз можностью взаимной перемотки, и загрузочно-разгрузочное средство с пр водом, установленное мевду барабанами консольно по отношению к ним, В котором загрузочно-разгрузочное средство выполнено в виде валика, установленного посредством кронштей на на стойке поворотных барабанов и охватьгааемого лентой барабанов. В устройстве кронштейн выполнен 1 елескопическим и установлен на стойке шарнирно с возможностью регулировки угла его поворота относительно шарнира lj . Однако известное устройство характеризуется недостаточной точностью подачи и приема кож вследствие ненадежности синхронизации скоросте ленты устройства и транспортера обрабатывающего агрегата. Целью изобретения является повышение точности подачи и приема кож путем повышения надежности синхронизации скоростей ленты устройства и транспортера обрабатывающего агре гата. -Цель достигается тем, что в устройстве привод загрузочногразгрузоч ного средства содержит установленные на оси охватываемого лентой валика храповые механизмы прямого и обратного хода и средство для связи оси валика с транспортером обрабатывающего агрегата, при этом кахпоА храповой механизм (шеет водило, жес ко соединенное с осью валика, и шки свободно установленный fta оси валика и жестко соединенный с храповы колесом, а каждый поворотный барабан имеет фрикционную муфту, закреп ленную на его оси и связанную перекрестной ременной передачей с соответствующим шкивом храпового механизма . При этом средство для связи оси валика с транспортером обрабатывающего агрегата выполнено в виде фрикЩ10ННОГО диска. На фиг. 1 приведена схема устройства во взаимодействии с транспортером агрегата покровного крашения,вид сбоку, на фиг.2 - то же, вид сверху; на фиг.З - схема привода устройства. Устройство состоит из установленных на передвижной стойке 1 реверсивных поворотных барабанов 2 и 3, загрузочно-разгрузочного средства, выполненного в ввде установленного на поворотном телескопическом кронштейне 4 валика 5 малого диаметра, имеющего возможность.перемещаться в вертикальной и горизонтальной плоскостях дпя установки в необходимом положении относительно транспортера 6 обрабатьгоающего агрегата 7 для покрывного крашения кож, на выгрузочной позиции которого монтируется наклонный струнный транспортер 8, предназначенный для более надежной передачи кож на ленту 9 устройства. Обрабатывающий агрегат 7 имеет фрикционные диски 10 и 11, кинематически связанные с его транспортером 6. Привод загрузоЧно-разгрузочного средства содержит фрикционный диск 12, закрепленный на оси валика5, храповые механизмы 13 и 1А прямого и обратного хода, водило казвдого из которых жестко закреплено на оси валика 5, шкивы 15 и 16, каждь1й из которых свободно установлен на оси валика 5 и жестко соединен с соответствующим храповым колесом механизмов 13 и 14. Шкивы 15 и 16 посредством перекрестных ременных передач 17 и 18 соединены с соответствуюш ми фрикционными муфтами 19 и 20, закрепленными на осях поворотных барабанов 2 и 3. Устройство работает следующим образом. Перед началом крашения устройство с намотанньши на поворотном барабане 2 ножами подводится к загрузочному концу обрабатывающего агрегата 7 и устаиавливается в рабочей позиции. При этом фрикционный диск 12 прижимается к фрикционному диску 11, вследствие чего валик 5 начинает вращаться с постоянной скоростью, синхронной скорости движения транс.портера 6 (это обеспечивается соответствующим выбором диаметров кинематических звеньев устройства). При вращении валика 5 лента 9 начинает сматываться с поворотного барабана 2 с постоянной скоростью, вследствие чего кожи начинают посту пать на транспортер 6 агрегата одна за другой. При этом храповой механизм 13 при помощи шкива 15, перекрестной ременной передачи 17 и фрикционной муфты 19 начинает враща барабан 3 в сторону, противоположну направлению вращения валика 5, что обеспечивает наматывание ведомой ленты 9 на барабан 3. Поскольку при этом происходит увеличение диаметра барабана 3, фрикционная муфта 19 пе риодически пробуксовывает, обеспечи вая тем самым необходимое натяжение ленты 9, Одновременно при разматывании ленты 9 с барабана 2 фрикционная муфта 20 посредством перекрестной ременной передачи 18 также воздействует на храповой механизм 14, но поскольку этот механизм является обратным по отношению к храпрвому механизму 13,- то никакого воздействия на валик 5 со стороны этой кинематической цепи не произойдет. В этом случае водило храпового механизма 14 прощелкивает относительно храпового колеса, и хотя храповое колесо вращается от барабана 2 в ту же сторону, что и валик 5, но поскольку диаметр валика 5 заведомо меньше диаметра барабана 2, то в возникшем относительном движении водило опережает храповое колесо, поэтому вращение барабана 2 не оказывает воздействий на валик 5. Второе устройство, свободное от кож, устанавливается на выгрузочном конце агрегата и прижимается своим диском 12 к диску 11, связанному с транспортером агрегата, вследствие чего валик 5 начинает вращаться по ходу движения обработанных кож. Обработанные кожи с наклонного транспортера 8 начинают поступать на движущуюся ленту 9 и наматываться вмесг те с ней в рулон на верхний барабан. Взаимодействие отдельных элементов устройства в этом случае аналогично описанному при рассмотрении процесса сматывания кож из рулона с тсйй лишь разницей, что валик 5 и барабаны 2 и 3 изменяют направление своего вращения на реверсивное: барабан 2 приводится во вращение перекрестной ременной передачей 18 (с периодической пробуксовкой м,уфты 20), а вал 3 свободно разматывается вместе с лентой 9, так как храпо вой механизм 13 работает вхолостую. Применение предлагаемого устройства позволяет устранить складкооб.разование и накладку кож одна на другую- при подаче и приеме кож за счет жесткой механической синхронизации скоростей ленты устройства и транспортера обрабатывающего агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи и приема кож к обрабатывающему агрегату | 1981 |

|

SU1060682A1 |

| Привод дубильных барабанов | 1926 |

|

SU16970A1 |

| МАШИНА ДЛЯ ОБЕРТКИ И УКЛАДКИ ПЛОДОВ В ЯЩИКИ | 1954 |

|

SU110120A1 |

| Устройство для смены эластичных муфточек на нажимных валиках тазово-перегонных машин | 1956 |

|

SU108544A1 |

| ПОДБОРЩИК-ОБОРАЧИВАТЕЛЬ ЛЕНТ ЛЬНА | 2005 |

|

RU2284684C1 |

| АГРЕГАТ ДЛЯ ИЗМЕРЕНИЯ ПЛОЩАДИ КОЖ | 1970 |

|

SU261718A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ ГОЛОЙ " GLYCYRRHIZA GLABRA L" | 2000 |

|

RU2168684C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОРМОВ | 1992 |

|

RU2044475C1 |

| ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ и РЕГИСТРАЦИИ МОМЕНТА ПРУЖИННОГО ДВИГАТЕЛЯ | 1973 |

|

SU368582A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАСТИЛКИ ВАЛЕНОГО САПОГА | 1932 |

|

SU36022A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ И ПРИЕМА КОЖ К ОБРАБАТЫВАЮЩЕМУ АГРЕГАТУ по авт. св. № 1060682, отличающееся тем, что, с целью повьшения точности подачи и приема кож путем повышения надежности синхронизации скоростей ленты устройства и транспортера обрабатывающего агрегата, привод загрузочно-разгрузочного средства содержит установленные на оси охватываемого лентой валика храповые механизмы прямого и обратного хода и средство для связи оси валика с транспортером обрабатывающего .агрегата, при этом каждый храповой механизм имеет водило,жестко соединенное с осью валика, и шкив, свободно установленный на оси валика и жестко соединенный с храповьм колесом, а каждый поворотный барабан имеет фрикционную муфту, закрепленную на его оси и связанную перекрестной ременной передачей с соответстующим и/кивом храпового механизма. 2. Устройство по п. 1, отлиg чающееся тем, что средство (Л для связи оси валика с транспортером обрабатывающего агрегата выполс нено в виде фрикцибнногодиска. эо Эд X)

Ul.2

гв

f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для подачи и приема кож к обрабатывающему агрегату | 1981 |

|

SU1060682A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-10-15—Публикация

1983-03-01—Подача