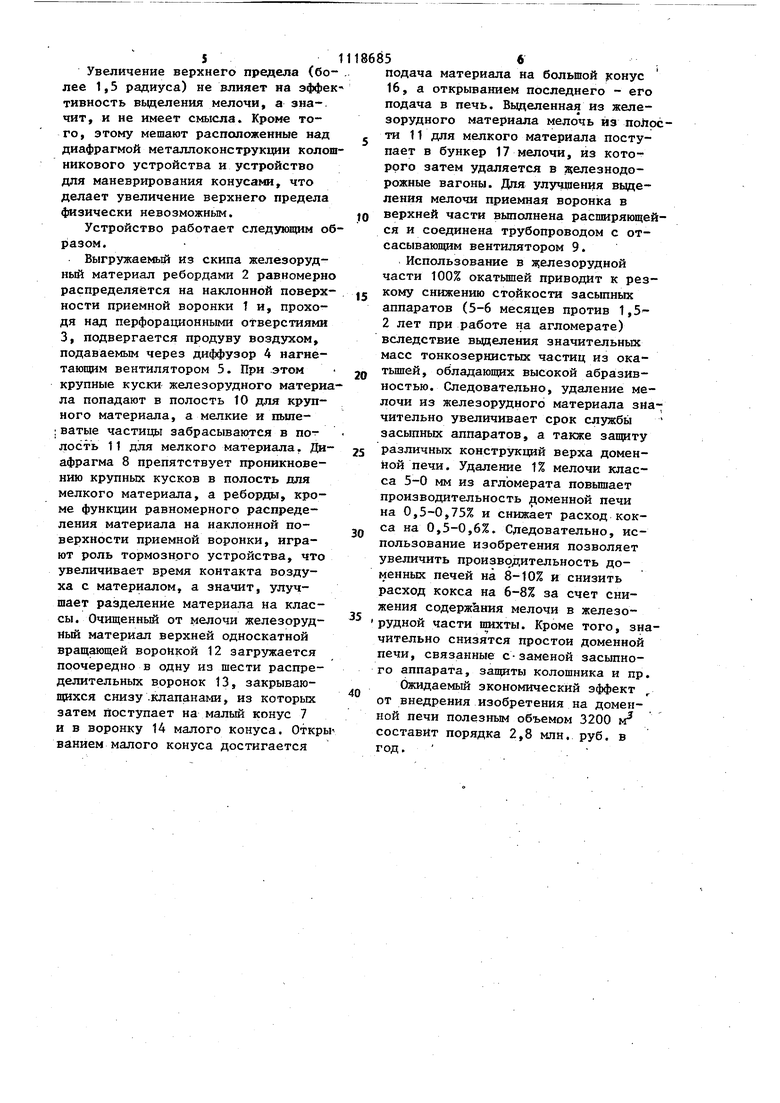

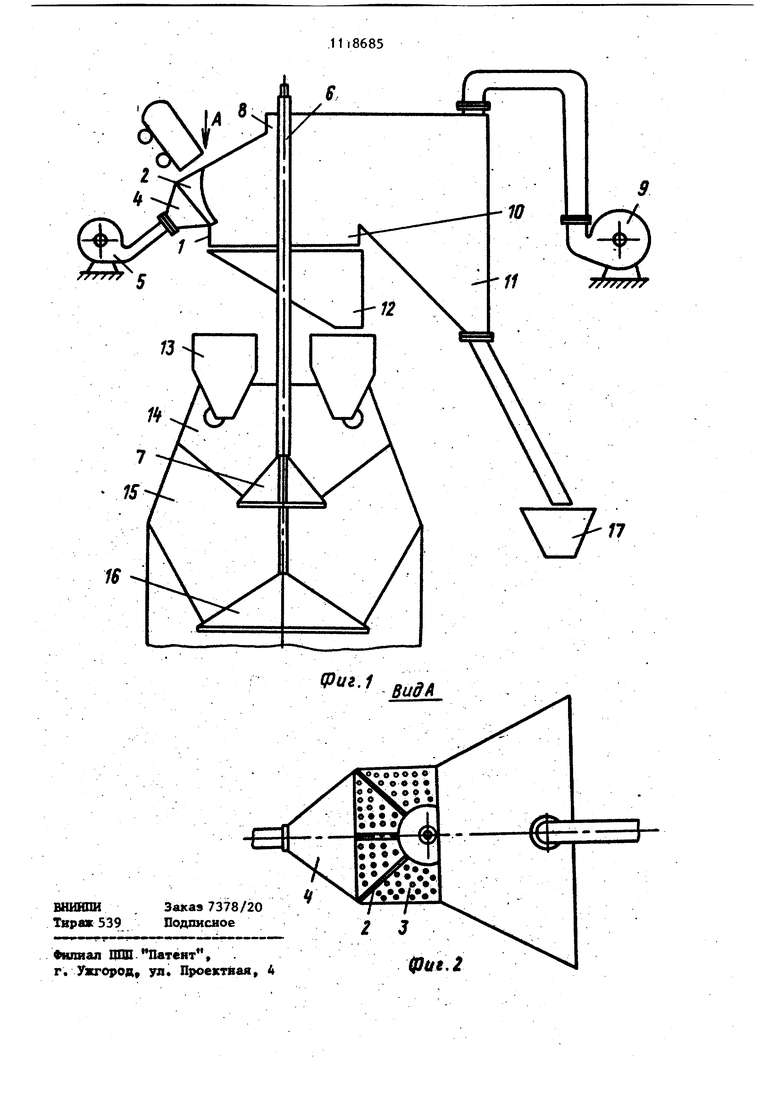

f Изобретение относится к металлу гии и может быть использовано в доменных печах. Известно загрузочное устройство доменной печи, широко применяемое в практике доменных печей малого и среднего объема, состоящее из пр емной воронки, вращающегося распре делителя шихты, малого и большого конусов с воронками и штангами (l Д Недостатками данного устройства являются низкая стойкость засыпного аппарата, защиты колошника, купола печи, газоотводов, а также низкая производительность доменной печи и высокий расход кокса. Для большегрузных доменных печей с широким колошником рекомендуется засыпной аппарат с газоотсекаюлщми. клапанами и перемещающимся распределителем Шихты, состо Из приемных бункеров, промежуточных бункеров с отсекающими клап нами, вращающегося распределителя с конусом и перемещающегося по вер тикали распределителя шихты С23. Недостатками этого загрузочного устройства являются неравномерное распределение материалов на колошнике доменной печи, что обуславливает низкую производительность дом ной печи и высокий расход кокса, а также низкая стойкость элементов засьтного аппарата, защиты колошни ка, купола и газоотводов. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройств для загрузки шахтных печей, состоя щее из приемной воронки, бункера шихтовых материалов, верхней односкатной приводной воронки, шести распределительных воронок, закрываюп(ихся снизу клапанами, и малого и большого конусов с воронками и штангами. Загружаемый материал из скипа высыпается в приемную воронку, а из нее - в верхнюю односкатную воронку, вращающуюся в горизонтальной плоскости и подающую материал в одну из шести распределительных воронок, из которых он ссыпается в приемную воронку малог конуса, затем в приемную воронку большого конуса и, наконец - в печь З. Недостатком известного устройст ва для загрузки материалов в печь является низкая стойкость, вызван52ная абразивным износом. Кроме того, интенсивному абразивному износу подвергаются другие элементы печи: защита колошника, купол печи, газоотводы. Распределение материалов на колошнике доменной печи вследствие сегрегации материалов газовыми потоками по гранулометрическому составу далеко от оптимального, что сдерживает интенсификацию доменного процесса, а расход кокса попрежнему остается на высоком уровне. Цель изобретения - повьшение стойкости загрузочного устройства, повышение производительности печи и экономии кокса. Поставленная цель достигается тем, что в устройстве для загрузки доменных печей, содержащем приемную воронку, бункера шихтовых материалов, верхнюю односкатную приводную воронку, распределительные воронки с клапанами и подвешенные на штангах и большой конуса, приемная воронка в верхней части выполнена перфорированной и снабжена изнутри ребордами, а снаружи - диффузором, соединенным с нагнетающим вентилятором, и расположенной на расстоянии 0,6-1,0 диаметра штанги малого конуса от оси штанги малого конуса вертикальной диафрагмой, нижний край которой размещен над верхним уровнем перфорационных отверстий на расстоянии 1,0-1,5 радиуса разгрузочного отверстия приемной воронки, причем в верхней части воронка выполнена с расширением и соединена с отсасывающим вентилятором, а в нижней - в виде двух полостей, линия сопряжения которых расположена на уровне нижнего ряда перфорационных отверстий, а одна из полостей снабжена дополнительным бункером. На фиг. 1 показано устройство для загрузки доменной печи, общий вид; на фиг. 2 - вид А на фиг. 1. Устройство состоит из приемной воронки 1 (фиг. 1), снабженной изнутри ребордами 2, к наружной поверхности которой под перфорационными отверстиями 3, вьшолненными таким образом, что воздушные потоки от всех отверстий сфокусированы в точке, расположенной на оси штанги малого конуса на расстоянии, равном 0,5 длины дутьевой решетки ниже нижнего края диафрагмы, установ3

лен диффузор 4 (фиг. 2), сойдиненный с нагнетающим вентилятором 5 (фиг. 1), а в верхней части приемной воронки на расстоянии 0,6-1,0 диаметра штанги 6 малого конуса от оси штанги малого конуса 7 установ лена в вертикальном положении диафрагма 8, нижний край кЬторой расположен над верхним уровнем перфорационных отверстий и находитс/1 от него на расстоянии 1,0-1,5 радиуса разгрузочного отверстия приёмной воронки. При этом в верхней части приемная воронка выполнена раширяющейся и соединена с отсасывающим вентилятором 9, а в нижней раздваивающейся,, образуя две полости 10 и 11 для крупного и мелкого материала соответственно. Под полостью для крупного материала установлена верхняя односкатная вращающаяся воронка 12 с шестью распределительными воронками 13, установленными над воронкой 14 малого конуса 7, закрывающейся малым конусом, под которым расположена воронка 15 большого конуса с большим конусом 16, а под полостью для мелкого материала 11 установлен бункер 17 мелочи.

Место установки диафрагмы (0,6-. 1,0 диаметра штанги малого конуса от оси штанги малого конуса) связано с необходимостью обеспечения беспрепятственного движения штанги малого конуса, поскольку диафрагма вьшолнена йеподвижной, и беспрепятственного ссыпания материала из скипа, в приемную воронку.

В среднем диаметр штанги малого конуса примерно равен 300 мм. Тогда диафрагма устанавливается на расстоянии 180-300 мм от оси штанги малого конуса или на расстоянии (180-150) - (300-150), т.е. на расстоянии 30-150 мм от поверхности штанги малого конуса (где 150 мм радиус штанги малого конуса), Уменьшение предела становится опасным для беспрепятственного движения вверх-вниз штанги малого конуса. Вибрации и продольное раскачивание штанги малого конуса могут создать аварийную ситуацию, результатом которой будет невозможность работы загрузочного устройства в целом (либо произойдет поломка подъемного механизма в случае кострения штанги при движении ее вверх либо

8685 г 4

невозможность полного или частично го открывания малого конуса при движении штанги вниз) .

Увеличение верхнего предела также нежелательно из-за возникновения угрозы кострения материалов при их выгрузке из скипа в приемную воронку, так как-уменьшается проходное сечение для материала. Близость - диафрагмы и скипа в опрокинутом

состоянии могут создать такую ситуацию, при которой высыпание материала из скипа не произойдет, чему также способствует наличие реборд на внутренней поверхности приемной

5 воронки. Назначение реборд - замедлить ссыпание материала, следовательно, достигается при условии устранения малейшей опасности кострения материала по причине чрезмер- 0ного удаления диафрагмы от оси штанги малого конуса.

таким образом, указанные пределы удаления диафрагмы от оси штанги с малого конуса выбраны из условия обеспечения работоспособности устройства . Место установки диафрагмы обусловлено предельной траекторией полета мелких и пылеватных частиц от приемной воронки к полости для

0 мелкого материала и отсутствием возможности увеличения верхнего предела из-за помехи, создаваемой вьш1ераспЬложенными металлоконструкциями колошникового устройства и уст5 ройства для маневрирования конусами. Кроме того, увеличение верхнего предела практически не улучшает эфтфективность предлагаемого устройства. Максимальная дальность полета час0 тицы достигается при угле бросания 45. Эти условия обеспечиваются при расстоянии от нижнего края диафрагмы до верхнего края перфорационных .отверстий, равном 1,25 радиуса разгрузочного отверстия триемной воронки. Поскольку траектория полета частиц более пологая, чем положение результирующей скорости частиц, минимально допустимым для 0 успешного удаления мелочи является расстояние, равное радиусу разгру зочного отверстия приемной воронки. Если это расстояние сделать меньше радиуса воронки, то частицы бу5 дут ударяться о диафрагму. Это влечет за собой ухудшение выделения -.мелочи из общей массы материала и, следовательно, недопустимо. 5 Увеличение верхнего предела (бо лее 1,5 радиуса) не влияет на эффе тивность вьщеления мелочи, а зна-. чит, и не имеет смысла. Кроме того, этому мешают расположенные над диафрагмой металлоконструкции коло никового устройства и устройство для маневрирования конусами, что делает увеличение верхнего предела физически невозможным. Устройство работает следующим о разом. Выгружаемый из скипа железорудный материал ребордами 2 равномерн распределяется на наклонной поверх ности приемной воронки 1 и, проходя над перфорационными отверстиями 3, подвергается продуву воздзгхом, подаваемым через диффузор 4 нагнетающим вентилятором 5. При этом крупные куски железорудного матери ла попадают в полость 10 для крупного материала, а мелкие и пьше;ватые частицы забрасываются в полость 11 для мелкого материала. Ди афрагма 8 препятствует проникновению крупных кусков в полость для мелкого материала, а реборды, кроме функции равномерного распределения материала на наклонной поверхности приемной воронки, играют роль тормозного устройства, что увеличивает время контакта воздуха с материалом, а значит, улучшает разделение материала на классы. Очищенный от мелочи железорудный материал верхней односкатной вращающей воронкой 12 загружается поочередно в одну из шести распределительных воронок 13, закрывающихся снизу .клапанами, из которых затем поступает на малый конус 7 и в воронку 14 малого конуса. Откр ванием малого конуса достигается 56 подача материала на большой конус 16, а открыванием последнего - его подача в печь. Выделенная из железорудного материала мелочь из поЛрсти 11 для мелкого материала поступает в бункер 17 мелочи, из которого затем удаляется в железнодорожные вагоны. Для улучшения вьщеления мелочи приемная воронка в верхней части выполнена расширяющейся и соединена трубопроводом с отсасывающим вентилятором 9. Использование в железорудной части 100% окатьшей приводит к резкому снижению стойкости засыпных аппаратов (5-6 месяцев против 1,52 лет при работе на агломерате) вследствие вьщеления значительных масс тонкозернистых частиц из окатьшхей, обладаюш 1х высокой абразивностью. Следовательно, удаление мелочи из железорудного материала значительно увеличивает срок службы засыпных аппаратов, а также защиту различных констрзтсций верха доменной печи. Удаление 1% мелочи класса 5-0 мм из агломерата повышает производительность доменной печи на 0,5-0,75% и снижает расход кокса на 0,5-0,6%. Следовательно, использование изобретения позволяет увеличить производительность доменных печей на 8-10% и снизить расход кокса на 6-8% за счет снижения содержания мелочи в железорудной части шихты. Кроме того, значительно снизятся простои доменной печи, связанные с-заменой засыпного аппарата, защиты колошника и пр. Ожидаемый зкономический зффект от внедрения изобретения на доменной печи полезным объемом 3200 м составит порядка 2,8 млн. руб. в год. .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2023012C1 |

| Загрузочное устройство доменной печи | 1980 |

|

SU908816A1 |

| Загрузочное устройство доменной печи | 1989 |

|

SU1659492A1 |

| Загрузочное устройство доменной печи | 1981 |

|

SU973619A1 |

| Загрузочное устройство доменной печи | 1981 |

|

SU985042A1 |

| ЗАСЫПНОЙ АППАРАТ ДЛЯ ЗАГРУЗКИ ДОМЕННЫХ ПЕЧЕЙ | 1935 |

|

SU45936A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2312152C2 |

| Способ загрузки доменной печи | 1990 |

|

SU1770369A1 |

| Способ регулирования газового потока в доменной печи | 1986 |

|

SU1315475A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ДОМЕННОЙ ЖЧИ, .содержащее приемную . воронку, бункера шахтовых материалов, верхнюю односкатную приводную воронку, распределительные воронки с клапанами и подвешенные на штангах малый и большой конуса, о .., ... --«, , ли чающееся тем, что, с целью повьш1ения стойкости загрузочного устройства, производительности печи и экономии кокса, приемная воронка в верхней части,перфорирована и снабжена изнутри ребордами, а снаружи - диффузором, соединенным с нагнетающим вентилятором, и расположенной на расстоянии 0,6-1,0 диаметра штанги малого конуса от оси штанги малого конуса вертикальной диафрагмой, нижний край кото- рой размещен над верхним уровнем перфорационных.отверстий на расстоянии, равном 1,0-1,5 радиуса разгруi зочного отверстия приемной воронки, которая выполнена в верхней части с расширением и снабжена отсасываю1цим вентилятором, а в нижней части - в виде двух полостей, линия сопряжения которых расположена на уровне нижнего ряда перфорационных отверстий, при этом одна из полостей снабжена дополнительным бункером. 00 О) 00 ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ефименко Г.Г., Гиммель-г фарб А.А., Левченко В.Е | |||

| Металлургия чугуна | |||

| Киев, Вища школа, 1974, с | |||

| Катодная трубка Брауна | 1922 |

|

SU330A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| 336-337 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-10-15—Публикация

1982-03-17—Подача