X) X)

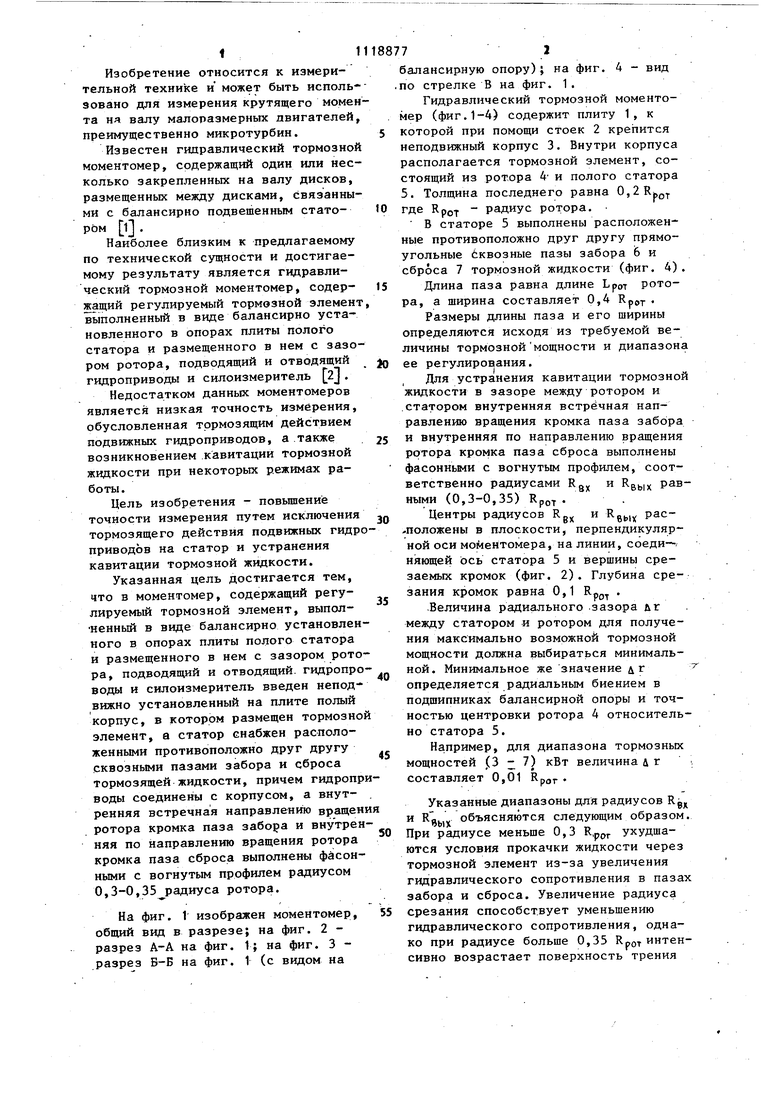

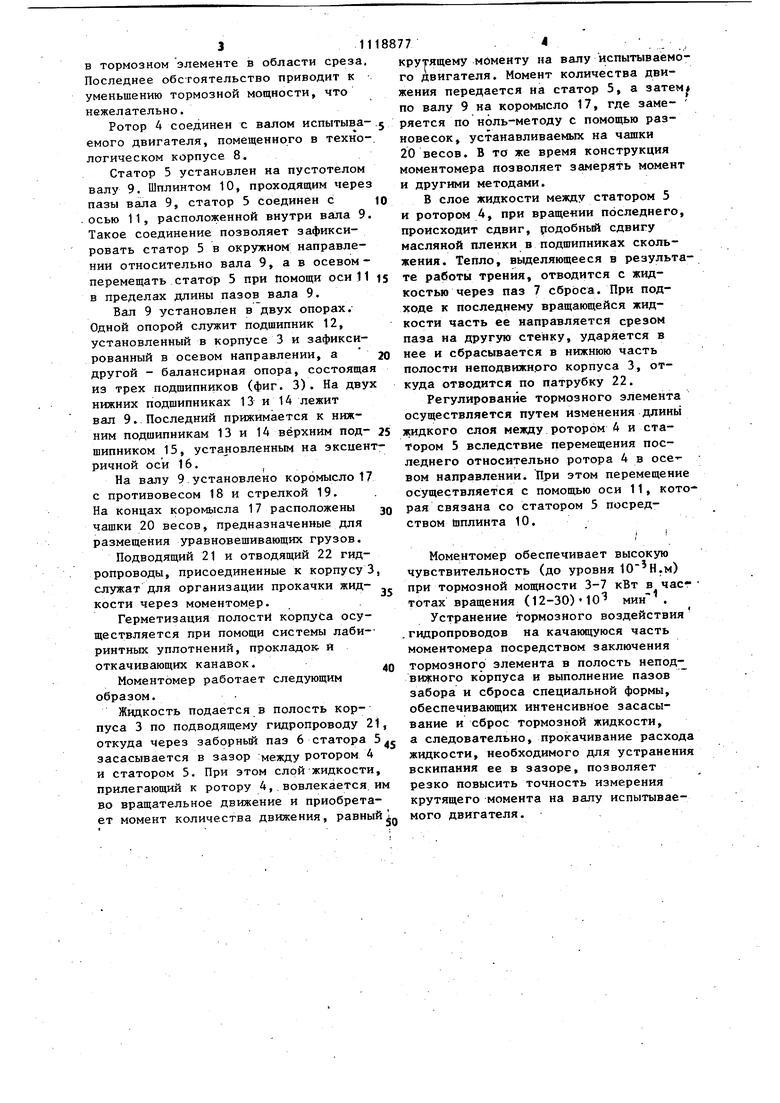

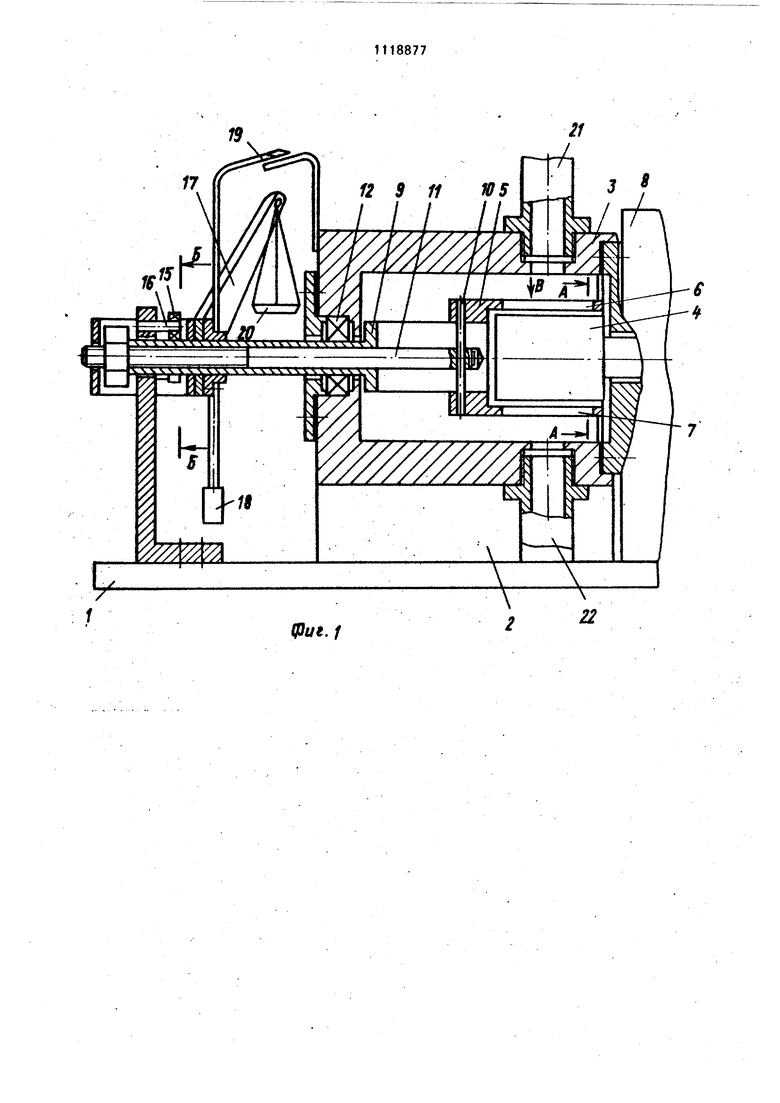

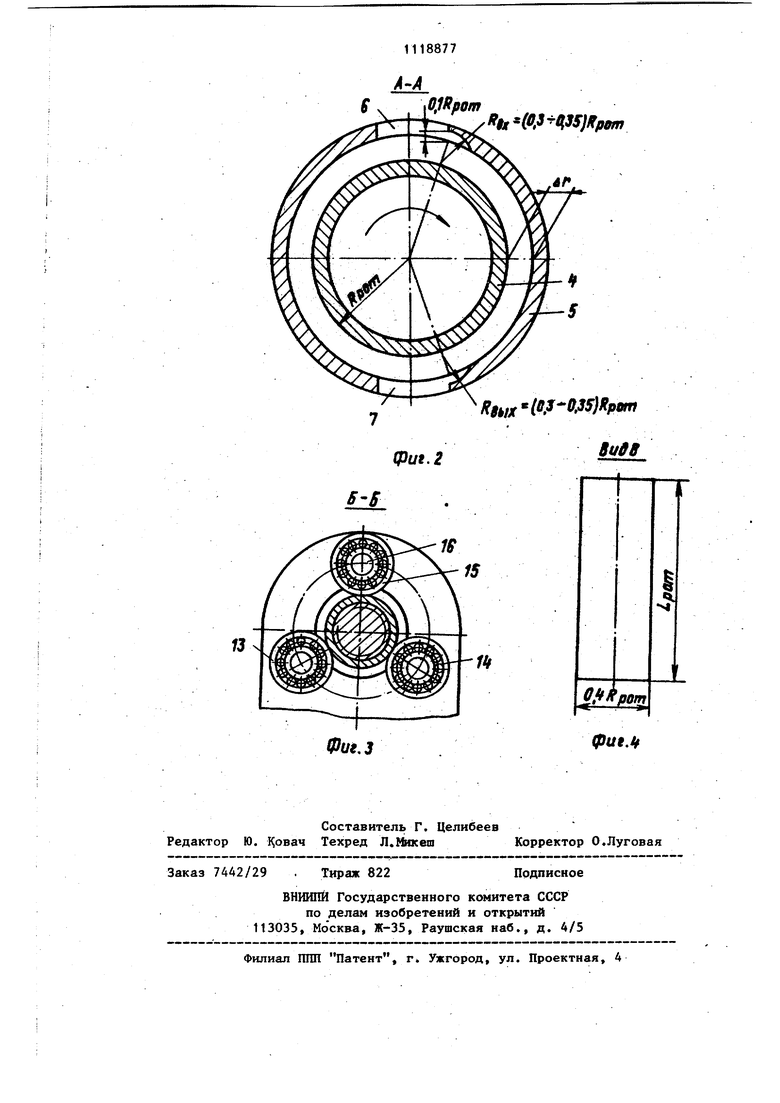

к| ч Изобретение относится к измерительной технике и может быть исполь зовано для измерения крутящего моме та ня валу малоразмерных двигателей преимущественно микротурбин. Известен гидравлический тормозно моментомер, содержащий один или нес колько закрепленных на валу дисков, размещенных между дисками, связанны ми с балансирно подвешенным статором l1 . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является гидравлический тормозной моментомер, содержащий регулируемый тормозной элемен вьшолненный в виде балансирно установленного в опорах плиты полого статора и размещенного в нем с зазо ром ротора, подводящий и отводящий гидроприводы и силоизмеритель 2j . Недостатком данных моментомеров является низкая точность измерения, обусловленная тормозящим действием подвижных гидроприводов, а .также возникновением кавитации тормозной жидкости при некоторых режимах работы. Цель изобретения - повышение точности измерения путем исключения тормозящего действия подвижных гидр приводов на статор и устранения кавитации тормозной жидкости. Указанная цель достигается тем, что в моментомер, содержащий регулируемый тормозной элемент, выполненный в виде балансирно установлен ного в опорах плиты полого статора и размещенного в нем с зазором рото ра, подводящий и отводящий, гидропро воды и силоизмеритель введен неподвижно установленный на плите полый корпус, в котором размещен тормозно элемент, а статор снабжен расположенными противоположно друг другу сквозными пазами забора и сброса тормозящей жидкости, причем гидропр воды соединены с корпусом, а внутренняя встречная направлению вращен ротора кромка паза забора и внутрен няя по направлению вращения ротора кромка паза сброса выполнены фасонными с вогнутым профилем радиусом 0,3-0,35J)aдиyca ротора. На фиг. 1 изображен моментомер, общий вид в разрезе; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1 (с видом на бапансирную опору); на фиг. 4 - вид по стрелке В на фиг. 1. Гидравлический тормозной моментомер (фиг.1-4) содержит плиту 1, к которой при помощи стоек 2 крепится неподвижный Корпус 3. Внутри корпуса располагается тормозной элемент, состоящий из ротора 4 и полого статора 5. Толщина последнего равна 0,2Крд где Rpo - радиус ротора. В статоре 5 выполнены расположенные противоположно друг другу прямоугольные бквозные пазы забора 6 и сброса 7 тормозной жидкости (фиг. 4). Длина паза равна длине Ьрот ротора, а ширина составляет 0,4 Крот . Размеры длины паза и его ширины определяются исходя из требуемой величины тормозноймощности и диапазона ее регулирования. Для устранения кавитации тормозной жидкости в зазоре между ротором и .статором внутренняя встречная направлению вращения кромка паза забора и внутренняя по направлению вращения ротора кромка паза сброса выполнены фасонньвми с вогнутым профилем, соответственно радиусами ными (0,3-0,35) Крот Центры радиусов Rg и Rebiv рас-положены в плоскости, перпендикулярной оси моментомера, на линии, соеди-, няющей ось статора 5 и вершины срезаемых кромок (фиг. 2). Глубина срезания кромок равна 0,1 R. . .Величина радиального зазора дг между статором и ротором для получения максимально возможной тормозной мощности должна выбираться минимальной. Минимальное же значение дг определяется радиальным биением в подшипниках балансирной опоры и точностью центровки ротора 4 относительно статора 5. Например, для диапазона тормозных мощностей (3 ; 7) кВт величина 4 г составляет 0,01 Rpo. Указанные диапазоны для радиусов Rj и R)jj,,,j объясняются следующим образом. При радиусе меньше 0,3 R,p ухудшаются условия прокачки жидкости через тормозной элемент из-за увеличения гидравлического сопротивления в пазах забора и сброса. Увеличение радиуса срезания способствует уменьшению гидравлического сопротивления, однако при радиусе больше 0,35 Rpofинтенсивно возрастает поверхность трения в тормозном элементе в области среза. Последнее обстоятельство приводит к уменьшению тормозной мощности, что нежелательно. Ротор 4 соединен с валом испытываемого двигателя, помещенного в технологическом корпусе 8, Статор 5 установлен на пустотелом валу 9. Шплинтом 10, проходящим через пазы вала 9, статор 5 соединен с осью 11, расположенной внутри вала 9 Такое соединение позволяет зафиксировать статор 5 в окружном направлении относительно вала 9, а в осевомперемещать статор 5 при Помощи оси 11 в пределах длины пазов вала 9. Вал 9 установлен в двух опорах. Одной опорой служит подшипник 12, установленный в корпусе 3 и зафиксированный в осевом направлении, а другой - балансирная опора, состояща из трех подшипников (фиг. 3). На двух нижних подшипниках 13 и 14 лежит вал 9. Последний прижимается к нижним подшипникам 13 и 14 верхним подшипником 15, установленным на эксцент ричной оси 16. На валу 9 установлено коромысло 17 с противовесом 18 и стрелкой 19. На концах коромьюла 17 расположены чашки 20 весов, предназначенные для размещения уравновешивающих грузов. Подводящий 21 и отводящий 22 гидропроводы, присоединенные к корпусу 3 служат для организации прокачки жидкости через моментомер. Герметизация полости корпуса осуществляется при помощи системы лабиринтных уплотнений, прокладок- и откачивающих канавок. Моментомер работает следующим образом. Жидкость подается в полость корпуса 3 по подводящему гидропроводу 2 откуда Через заборный паэ 6 статора 5 засасывается в зазор между ротором 4 и статором 5. При этом слой-жидкости прилегающий к ротору 4,.вовлекается и во вращательное движение и приобретает момент количества движения, равный крутящему моменту на валу испытываемого двигателя. Момент количества движения передается на статор 5, а затем по валу 9 на коромысло 17, где замеряется по ноль-методу с помощью разновесок, устанавливаемых на чашки 20 весов. В то же время конструкция моментомера позволяет замерять момент и другими методами. В слое жидкости между статором 5 и ротором 4, при враще«ии последнего, происходит сдвиг, родобный сдвигу масляной пленки в подшипниках скольжения. Тепло, выделяющееся в результате работы трения, отводится с жидкостью через паз 7 сброса. При подходе к последнему вращающейся жидкости часть ее направляется срезом паза на другую стенку, ударяется в нее и сбрасывается в нижнюю часть полости неподвижного корпуса 3, откуда отводится по патрубку 22. Регулирование тормозного элемента осуществляется путем изменения длины жидкого слоя между ротором 4 и статором 5 вследствие перемещения последнего относительно ротора 4 в осе вом направлении. При этом перемещение осуществляется с помощью оси 11, которая связана со статором 5 посредством йплинта 10. Моментомер обеспечивает высокую чувствительность (до уровня .м) при тормозной мощности 3-7 кВт в часг тотах вращения (12-30)10 мин . Устранение тормозного воздействия гидропроводов на качающуюся часть моментомера посредством заключения тормозного элемента в полость неподвиз|сного корпуса и выполнение пазов забора и сброса специальной формы, обеспечивающих интенсивное засасывание и сброс тормозной жидкости, а следовательно, прокачивание расхода жидкости, необходимого для устранения вскипания ее в зазоре, позволяет резко повысить точность измерения крутящего момента на валу испытываемого двигателя. fflue. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитный тормоз с жидкостным охлаждением | 1980 |

|

SU907717A1 |

| Роторный моментомер | 1986 |

|

SU1490509A1 |

| ДИСПЕРГАТОР | 1995 |

|

RU2094108C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РАБОЧИХ ПАР ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2021 |

|

RU2770958C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2413928C1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ (варианты) | 2017 |

|

RU2643886C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 1982 |

|

RU2040706C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ВОДЫ | 2003 |

|

RU2257514C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2399796C1 |

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

ГИДРАВЛИЧЕСКИЙ ТОРМОЗНОЙ МОМЕНТОМЕР, содержащий регулируемый тормозной элемент, выполненный в виде балансирно установленного в опорах плиты полого статора и размещенного в нем с зазором ротора, подводящий и отводящий гидроприводы и силоизмеритель, о. т л и ч а ю щ и йс я тем, что, с целью повьппения точности измерения путем исключения тормозящего действия подвижных гидропроврдов на статор и устранения кавитации тормозной жидкости, в него введен неподвижно установленный на плите полый корпус, в котором размещен тормозной элемент, а статор снабжен расположенньми противоположно друг другу сквозными пазами забора ,и сброса тормозной жидкости, причем гидропроводы соединены с корпусом, а внутренняя 9 встречная направлению вращения ротора кромка паза-забора и внутренняя по направлению вращения ротора кромка паза сброса выгюлнены фасонными с «вогнутым профилем радиусом 0,3-0,35 радиуса ротора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Одинец С.С | |||

| и др | |||

| Средства измерения крутящего момента | |||

| М., Машиностроение, 1977, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГИДРАВЛИЧЕСКИЙ ТОРМОЗ | 1966 |

|

SU216322A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-15—Публикация

1982-05-18—Подача