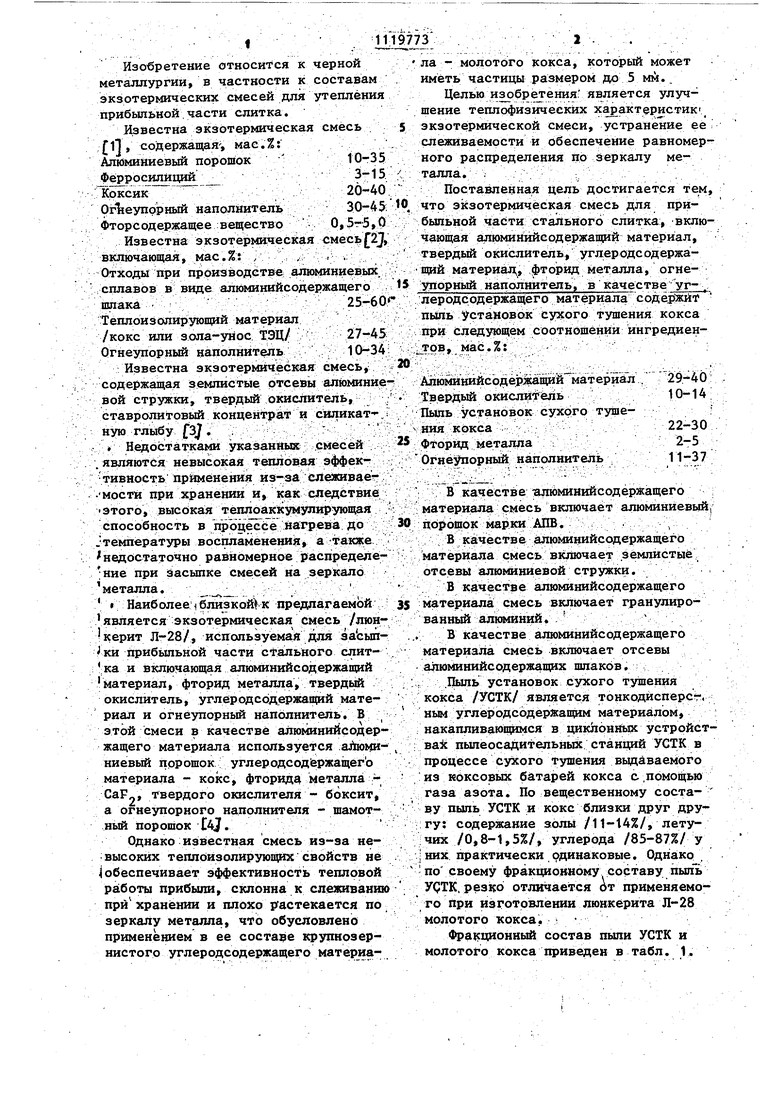

Изобретение относится к черной металлургии, в частности к составам экзотермических смесей для утепления прибыльной части слитка. Известна экзотермическая смесь f Л , содержащая-, мас.%; Алюминиевый порошок 10-35 Ферросилиций3-15 KoKCHiT 20-40 Огнеупорный наполнитель 30-45 Фторсодержащее вещество О,5г5,0 Известна экзотермическая смесь f2j, включающая, мас.%: , , , . Отходы при производстве ахпоминиевых, сплавов в виде алюминийсодержащего шпаки25-60 Теплоизолируюпщй материал /кокс или зола-унос ТЭЦ/ 27-45 Огнеупорный наполнитель 10-34 Известна экзотермическая смесь, содержащая землистые отсевы алюминие вой стружки, твердый окислитель, ставролитовый концентрат и силикат-, ную глыбу З. . , Недостатками указанных смесей .являются невысокая тепловая эффективность применения из-за слеживаемости при хранении и, как следствие ЭТОГО, высокая теплоаккумулирующая способность в процессе нагрева до .температуры воспламенения, а -также недостаточно равномерное распределение при засыпке смесей на зеркало металла. I Наиболее 4 близкой к предлагаемой является экзотермическая смесь /люнкерит Л-28/, используемая для эасып ки прибыльной части стального слитка и включающая алюминийсодержащий материал, фторид металла, твердый окислитель, углеродсодержащий материал и огнеупорный наполнитель. В этой смеси в качестве алюмини{ содержащего материала используется аЛюлшниевый ПОРошок; углеродсодёржащего материала - кокс, фториду металла CaFj, твердого окислителя - боксит, а огнеупорного наполнителя - шамотный порошок C4J. Однако известная смесь из-за не;высоких теплоизолирующих свойств не jобеспечивает эффективность тепловой работы прибыли, склонна к слеживанию прихранении и плохо ргастекается по зеркалу металла, что обусловлено применением в ее составе крупнозернистого углеродсодержащего материала - молотого кокса, который может иметь частицы размером до 5 мм.. Целью изрбре -ения. является улучшение теплрфизическИх характеристик экзотермической смеси, устранение ее слеживаемости и обеспечение равномерного распределения по зеркалу металла. . Поставленная цель достигается тем, что экзотермическая смесь для прибыльной части стального слитка, включающая алюминийсодержащий материал, твердый окислитель, углеродсодержапри материад, металла, огнезшорный наполнитель, в качестве углеродсодержащего материала содержит пыль Установок сухого тушения кокса при следующем соотношении ингредиенroB, мас.%: 29-40: Алюминийсодержащий материал 10-14; Твердый окислитель Пыль установок сухого тушения кокса Фторид металла Огнеупорный наполнитель В качестве алюминийсодержащего ; материала смесь включает алюминиевый, порошок марки АПВ. . , В качестве алюминийсодержащего материала смесь включает землистые отсевы алюминиевой стружки. В качестве алюминийсодержащего материала смесь включает гранулированный алюминий. В качестве алюминийсодержащего материала смесь выключает отсевы алюминийсодержащих шлаков. Пыль установок сухого тушения кокса /УСТК/ является тонкодисперсг. ным углеродсодержащим материалом, накапливающимся в циклонньк устройстBadc пылеосадительных станций УСТК в процессе тушения выдаваемого из кбксовых батарей кокса с .помоп ью газа азота. По вещественному составу пыль УСТК и кокс близки друг другу: содержание золы /11-14%/, летучих /0,8-1,5%/, углерода /85-87%/ у них практически одинаковые. Однако по своему фракционному составу пыпъ yQTK, резко отличается от применяемого при изготовлении люнкерита Л-28 молотого кокса, Фра1{ционный состав пыли УСТК и молотого кокса приведен в табл. 1.

;;Содержайие фракции /мм/,

более 2,5- 1,6- 0,63- 0,315- менее 2,5 -1,6 -0,63 -0,315 -0,16 0,16 мач:

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 1979 |

|

SU856649A1 |

| Гранулированная смесь для утепления головной части слитка | 1990 |

|

SU1743676A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU550236A1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Экзотермическая смесь для утепления головной части слитка | 1983 |

|

SU1156843A1 |

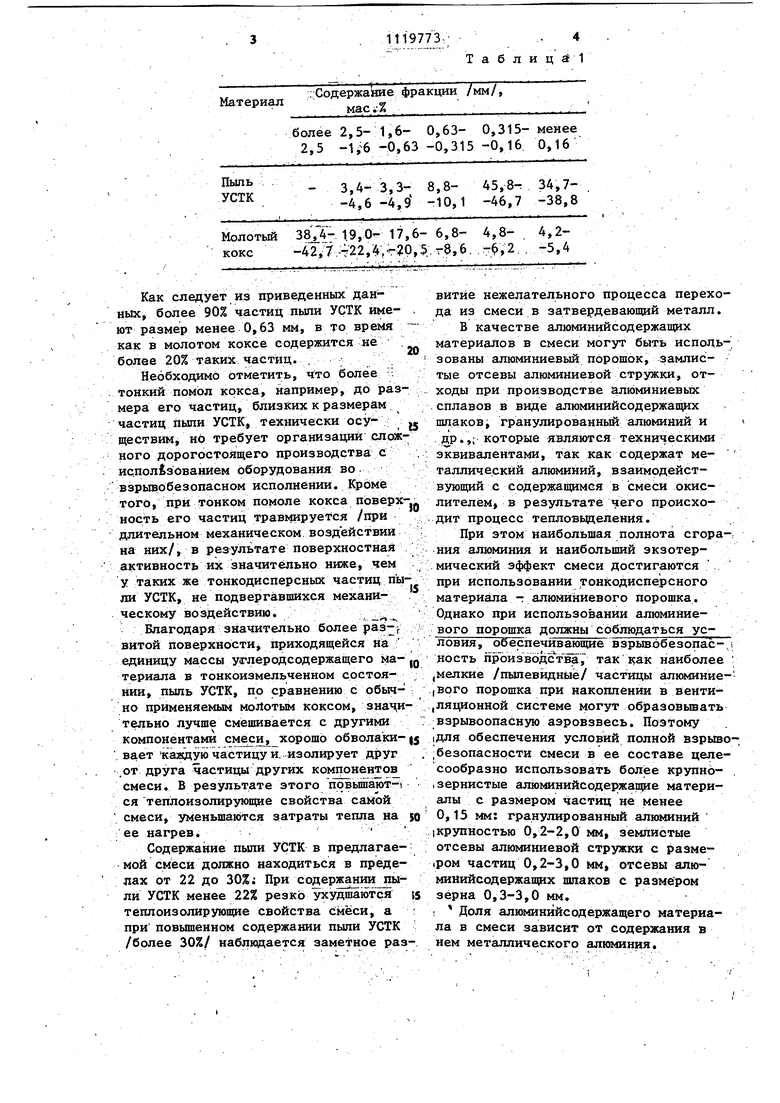

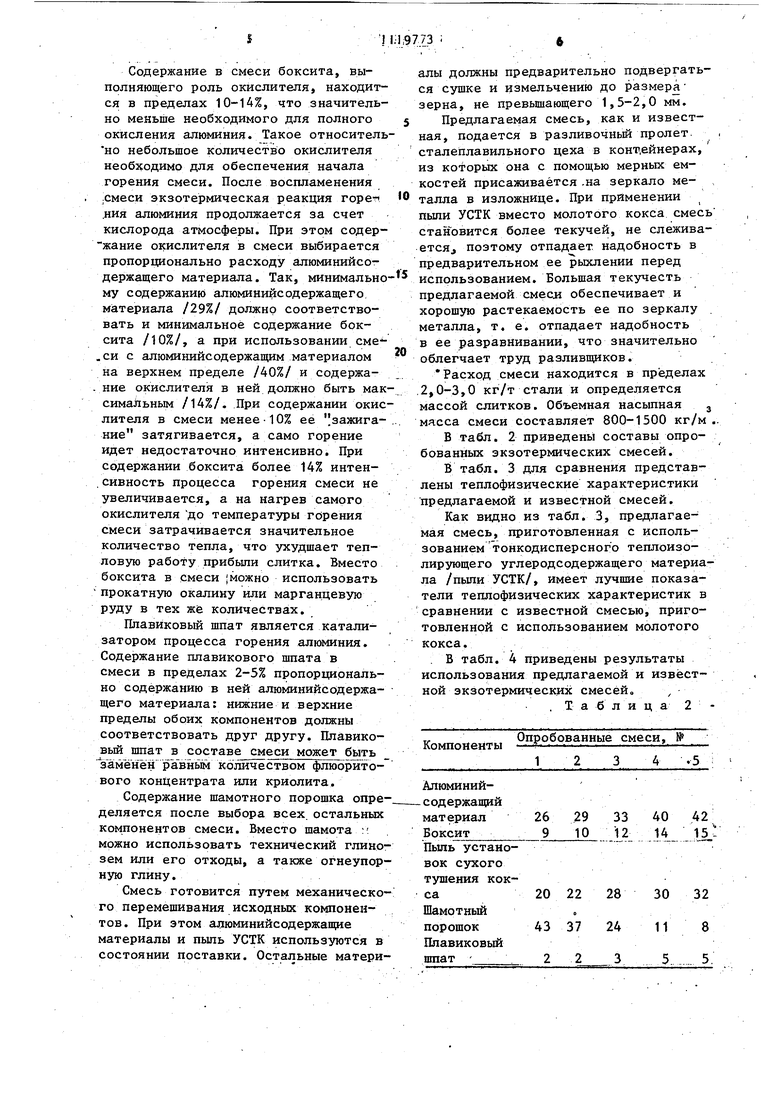

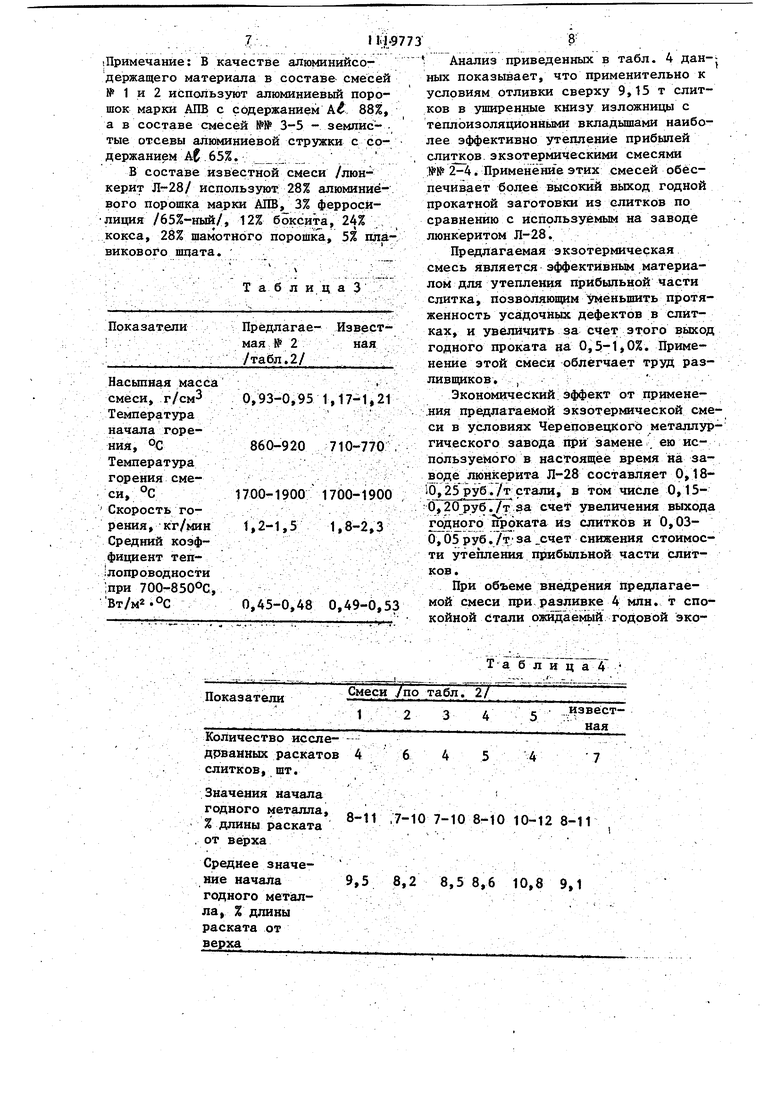

Молотый ,0-17,6-6,8- 4,8- 4,2кокс -42,7-722,4;r2p,.-8,6. --6,2. . -5,4 Как следует из приведенных данных, более 90% частиц пыли УСТК имеют размер менее О,63 мм, в то время как в молотом коксе содержится не более 20% таких частиц. Необходимо отметить, что более тонкий помол кокса, например, до раз мера его частиц, близких к размерам частиц пыли УСТК, технически осуществим, но требует организаций слож ного дорогостоящего производства с использованием оборудования во. взрыврбезопасном исполнении. КрЬме того, при тонком помоле кокса поверх ность его частиц TpaBNmpyetcH /при длительном механическом воздействии на них/, в результате поверхностная активность их значительно ниже, чем у таких же тонкодисперсньк частиц пы ли УСТК, не подвергавшихся механическому воздействию. Благодаря значительно более . витой поверхности, приходящейся на единицу массы углеродсодержащего материала в тонкоизмельченном состоянии, пыль УСТК, по сравнению с обьино применяемым моЛотым коксом, тельно лучше смешивается с другими компонентами см1ес1н,хорошо обволакивает каждую частицу и. изолирует друг от друга частицы других компонентов смеси. В результате этого тювьшаВт-) ся теплоизолирующие свойства самой смеси, уменьшаются затраты тепла на ее нагрев. Содержание пьши УСТК в предлагаемой смеси должно находиться в пределах от 22 до 30%; При содержании пыли УСТК менее 22% резко ухудшаются теплоизолирующие свойства Смеси, а при повышенном содержании пыпи УСТК /более 30%/ наблюдается заметное раз витие нежелательного процесса перехода из смеси в затвердевающий металл. В качестве алюминийсодержащих материалов в смеси могут быть использованы алюминиевый порошок, замлистые отсевы алюминиевой стружки, отходы при производстве алюминиевьгх сплавов в виде алюминийсодержащих шлаков, гранулированный алюминий и ДР.,; которые являются техническими эквивалентами, так как содержат металлическйй алюминий, взаимодействующий с содержащимся в смеси окислителём, в результате чего происходит процесс тепловьщеленйя. При этом наибольшая полнота сгораНИН алюминия и наибольший экзотермический эффект смеси Достигаются при использовании тонкодисперсного материала т алюминиевого порошка. Однако при использовании алюминиевого порошка должны соблюдаться условия, рбеСпечивающие взрывббезопас-j ность производсУва; так как наиболее : (Мелкие /пылевидные/ частицы алюминие|Вого порошка при накоплении в вeнти,ля1 ионной системе могут об1разовьтать взрывоопасную аэровзвесь. Поэтому |Для обеспечения условий полной взрыво,безопаснрсти смеси вее составе целесообразно использовать более крупнозернистые алюминийсодержащие материалы с размером частиц не менее О,15 мм: гранулированный алюминий крупностью 0,2-2,0 мм, земпистые отсевы алюминиевой стружки с размеом частиц 0,2-3,0 мм, отсевы алюминийсодержащих шлаков с размером зёрна 0,3-3,0 мм. Доля алюминийсодержащего материаа в смеси зависит от содержания в нем металлического алюминия. Содержание в смеси боксита, выполняющего роль окислителя, находит ся в пределах 10-14%, что значитель но меньше необходимого для полного окисления алюминия. Такое относител но небольшое количество окислителя необходимо для обеспечения начала горения смеси. После воспламенения ;Смеси экзотермическая реакция горе .ния алюминия продолжается за счет кислорода атмосферы. При этом содержание окислителя в смеси выбирается пропорционально расходу алюминийсодержащего материала. Так, минимально му содержанию алюминийсодержащего. материала /29%/ должно соответствовать и минимальное содержание боксита /10%/, а при использовании сме.си с алюминийсодержащим материалом на верхнем пределе /40%/ и содержа. ние окислителя в ней должно быть мак симальным /14%/. При содержании окис лителя в смеси менее-10% ее .зажигание затягивается, а само горение идет недостаточно интенсивно. При содержании боксита более 14% интен.сивность процесса горения смеси не увеличивается, а на нагрев самого окислителя до температуры горения смеси затрачивается значительное количество тепла, что ухудшает тепловую работу прибыли слитка. Вместо боксита в смеси |можно использовать прокатную окалину или маргандевую РУДУ в тех же количествах. Плавиковый шпат является катализатором процесса горения алюминия. Содержание плавикового шпата в смеси в пределах 2-5% пропорционально содержанию в ней алюминийсодержащего материала: нижние и верхние пределы обоих компонентов должны соответствовать друг другу. Плавико вый шпат в составе смеси может быть заменён paBJHbw количеством флюЬр11тового концентрата или криолита. Содержание шамотного порошка опре деляется после выбора всех остальных компонентов смеси. Вместо шамота м можно использовать технический глино зем или его отходы, а также огнеупор ную глину. Смесь готовится путем механическо го перемешивания исходных компонентов. При этом алюминийсодержащие материалы и пыль УСТК используются в состоянии поставки. Остальные матери алы должны предварительно подвергаться сушке и измельчению до размера зерна, не превышающего 1,5-2,0 мм. Предлагаемая смесь, как и известная, подается в разливочньй пролет. . сталеплавильного цеха в конт.ейнерах, из которых она с помощью мерньк емкостей присаживается .на зеркало металла в изложнице. При применении пыли УСТК вместо молотого кокса смесь становится более текучей, не слеживается j поэтому отпадает, надобность в предварительном ее рыхлении перед использованием. Большая текучесть предлагаемой смеси обеспечивает и хорошую растекаемость ее по зеркалу . металла, т. е, отпадает надобность в ее разравнивании, что значительно облегчает труд разливщиков. Расход смеси находится в пределах 2,0-3,0 кг/т стали и определяется массой слитков. Объемная насыпная масса смеси составляет 800-1500 кг/м ,. В табл, 2 приведены составы опробованных экзотермических смесей. В табл, 3 для сравнения представлены теплофизические характеристики предлагаемой и известной смесей. Как видно из табл, 3, предлагаемая смесь, приготовленная с использованием тонкодисперсного теплоизолирующего углеродсодержащего материала /пьши УСТК/, имеет лучшие показатели теплофизических характеристик в сравнении с известной смесью, приготовленной с использованием молотого кокса. . В табл, 4 приведены результаты использования предлагаемой и известной экзотермических смесей. . Т а б ли ц а 2 ., Опробованные смеси, № Компоненты Т - . I . . п 1 2 3 4 ,5 i Пыль установок сухого тушения кок20 2228 30 32 са Шамотный 43 3724 11 8 порошок Плавиковый .5 5. 223 шпат Примечание: В качестве алюминийсодержащего материала в составе смесей № 1 и 2 используют алюминиевый порошок марки АПВ с содержанием А. 88%, а в составе смесей №№3-5 - землис-. тые отсевы алюминиевой стружки с содержанием А 65%. - В составе известной смеси /люнкерит Л-28/ используют 28% алюминиёврго порошка марки А11В, 3% ферросйлиция /65%-ный/, 12% боксита, 24% кокса, 28% шамотного порошка, 5% пла викового шцата. . . ... -;. Т а б л и ц а 3 : Прёдлагае- Извест Показатели мая № 2 ная /табл.2/ Насыпная масса смеси, г/смЗ 0,93-0,95 1,17-1,21 Температура начала горе860-920 710-770 ния, °С Температура горения сме1700-1900 1700-1900 си, °С Скорость горения, кг/мин 1,2-1,5 1,8-2,3 Средний козффициент тейI лохф оводности ;при 700-8500С, 0,45-0,48 0,49-6, Вт/м2.°С

8-„ ;7-,,0 8-,0 ,0-,2 8-И ll.j.

Т а блиц а 4

9,5 8,2 8,5 8,6 10,8 9,1 Анализ приведенных в табл. 4 данных показывает, что применительно к условиям отливки сверху 9,15 т слитков в уширенные книзу изложницы с теплоизоляционными вкладышами наиболее зффективно утепление прибыпей слитков экзотермическими смесями .№№ 2-4. Применение этих смесей обеспечивает более высокий выход годной прокатной заготовки из слитков по сравнению с используемым на заводе люнкеритом Л-28. Предлагаемая экзотермическая смесь является эффективным материалом для утепления прибыльной части слитка, позволяющим уменьшить протяженность усадочных дефектов в слитках, и увеличить за счет этого выход годного проката на О,. Применение этой смеси облегчает труд разливщиков,, Эконом11ческий; эффект от примене.ния предлагаемой экзотермической смеси в условиях Черецовецкого металлургического завода при замене . ею используемого в настоящее время на заводе люнкерита Л-28 составляет О,1810у25Эуб «/т; стали, в том числе 0,150,20 руб. /т за CHel- увеличения выхода годного проката из слитков и 0,03б705 РУб./т}за .счет снижения стоимости утепления прибыльной части слитков. У ; , V - - . . При объеме внедрения Предлагаемой смеси при,разливке 4 млн. т спокойной стали ожйдаемь1й годовой экономический эффект составляет, О,721,00 млн. руб.-

/56/ 1. Авторское свидетельство СССР № 458389, кл. В 22 1 27/06, 1975.

, 4. Изготовление, хранение и транспортировка экзотермических утепляющих смесей /люнкерита/ для теплоизоляции головной части слитка спокойной стали. Технологическая инструкция Череповецкого металлургического завода. ТИ - 105 Ст ИД - 16 - 81, .1931.

Авторы

Даты

1984-10-23—Публикация

1983-04-21—Подача