1 Изобретение относится к разливке стали в слитки, в част 1ости к смеся для утепления головной части слитко Строение слитка спокойной стали качество и выход годного проката из слитков в значительной степени опре деляются составом используемых для утепления прибыльной части слитка смесей. Известна экзотермическая смесь. для прибыльной части слитка, содерж щая , мае.%: Твердый окислитель 25-35 Вермикулит необожженный 45-70 Восстановитель на основе алюминияОстально Недостатками этой смеси являются высокая взрывоопасность ее и высокая скорость сгорания в прибьтьной части, в результате чего не обеспечивается существенное улучшение плотности центральной части крупных слитков. Известна экзотермическая смесь , для обогрева литейных прибылей, содержащая , мае.%: Алюминиевый порошок19-23 Марганцевая руда 3-5 Окислы железа , 10-15 Криолит 4-6 Огнеупорная глина -52-55 Связующее3-5 Недостатками этой смеси являетс то, что после сгорания смеси на по верхности слитка формируется жидкий пшак, обладающий высокой теплопроводностью, обогревающий эффект сме носит кратковременный характер, смесь не обеспечивает эффективного улучшения качества слитка. -. Известна экзотермическая смесь для утепления прибыльной части сли ков углеродистых сталей, содержаща мае.%:. Алюминий14 Древесньп уголь 20 Железная оклина 16 Шамотньй порошок 25 Боксит 10 Ферросилиций15 Недостатками данной смеси являк ся ее высокая взрывоопасность, нед статочные теплоизолирующие свойств и сложность в приготовлеш и, поскольку бокг.ит содержит гидратную влагу, для удаления которой приме32яется сложньп режим термообработки оксита. Р1аиболее близкой к изобретению о технической сущности и достигаеоьгу результату является экзотер -1Иеская смесь С41 для прибыльных надтавок, включающая, мас.%: Алюминий15-30 Железную руду (железнорудньй концентрат)15-40 Теплорасширяющийся материал (нейтральньй шлаковый материал)1-15 Нейтральньй огнеупорный порошок (шамотный порошок)10-40 Углеродистый материал (коксик)5-15 Однако известная смесь относительо легко воспламеняется и небезопаса в процессе приготовления и хранения. Кроме того, в прибыльной части слитка смесь относительно быстро сгорает и не обеспечивает эффективного утепления прибыльной части слитка. Головная обрезь проката относительно высока, в результате чего выход годного металла снижается. Целью изобретения является повышение ее теплоизолирующих свойств, снижение взрывоопасности, уменьшение головной обрезИ и повышение выхода годного прокатанного из слитков металла. Эта цель достигается тем, что экзотермическая смесь для утепления головной части слитка, включакщая алюминий, коксик, железорудный концентрат, шамотный порошок и шлакробразующий материал, дополнительно содержит цинк при следующем соотношении ингредиентов, мас.%: Алюминий10-25 Коксик16-24 Цинк.0,1-2,0 Железорудный концентрат12-16 Илакообразующий материал8-24 В1амотный порошок Остальное Алюминий в смеси является основным горючим компонентом. Количество алюминия менее 10% недостаточно для эффективного развития экзотерм1 ческой , а при содержании ajrso5

МИНИН более 25% реактгия протекает слишком бурно, однако часть алюминия остается ненспользованной и вызывает дополнительное раскисление стали и увеличение Р ней содержания неметаллических включений. При недостатке и избытке в смеси теплоизолирующие свойства смеси ухудшаются, качество металла снижается,

Железорудньй концентрат является окислителем и обеспечивает эффективное развитие экзотермической реакции Предельные содержания железорудного концентрата связаны с концентрацией алюминия. При уменьшении содержания железорудного концентрата менее 12% скорость горения смеси замедляется, а при увеличении его содержания более 16% скорость горения смеси ее увеличивается,.а в образовавшемся огарке (сгоревшей смеси) отмечается повьпиение содержания окислов желе за, в результате чего металл переокисляется .

Коксик является с оц.ной строны горючим компонентом, а с другой компонентом, разрыхляющим сгорающую смесь и создающим пористый огарок, поскольку при сгорании коксика образуются газообразные продукты горения Как горючий компонент коксик представляет ценность тем, что в противоположность алюминию он сгорает постепенно и действие его долговременно. Содержание коксика менее 16% недостаточно для эффективного утепления, огарок смеси имеет повьппенную плотность, высокую теплопроводность, а при содержании коксика более 24% механическая прочность образующегося огарка уменьшается и он ломается, оголяя зеркало металла и ухудшая макроструктуру слитка.

Шамотный порошок и инергньй пшаковьй материал являются наполнителями смеси. Однако их действие в процессе формирования огарка несколько различается. Различия эти состоят в том, что шамотный порошок имеет относительно высокую температуру плавления и препятствует-полному расплавлению смеси.

Инертный шпаковьп материал, напротив, имеет более низкую температуру плавления и способствует, формированию жидкой фазы в огарке.

Избыточное количество инертного «такового материала (более 24) и

S6843/4

недостаточное количество шамотного порошка (менее 20%) приводит к nonv чению жидкого шл.ака на поверхности металла, повьппенной теплоотдаче с 5 поверхности слитка и ухудшению макроструктуры слитка.

Недостаточное количество инертного шлакового материала (менее 8%) и избыточное количество шамотного

O порошка (более 35%) приводит к формированию рыхлого огарка, снижают его механическую прочность и ябляются причиной повьшенных теплопотерь с поверхности слитка.

5 Цинк, введенный п смесь в количестве О, 1-2% вьшолняет несколько функций. Одна из осоПенностей цинка состоит в относительно низкой температуре fero окисления. Реакция имеет

Q эндотермический характер и за счет горения цинка замедляется скорость горения смеси в целом. При окислении цинка образуются газообразные продукты реакции, которые, с одной сто5 РОНЫ, способствуют разрыхлению смеси, ас другой, замедляют реакцию окисления алюминия, разделяя частицы алюминия и окислителя.

Кроме того, цинк непосредственно взаимодействует с алюминием, образуя сплав с более высокой температурой воспламенения, чем алюминий.

Содержание цинка 0,1% является нижней пороговой концентрацией, при

которой наблюдается его пшюжитель ное влияние на свойства гмеси данного состава. При концентрации цинка более 2% происходит насьш(ение металла цинком и снижение свойств стали. Кроме того, в ат юсфере на разливочной площадке отмечается наличие окислов цинка.

Алюминий используется в виде чаетиц размером не более 5 мм, причем около 70% алюминия имеет фракцию от -3 до +0,5 мм. Количество мелких фракций размером менее О,10 ТФ1 не должно превьшать 10%, а размером менее 0,05 мм - не более 2%. Увеличение доли фракций размером менее О,1 мм повышает взрьшоопасность как самого , так и смеси в целом.

Железорудный концентрат предпочтительно использовать в виде дисперсного порошка, в котором частицы мельче 0,2 мм составляют не менее 90%.

Инертный ишаковый материал и шамотный порошок целесообразно испольэовать в виде частиц размером от -3 о 0,1 мм в количестве не менее 85%. Количество частиц размером от 3 до 5 мм не должно превышать 15%.

В качестве инертного шлакового материала опробованы металлургические iinaicit. Наилучшие результаты обесечивает использование силикатноглииоэемистъес шлаков с соотношением глинозема, кремнезема и окислов жееза: 1:(0,8tO,1):(0,2±0,1). ;.,..

рекомедуется использовать п тщв порошка с размером частиц не 1фупнее. 5 мм.

.,.- . -

Исходйые материалы просушивают И$1ИС ЛЬчают, просеивают через соответствуицие сита и тщательно перемешив к) Затем готовую смесь расфасоatntaKyr в бумажные кули и засыпают йф itdiBfepxftocTb слитков 11ри наполнё1ШЯ п|А|бш1ьной части слитка. Возможна аИсьтка смеси в прибыльную часть мерньми черпаками из общей емкости.

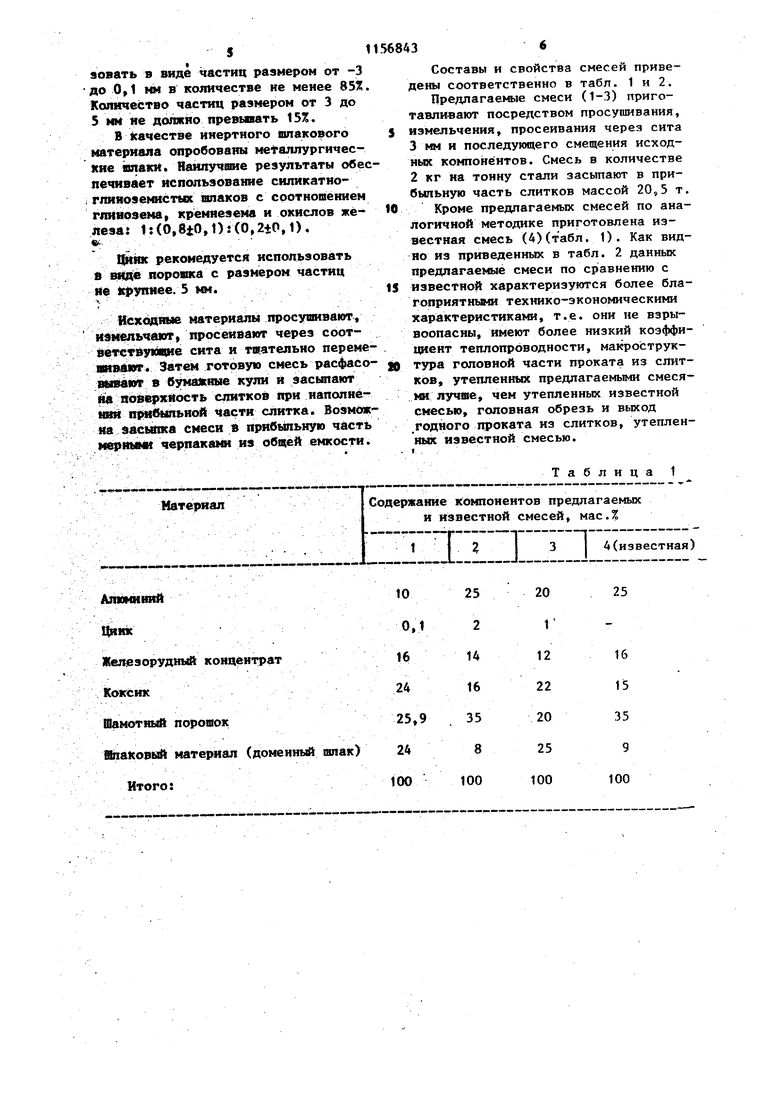

Материал

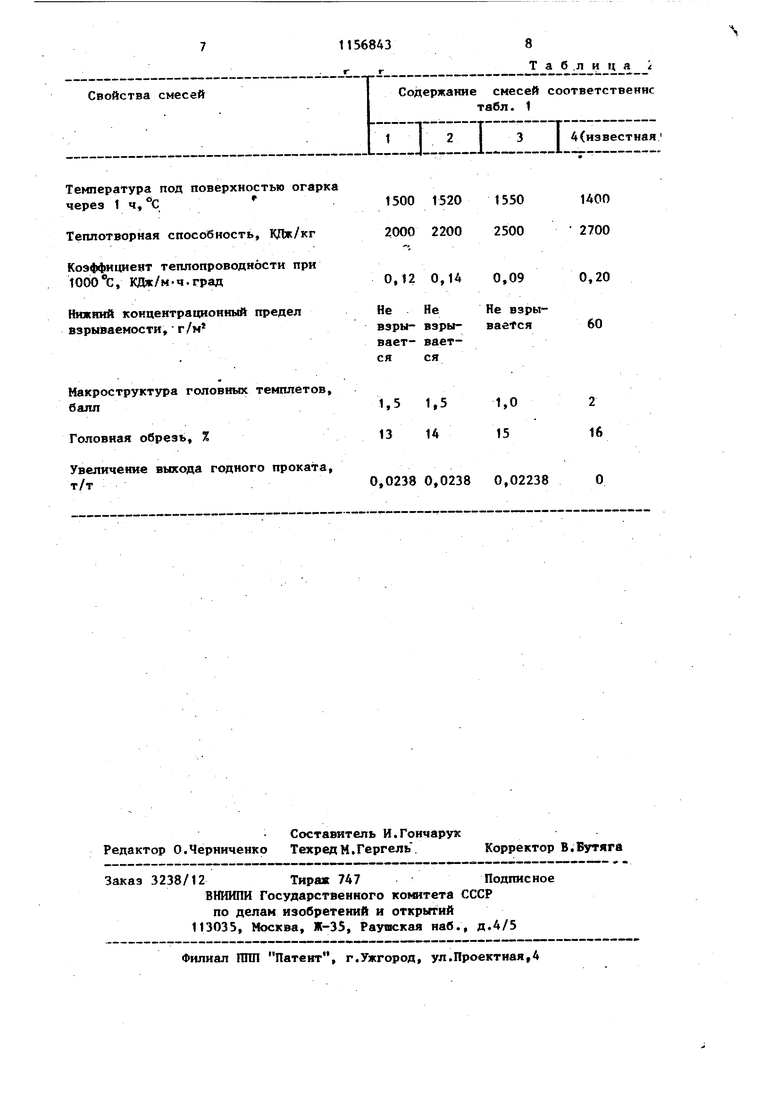

Составы и свойства смесей приведены соответственно в табл. 1 и 2. Предлагаеьв 1е смеси (1-3) приготавливают посредством просушивания,

измельчения, просеивания через сита 3 мм и последующего смещения исходных компонентов. Смесь в количестве 2 кг на тонну стали засыпают в прибыльную часть слитков массой 20,5 т.

Кроме предпагаемых смесей по аналогичной методике приготовлена известная смесь (А)(табл. 1). Как видно из приведенных в табл. 2 данных предлагаемые смеси по сравнению с

известной характеризуются более благоприятньида технико-экономическими характеристиками, т.е. они не взрывоопасны, имеют более низкий коэффициент теплопроводности, макроструктура головной части проката из слитков, утепленных предлагаемыми смесями лучше, чем утепленных известной смесью, головная обрезь и выход годного Проката из слитков, утепленньос известной смесью.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь для прибыльной части стального слитка | 1983 |

|

SU1119773A1 |

| Смесь для утепления слитков спокойной стали | 1989 |

|

SU1768349A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 1979 |

|

SU856649A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| Способ получения слитков спокойной стали | 1989 |

|

SU1740115A1 |

| Способ утепления головной части слитка | 1990 |

|

SU1703243A1 |

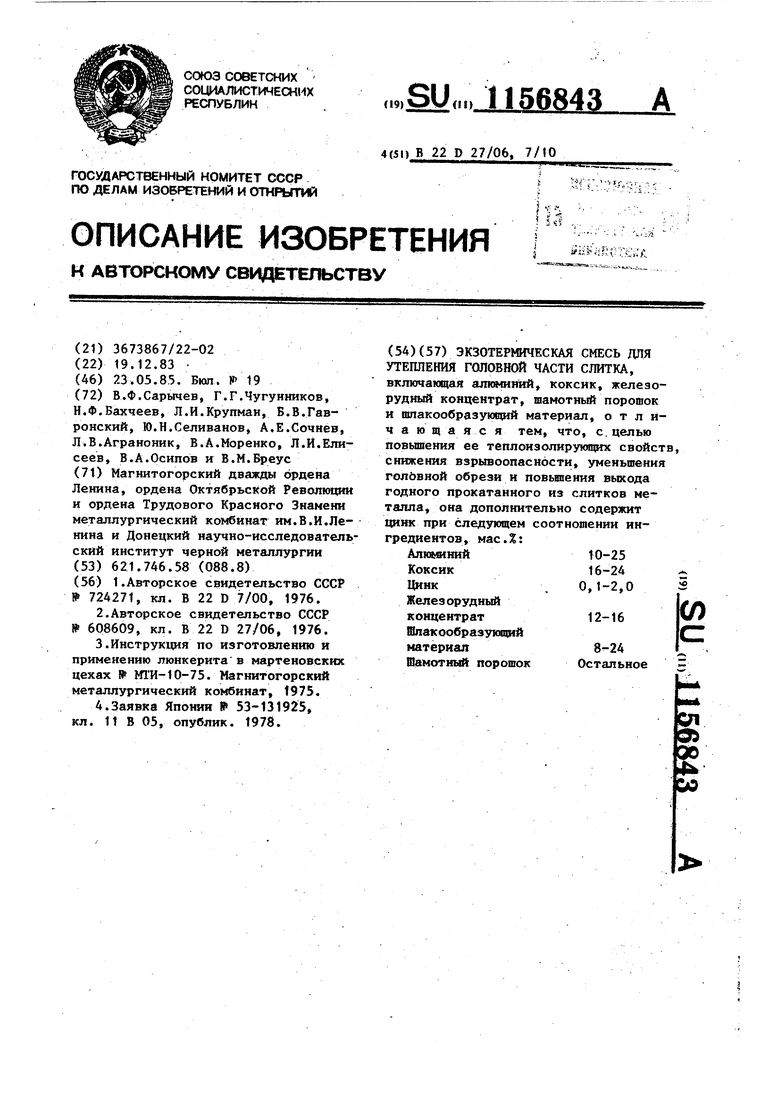

ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА, включающая алюминий, коксик, железорудный концентрат, шамотный порошок и шпакообразующий материал, о т л йч а ющ а я с я тем, что, с. целью повьшения ее теплоизолирующих свойств, снижения взрывоопасности, уменьшения голбвной обрези и повьвпения выхода годного прокатанного из слитков металла, она дополнительно содержит цинк при следующем соотношении ингредиентов, нас.%: 10-25 Алхквсний 16-24 Коксик 0,1-2,0 Цинк Железорудный (Л 12-16 концентрат Шлакообразующий 8-24 материал Остальное Шамотный порошок ел 9)

Алюминий

Железорудный концентрат Коксик

Шамотный порошок

ЯпакорыЙ материал (доменный шпак) Итого:

25

16

15

35

9

100

Увеличение выхода годного проката, т/т

Т а б .л и ц а

0,0238 0,0238 0,02238

О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Магнитогорский металлургический комбинат, 1975 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-19—Подача