Изобретение относится к металлургии, а именно к составам экзотермических смесей, используемых для утепления верха головной части слитков при разливке сталей и сплавов. Для утепления головной части слитков на металлургических заводах страны широко применяются люнкеритные порошки. Они вклю чают в себя горючие окислители и огнеупорные наполнители. Применение их позволяет получить более плотную структуру верхней части слитков и сократить потери металла с головной обрезью. Известны экзотермические смеси, включающие алюминий, шамот, древесный уголь или кокс, боксит и 45%-ный ферросилишш 1, Недостаток зтих смесей - наличие взрывоопасного алюминиевого порошка и отсутствие интенсификаторов горения. Наиболее близкой к предлагаемой является экзотермическая смесь для утепления головной части слитка при разливке сталей и спла вов, содержащая, вес.%: алюминий-содержащий материал (алюминиевый порошок) 10-35; ферросилиций 3-15; актнвизатор горения флюорит 0,5-5,0; теплоизолирующий материал (коксик) 20-40 и огнеупорный наполнитель (шамот, магнезит, боксит к др.) 30-45. Наличие активизатора горения - флюорита (CaFj) позволяет интенсифицировать горение алюминиевого порошка и развить более высокиетемпературы. Высокие температуры горения смеси улучшают обогрев верха прибьь ли и способствуют образованию спекшейся . корочки - огарка, являющегося хорошим теплоизолятором 2. Однако в состав данной смеси входит алюминиевый порошок, при пересыпке которого в процессе изготовления смеси не исключается возможность взрывов с тяжелыми последствиями для обслуживающего персонала. Кроме того, смесь состоит из пяти компонентов, подготовка которых, в частности, ферросилиция и боксита, является трудоемкой операцией, связанной с прокаливанием и дроблением этих материалов. Цель изобретения - обеспечение взрывобезопасности при изготовлении смеси И упрощение, технологии ее пр: т1одств. Поставленная цель достигается тем, что экзотер1АКческая смесь для утепления головной части слитка при разливке сталей и сплавов, включающая алюм1тийсодержа1ций материал, теплоизолирующий материал и огнеупорный накопитель, содержит в качестве алюминийсодержащего материала отходы при производстве алюминиевых сплавов в виде алюминийсодержащего шлака при следующем соот: ношении ингредиентов, вес,%: Отходы при производстве алюминиевых сплавов в виде алюм1шийсодержащего шлака25-60 Теплоизолирующий. материал 27-45 О1неупорный наполнитель10-34 Кроме того, экзотермическая смесь содержит отходы при производстве алюмшшевых сплавов в виде алюминийсодержащего шлака фракш1Й 0,3-3,0 мм следующего химинеского состава, вес,%: Алюминий62-73 Магний.1,9-2,7 Медь1,4-1,5 Цинк0,4-0,6 Хлор (в хлоридах магния, калия, натрия)0,85-1,20 Двуокись кремния. 2,0-3,6 Окись алюминияОстальное В качестве теплоизолирующего материала смесь содержит кокс или золу-унос ТЭЦ, работающих на коксе. Примером огнеупорного наполгштеля может служрпъ молотый шамот. Для изготовления смеси используется алюминийсодержащий шлак, получаемый при про изводстве алюминиевых: деформируемых croiaВОВ, например, по ГОСТ 4784-74, что позво . ляет исключить из состава смеси ферросилиций, боксит и фторсодержащее вещество (фл орит). Возг ожность удаления этих ингредиентов из смеси обусловлена тем, что функции ферросилиция (по спеканию огарка) и флюорита f по активизации горения алюминия) в смеси вьшолияет негорючая часть алюминийсодержащего шлака, которая состоит в основ ном из окиси алюминия, двуокиси кремния и хлоридов. Спеканию и образованию пористого огарка способствует также вводимый в смесь огнеупорный наполнитель, .в частности щамот. Крупнофракционные алюминийсодержащие шлаки (с размером частиц более 3 мм) ути лизируются с целью извлечения из них и повторного использования алюминия. Однако шлаки фракций 3,0 мм и менее в связи с 8 4 рудностями извлечения из них металлическоо алюминия (ввиду относительно высокого одержания в шлаках инертных веществ и ысокого угара в них шпоминия) вывозятся отвалЫо Помол шлака на металлургических заводах, роизводящих алюминиевые сплавы, осущестляется в шаровых мельницах. В табл. 1 приведены пределы по содеранию фракц й в алюминийсодержащих шлаах, получаемых при их помоле на различых отечественных заводах. Таблица 1 НИЖНИЙ предел фракций используемого шлака составляет 0,315. Это связано с тем, что в шлаках с преобладанием фракшш менее 0,3 мм содержание алюминия снижается в 1,5-2 раза с одновременным возрастанием более, чем в 2 раза содержания хлора. Поэтому после помола щлака предпочтительна его классификация путем рассева на ситах, что позволяет исключить неблагоприятные по химическому составу мелкие (менее 0,3 мм) фракции. В предлагаемой смеси верхний и нижний пределы содержания щлака алюминиевого производства (60% и 25%) определяются достижением необходимой температурой горения смеси (1730-1400°С). В качестве теплоизолирующего материала используются кокс или зола котлов ТЭЦ, работающих на коксе. Пределы содержания зтого материала (27-45%) определяются теплоизолирующей способностью смеси, которая оценивается ее насыпной массой и кажущейся плотностью получаемого огарка. Так, при содержании кокса меньше 27% значительно увеличивается насыпная масса смеси (1,32 г/см) и кажущаяся плотность огарка (1,21 г/см). Верхний предел содержания кокса (45%) обуславливается тем, что при более высоком содержании этого материала при отливке низкоуглеродистых сталей и сплавов (с углеродом менее 0,30%) возможно наутлероживание металла.

585

Установленные пределы по сопержаниго в смеси алюминийсодержащего шлака и теплоизолирующего материала обеспечивают обогревающие и утепляющие свойства смеси, при этом обеспечивается взрывобезопасность смеси при изготовлении и значительно упрощается технология ее производства.

Для изготовления смеси используют предварительно просушенный и измельченный до фракции не более 2,0 мм кокс или готовую золу ТЭЦ, сухой алюминийсодерж;1щий шлак фрак19га 0,3-3,0 мм и щамотный порошок с величиной зерна не более 2,0 мм.

Исходные материалы дозируют весовым или объемным способом, перемешивают в смесителях закрытого типа до получения однородной по составу порошкообразной массы и затем высыпают в закрытые контейнеры, в которых смесь доставляют в сталеплавильные цехи.

В производственных условиях . смесь опробируют при сифонной разливке мартеновских

сталей (20,45У8А, 40Х, 65Г, 25ХГНМЛ, 19ХГН, 45Г2, 18ХГТ, 20ХНЗА и др.). Расход смеси составляет 1,5-3,0 кг/т при разливке металла под зольно-графитовон смесью на слитки массой 6 т,

Зольно-графитовая смесь дается на дно изложницы перед разливкой или в начале разливки и применяется для защиты зеркала металла от окисления и охлаждения с целью улучшения качества поверхности слитков. Смесь дается на зеркало металла в конце или сразу после разливки и предназначается ОЛЯ обогрева и утепления верха слитка с целью уменьшения расхода металла на головную (прибыльную) часть, которая является отходом при прокатке или ковке слитков.

Смесь может применяться также самостоятельно, т.е. без применения теплоиздлирующих и гарниссажных засыпок при разливке.

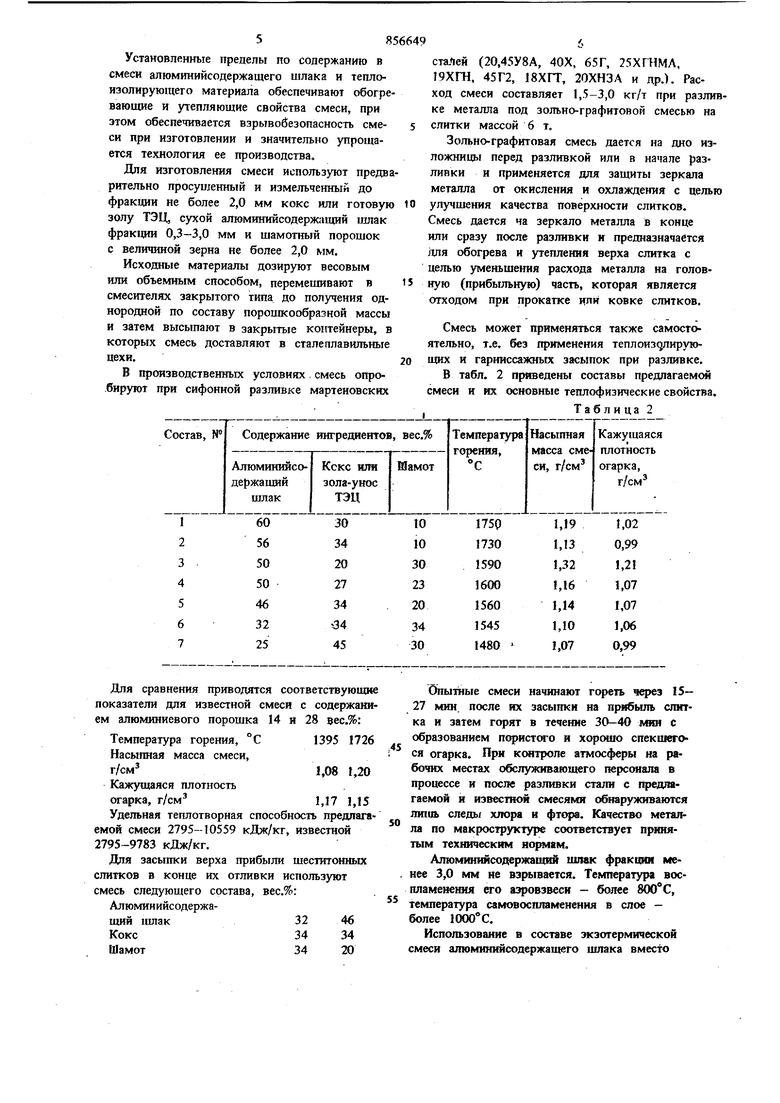

В табл. 2 приведены составы предлагаемся смеси и их основные теплофизические свойства.

Таб л и ца 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь для прибыльной части стального слитка | 1983 |

|

SU1119773A1 |

| Экзотермическая утепляющая смесь | 1989 |

|

SU1736675A1 |

| Экзотермическая смесь для утепления головной части слитка | 1978 |

|

SU770649A1 |

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| Экзотермическая смесь для утепления головной части слитка | 1983 |

|

SU1163978A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU550236A1 |

Для сравнения приводятся соответствующие показатели для известной смеси с содержанием алюминиевого порошка 14 и 28 sec.%:

Температура горения, °С1395 1726

Насыпная масса смеси, г/см1,08 1,20

Кажущаяся плотность

огарка, г/см

1,17 1,15

Удельная теплотворная способность предлагаемой смеси 2795-10559 кДж/кг, известной

2795-9783 кДж/кг.

Для засыпки верха прибыли шеститонных

слитков в конце их отливки используют

смесь следующего состава, вес.%: Алюминийсодержащий шлак32 46

Кокс34 34

Шамот3420

Опытные смеси начинают гореть через 15- 27 мин. после их засыпки на прибыль слитка и затем горят в течение 30-40 мин с образованием пористого и хорсяно спекшего ся огарка. При контроле атмосферы на рабочих местах обслуживающего персонала в процессе и после разливки стали с предлагаемой и известной смесями обнаруживаются лишь спецы хлора и фтора. Качество металла по макростр)тстуре соответствует принятым техническим нормам.

Ллюмшшйсодержапшй шлак фракции менее 3,0 мм не взрывается. Температура воспламенения его аэровзвесн - более 800 С, температура самовоспламеиения в слое - более 1000°С.

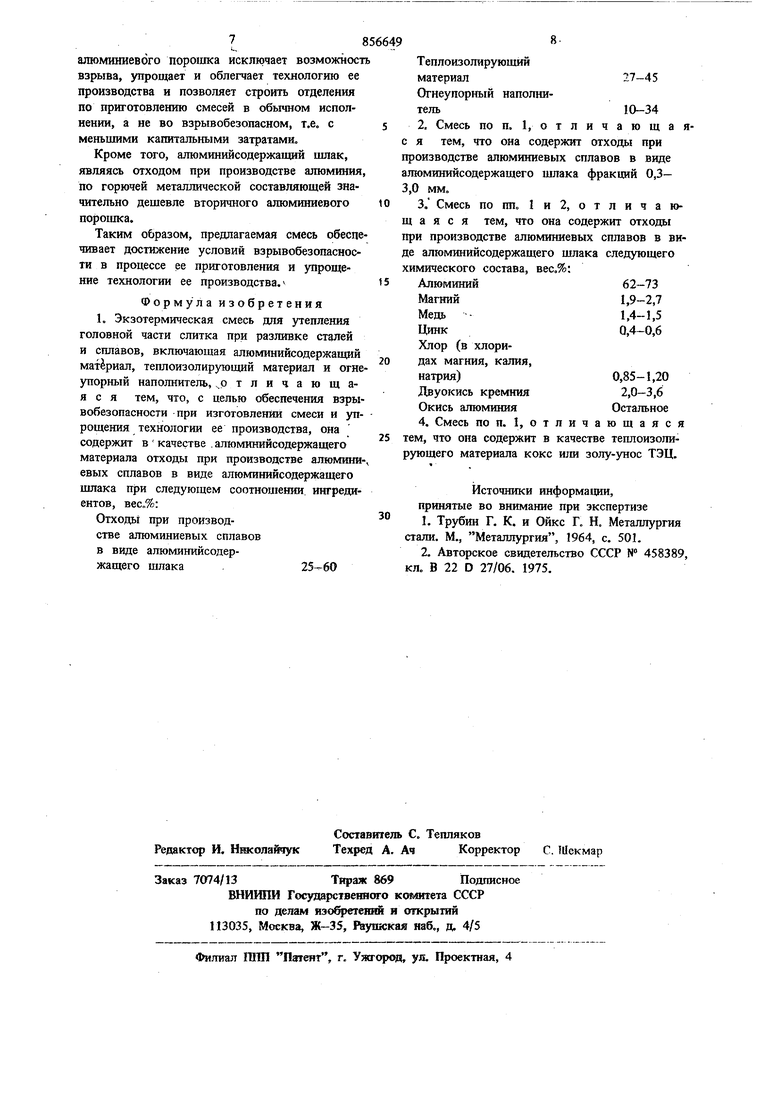

Использование в составе экзотермической смеси алюмкнийсодержащего щлака вместо 78 алюминиевого пормика исключает возможност взрыва, упрощает и облегчает технологию ее производства и позволяет строить отделения по приготовлению смесей в обычном исполиении, а не во взрывобезопасном, т.е. с меньшими капитальными затратами. Кроме того, алюминийсодержащий шлак, являясь отходом при производстве алюминия по горючей металлической составляющей значительно дешевле вторичного алюминиевого порошка. Таким образом, предлагаемая смесь обеспе чивает достижение условий взрывобезопасности в процессе ее приготовления и упрощение технологии ее производства. Формула изобретения 1. Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов, включающая алюминийсодержащий материал, теплоизолирующий материал и огне упорный наполнитель, отличающаяся тем, что, с целью обеспечения взрывобезопасности при изготовлении смеси и упрощения технологии ее производства, она содержит в качестве . алюминийсодержащего материала отходы при производстве алюмини евых сплавов в виде алюминийсодержащего пшака при следующем соотношении, ингредиентов, вес.%: Отходьг при производстве алюминиевых сплавов в виде алюминийсодержащего щлака25 60 Теплоизолирующий материал27-45 Огнеупорный наполнитель10-342. Смесь по п. 1, о т л и ч а ю щ а яя тем, что она содержит отходы при роизводстве алюминиевых сплавов в виде люминийсодержащего щлака фракций 0,3- ,0 мм. 3, Смесь по Ш1. I и 2, о т л и ч а юа я с я тем, что она содержит отходы ри производстве алюминиевых сплавов в вие алюминийсодержащего шлака следующего имического состава, вес.%: Алюминий62-73 Магний1,9-2,7 Медь -1,4-1,5 Цинк0,4-0,6 Хлор (в хлоридах магния, калия, натрия)0,85-1,20 Двуокись кремния2,0-3,6 Окись алюминияОстальное 4. Смесь по п. I, отличающаяся тем, что она содержит в качестве теплоизолирующего материала кокс шш золу-зтюс ТЭЦ. Источники информации, принятые во внимание при экспертизе 1. Г. К. и Ойкс Г. Н. Металлургия стали. М., Металлургия, 1964, с. 501. 2.Авторское свидетельство СССР № 458389, кл. В 22 D 27/06. 1975.

Авторы

Даты

1981-08-23—Публикация

1979-10-18—Подача