1

Изобретение относится к металл)фгии черных металлов, в частности к составам экзотермических смесей,для обогрева головной части стальных слитков.

Экзотермические порошкообразные засыпки широко используются для утепления головной части слитков спокойной стали и снижения протяженности усадочных дефектов, т. е. для увеличения выхода годного из слитков. Такие экзотермические смеси включают горячие компоненты, твердый окислитель, инертные (огнеупорные) добавки, иногда изоляционные компоненты и вещества-катализаторы, регулируюш,ие скорость горепия экзотермических смесей.

Наиболее близкой к описываемому изобретению по технической суш,ности и достигаемому результату является экзотермическая смесь, содержаш,ая горючий ингредиент в виде термообработанных отходов алюминиевой фольги, алюминиевого порошка, кокса и древесных опилок, твердый окислитель в виде натриевой селитры и прокатной окалины, наполнитель в виде перлита, вермикулита и других материалов, связующее-катализатор в виде сульфатного щелока и плавикового шпата

Указанная смесь имеет ряд недостатков,

снижающих ее эффективность с точки зрения протяженности усадочных дефектов в слитке

и качества металла. Недостаточная полнота сгорания горючих компонентов, в основном алюминия, приводит к уменьшению количества выделяемого при этом тепла, необходимого

для поддержания металла в прибыльной части слитка в жидком состоянии. Это происходит потому, что в составе смеси содержится только минимальное количество твердых окислителей (1% NaNOa и 1% прокатной окалины) и нет

эффективного катализатора, обеспечивающего окисление алюминия за счет кислорода воздуха. Наличие большого количества углеродсодержащих материалов в виде кокса, угля, бумаги, фольги, древесных опилок вызывает науглерол ивание объемов металла в головной части слитка. Такой процесс связан с неполным сгоранием углеродсодержащих материалов, обусловленным также наличием в составе смеси медленно горящих (тлеющих) древесных опилок.

Нелыо изобретения является снижение протяженности усадочных дефектов в головной части слитка. Это достигается тем, что смесь содержит в качестве древесного иродукта древесную муку и дополнительно - речной песок или кварц, технический глинозем или корунд при следующем соотношении ингредиентов, вес. %:

Алюминий15,0-35,0

Древесная мука5,0-15,0

Нитрат натрия или калия,

или бария1,0--10,0

Вспученный перлит15,0-35,0

Речной песок или кварц1,0-5,0

Плавиковый шпат1,0-5,0

Технический глинозем или

корундОстальное

Введение в состав смеси древесной муки - тонкоизмельченного продукта переработки древесины, содержащего, в основном, частицы менее 180 мкм и являющегося эффективным горючим материалом, который с большой скоростью сгорает на воздухе в начальный период горения смеси, инициирует начало горения основного горючего ингредиента - алюминия.

При горении древесной муки образуются газообразные продукты горения, которые способствуют разрыхлению смеси и образующегося огарка, что обеспечивает их более высокие теплоизоляционные свойства. Появление пор способствует проникновению кислорода атмосферы внутрь смеси и участию его в реакции окисления горючих комионентов. Это позволяет ограничиться в составе смеси минимальным содержанием твердого окислителя - нитрата Na или К, или Ва (не более 10%) увеличить удельное количество выделяющего тепла. Значительное увеличение удельного количества тепла, выделяюплсгося при полном сгорании смеси, и хорошие теплоизоляционные свойства образующегося пористого твердого огарка обеспечивают значительно большую эффективность тепловой работы экзотермической смеси и снижение глубины проникновения в слиток усадочных дефектов.

Высокие теплоизоляционные свойства смеси и образующегося югарка обеспечиваются также наличием в ее составе вспученного перлита. Однако хорошим изолятором вспученный перлит является только до момента его расплавления (верхний предел температурного интервала плавления перлита 1150-ISOO C). Чтобы сохранить вспзчениый перлит при высоких температурах горения смеси в твердом виде, необходимо защищать его другим инертным огнеупорным материалом. В качестве такого материала смесь содержит материал на основе окиси алюминия - технический глинозем или корунд, который удовлетворительно смещивается с вспученным перлитом.

При этом высокие теплоизоляционные свойства смеси и огарка обеспечиваются только при использовании вспученного перлита определенного объемного веса и фракционного состава. Наилучшие результаты получают ири использовании вспученного иерлита с объемным весом 150-180 кг/м и размером частиц 0,2-1,2 мм. Использоваиие же более легкого перлита, особенно с объемным весом 50- 70 кг/м- и большим количеством мелких фракций (;0,2 мм), менее эффективно, так как такой перлит быстро расплавляется, и при этом образуется плотный тестообразный огарок с высокой теплопроводностью. В указанном случае значительно увеличиваются потери тепла в прибыльной части слитка.

Наличие в составе смеси небольших количеств (не более 5%) речного песка или кварца и плавикового щпата обеспечивает связывание отдельных зерен перлита в цельный каркас пористого огарка. Плавиковый шпат либо фториды других металлов (NaF, NasAlFe и др.) являются также с нитратом Na, К нли Ва катализаторами, необходимыми для устойчивого горения алюмииия. Так как углеродсодержащий материал в иредлагаемой экзотер.мической смеси (древесная мука) сгорает практически полностью, не происходит науглероживания металла в головной части слитка.

Содержание компонентов в смеси определяется ее назначением и связаиным с этим количеством алюминия в смеси. Так при отливке слитков небольщого развеса (до 2-3 т), кристаллизирующихся в течение короткого промежутка времени и имеющих относительно большие потери теила в прибыльной части, чем у слитков круиного развеса, для обеспечения эффективной работы экзотермической смеси в ее состав иеобходимо вводить до 28- 35% основного горючего компонента - алюминия, 12-15% древесной муки, около 10% нитрата Na или К, или Ва, по 3-5% речного песка и плавикового шпата, остальное - вспученный перлит и глинозем.

При отливке слитков крупного развеса (свыше 15 т), кристаллизующихся в течение длительного промежутка времени, необходимо иметь экзотермическую смееь, которая обесиечнвала бы в течеиие всего промежутка вре.мени нитание образующейся усадочной раковины жидким металлом. В этом случае в составе смеси можно иметь зиачительно меньщее количество (15-18%) самой дорогой составляющей - алюминия и, соответственно, меньшее количество древесной муки (5-7%) нитрата Na или К, или Ва (1-5%), причем в составе смеси возрастает доля инертных материалов- вспученного перлита (до 30-35%) и технического глинозема или корунда (до 35-40%). Между этими крайними слз чаями, в зависимости от развеса слитка, выбираются промежуточные составы смесей.

Предлагаемая экзотермическая смесь является эффективным утеилителем стальных слитков и имеет объемный вес в пределах 500- 600 расход смеси, в зависимости от ее состава и развеса слитка, 1,0-1,5 кг/т стали.

Пример 1. При отливке сортовых слитков весом 8-10 т в уширяющиеся книзу изложницы с тенлоизоляциоиными вкладышами используется экзотермическая смесь следующего состава, вес. %: алюминий в виде порошка, измельченной стружки, отходов алюминиевых сплавов 22; древесная мука 10; нитрат бария 5; вспученный перлит 24; технический глинозем или корунд 33; речной песок или кварц 3; плавиковый шпат 3.

Расход смеси 1,3-1,5 кг/т стали.

Пример 2. При отливке листовых слитков углеродистой и низколегированной стали весом 16-20 т используется экзотермическая смесь следующего состава, вес. %: алюминий 16; древесная мука 6; нитрат бария 3; вспученный оерлнт 28; технический глинозем 38; речной несок 4; плавиковый шнат 3.

Расход смеси 1,0-1,3 кг/т стали.

11 р и м ер 3. При отливке слитков небольшого развеса (2-3 т) используется смесь следующего состава, вес. %: алюминий 35; древесная мука 15; нитрат бария 10; вспученный перлит 16; технический глинозем 20; речной песок 1; плавиковый шпат 4.

Расход смеси 1,4-1,5 кг/т стали.

Пример 4. При отливке слитков 22-25 т используется смесь следующего состава, вес. %: алюминий 15; древесная мука 5; нитрат бария 1; вспученный перлит 35; технический глинозем 40; речной песок 3; плавиковый шпат 1.

Расход смеси 1,0-1,2 кг/т стали.

Пример 5. При отливке слитков весом 4-5 т используется смесь следующего состава, вес. %; алюминий 30; древесная мука 12; нитрат бария 8; вспученный перлит 18; технический глииозем 22; речной песок 5; плавиковый шпат 5.

Расход смеси 1,3-1,4 кг/т стали.

При разливке стали сверху экзотермическая смесь присаживается на зеркало металла в головную часть слитка сразу после его наполнения, а при разливке стали сифоном смесь на зеркало металла присаживается еще до окончания наполнения iоловной (прибыльной) части слитка.

Описываема; экзотермическая смсс может быть приготовле1;а путе.м механического смешивания ее исходных компонентов, степень измельчения которых должна быть, в основном, меньше 1 мм. При этом сначала смешиваются вспученный перлит и технический глинозем НЛП корунд, после чего в смесь добавляются остальные компоненты.

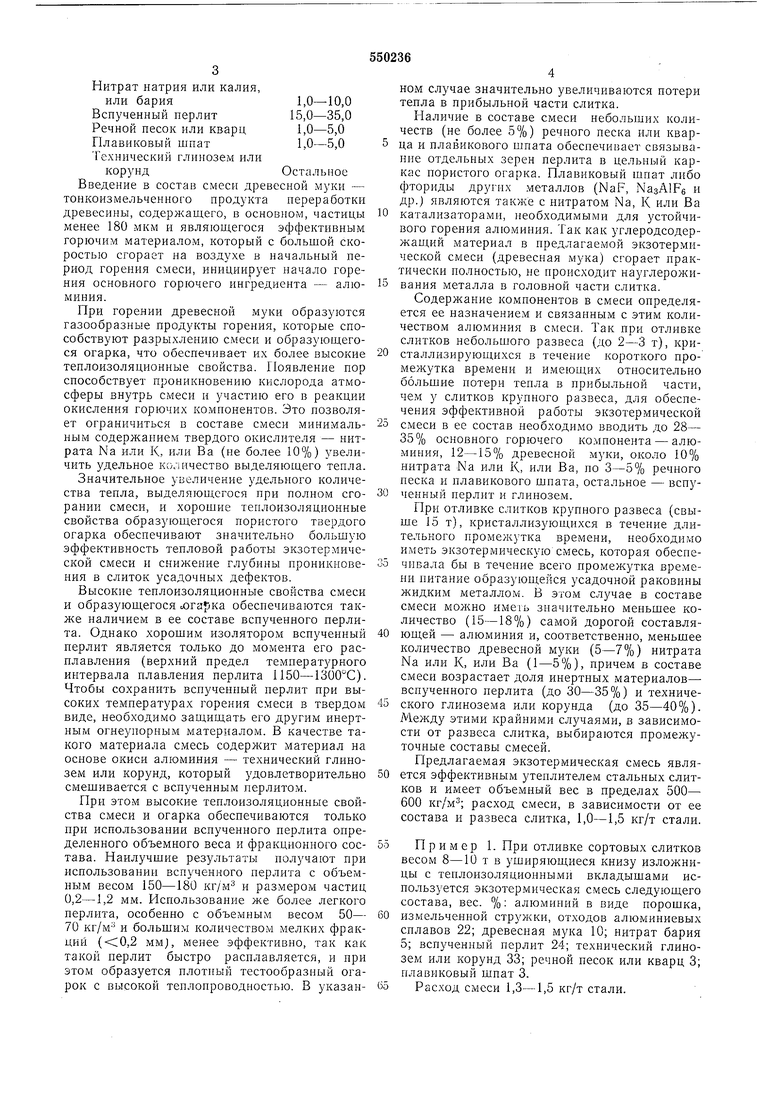

Состав, вес.

Предлагаемая смесь

Известная с.месь

При испытании предлагаемой и известной экзотермических смесей было установлено, что оиисываемая смесь более эффективна с точки зрения тепловой работы: смесь сгорает за 2- 3 мин после засыпки, образующийся при сгорании смеси огарок быстро темнеет, содержание AI (металлического) в огарке только 4%.

Для испытания были взяты экзотермические смеси следующего состава, вес. %:

Предлагаемая смесь Алюминиевый норощок11,0

Алюминиевая стружка12,0

Древесная мука10,0

Нитрат бария5,0

Вспученный перлит (объемный вес 170 кг/мм)24,0 Технический глинозем32,0 Речной песок3,0 Плавиковый шпат 3,0

Известная смесь Термообработанные измельченные отходы А1 (фольга)35,0 Алюминиевый порошок16,0 Древесные опилки -8,0 Молотый каменный уголь 10,0 Патриевая селитра1,0 Прокатная окалина1.,0 Кальцинированный карбонат магния 13,0 Вснученный перлит 13,0 Плавиковый шпат1,0 Сульфатный щелок 2,0 Экзотермические смеси указанных составов были испытаны при разливке стали марки 30 с отливкой на каждой из них двух слитков весом 45-50 кг. Температура металла перед заливкой в формы 1640-1650С. Расход смеси на утепление головной части одного слитка на каждой плавке 200 г.

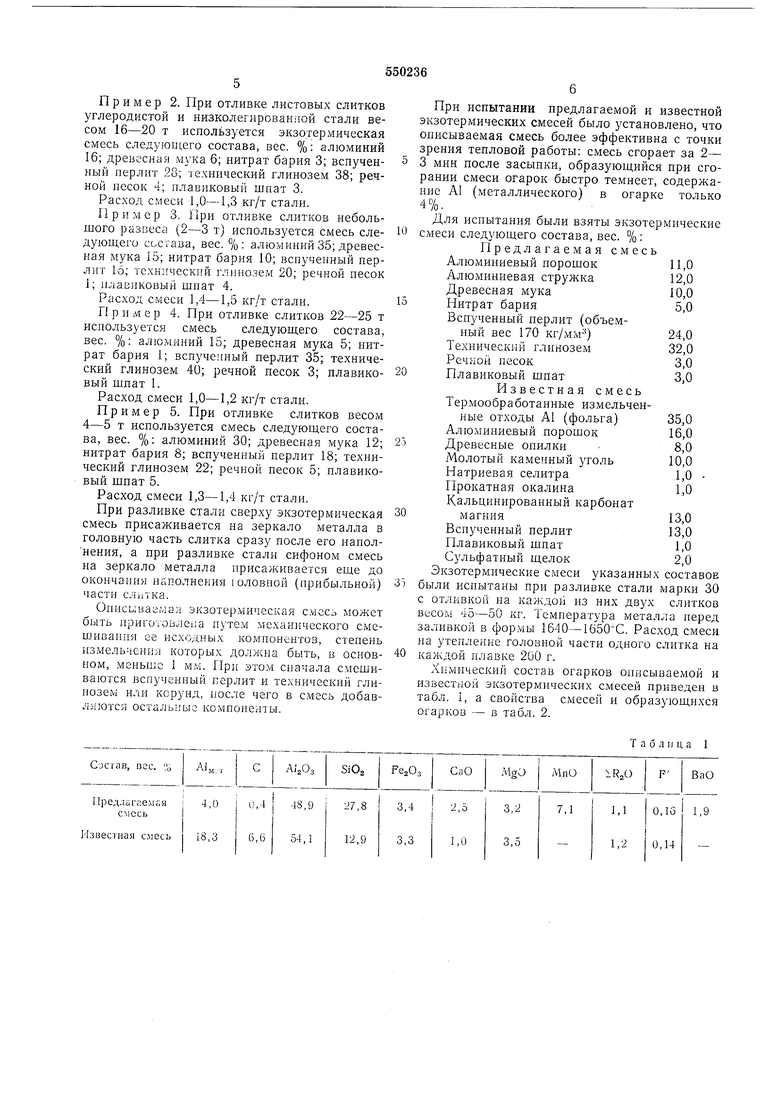

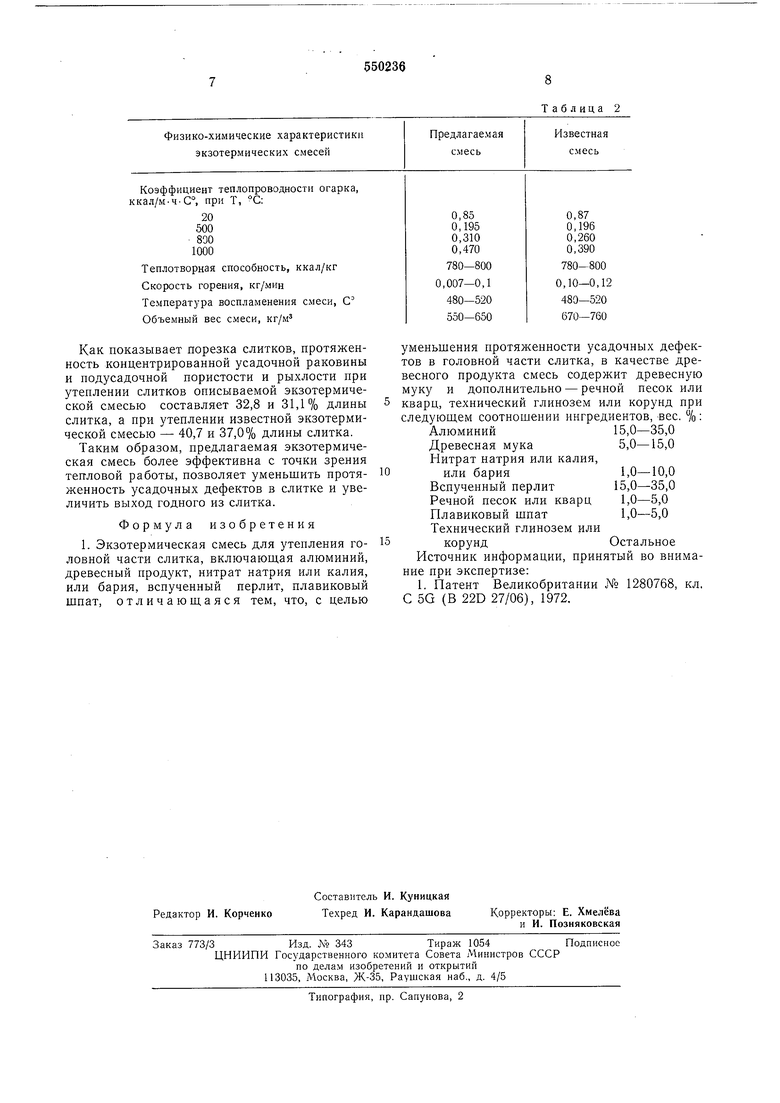

Химическнй состав огарков описывае.мой и известной экзотермических смесей приведен в табл. 1, а свойства смесей и образующихся огарков - в табл. 2.

Таблица 1

Как показывает порезка слитков, протяженность концентрированной усадочной раковины и нодусадочной пористости и рыхлости при утеплении слитков описываемой экзотермической смесью составляет 32,8 и 31,1% длины слитка, а при утеплении известной экзотермической смесью - 40,7 и 37,0% длины слитка.

Таким образом, предлагаемая экзотермическая смесь более эффективна с точки зрения тепловой работы, позволяет уменьшить протяженность усадочных дефектов в слитке и увеличить выход годного из слитка.

Формула изобретения

1. Экзотермическая смесь для утепления головной части слитка, включающая алюминий, древесный продукт, нитрат натрия или калия, или бария, вспученный перлит, плавиковый шпат, отличающаяся тем, что, с целью

уменьшения протяженности усадочных дефектов в головной части слитка, в качестве древесного продукта смесь содержит древесную муку и дополнительно - речной песок или кварц, технический глинозем или корунд при следующем соотношении ингредиентов, вес. %: Алюминий15,0-35,0

Древесная мука5,0-15,0

Нитрат натрия или калия, или бария1,0-10,0

Вспученный перлит15,0-35,0

Речной песок или кварц 1,0-5,0 Плавиковый шпат1,0-5,0

Технический глинозем или корундОстальное

Источник информации, принятый во внимание при экспертизе:

1. Патент Великобритании № 1280768, кл, С 5G (В 22D 27/06), 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для утепления головной части слитка | 1978 |

|

SU770649A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

| Экзотермическая смесь для утепления головной части слитка и способ ее приготовления | 1975 |

|

SU554074A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь для обогрева прибылей слитков | 1981 |

|

SU952430A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU548371A1 |

| Теплоизолирующая смесь | 1976 |

|

SU602298A1 |

| Экзотермическая утепляющая смесь | 1989 |

|

SU1736675A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| УТЕПЛЯЮЩИЙ СОСТАВ ДЛЯ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2315679C1 |

Авторы

Даты

1977-03-15—Публикация

1975-06-30—Подача