1 Изобретение относится к технологик силикатов и может быть использовано в промышленности строительных материалов в качестве глазури для керамических фасадных плиток. Известна глазурь, включающая следующие компоненты состава у мас.%: SiOj. 46,4-51,1; 8,0, 24,2-28 MgO 4,8-6,7; SrO 2,0-3,5; На,0 5,07,2; AljOj 1,0-1,6; CaO 6,9-11,0. Однако эта глазурь имеет повышен ный блекс, низкие термостойкость и белизну. Наиболее близкой к изобретению является глазурь, содержащая, мас.%: SiOj 31,0-43,0; ZnO ;11,5-18 BjOj 15,0-22,5; , 4,0-12,0; Na.O 5,0-7,5; CaO 10,0-15,0; ZnO 2, 7,5C2I.. , Недостатками известной глазури являются низкие морозостойкость и термостойкость, высокая степень бле ка, а также низкая текучесть при вы соких температурах. Кроме того, гла зурь при наплавлении имеет невысокое качество поверхности. Целью изобретения является повышение морозостойкости, термостойкос ти и получения бездефектного глазур го покрытия с юелковисто-матовой по верхностью. Указанная цель достигается тем, что матовая глазурь, включающая SlO BjO, , , CaO, ZnO, ZrOj,содержит указанные компрненты в следуюмас.%: щих количествах, SiOjj 57,3-67,2 14,4-16,5 В, О,

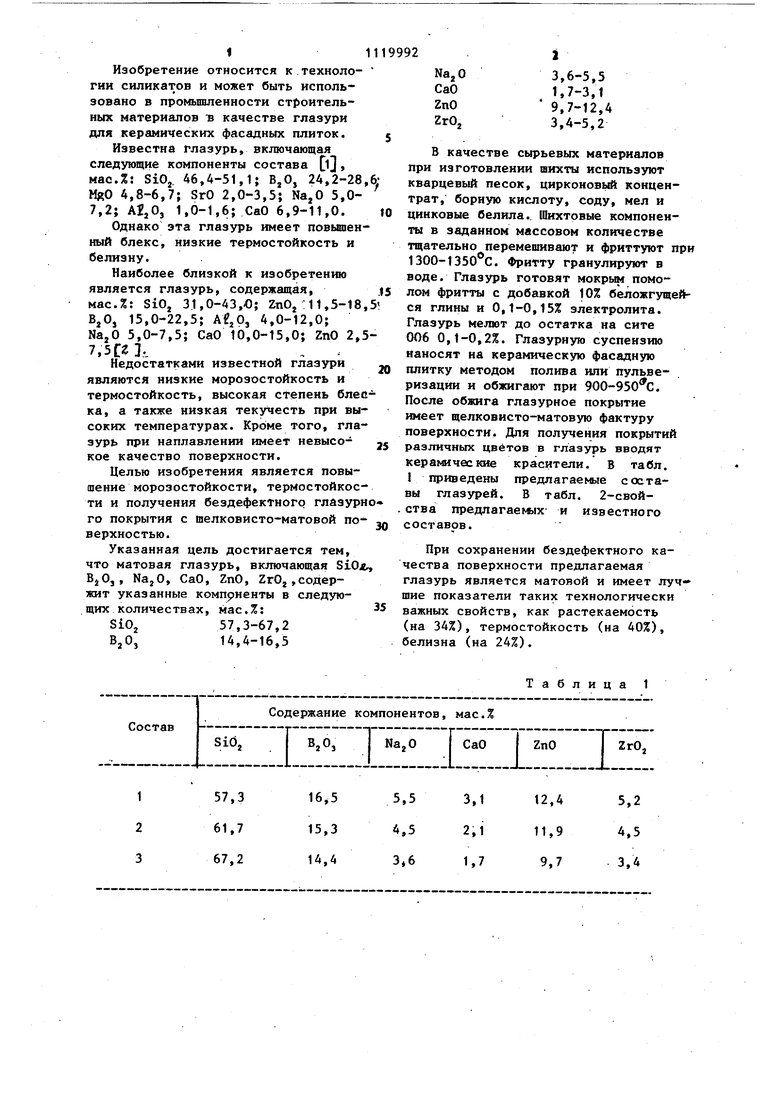

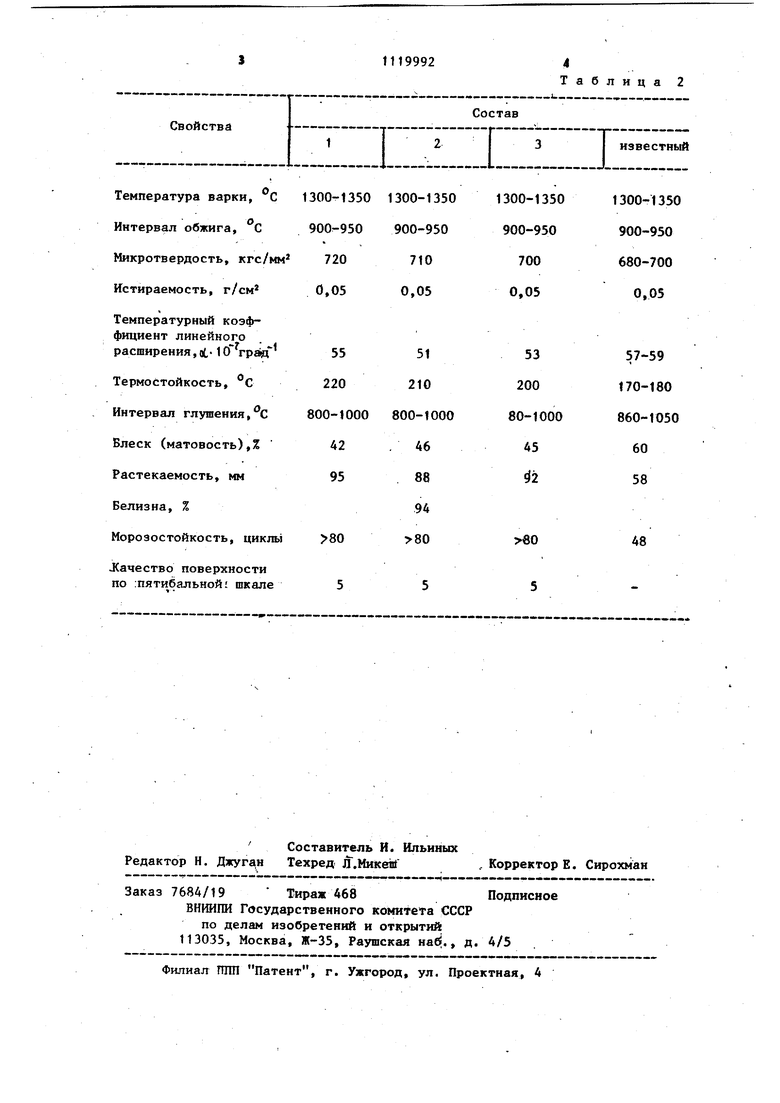

Таблица 1 2 3,6-5,5 1.7-3,1 9,7-12,4 3,4-5,2 В качестве сырьевых материалов при изготовлении шихты используют кварцевый песок, цирконовый концентрат, борную кислоту, соду, мел и цинковые белила.. Шихтовые компоненты в заданном массовом количестве тщательно перемещивают и фриттуют при 1300-1350 С. Фритту гранулируют в воде. Глазурь готовят мокрым помолом фритты с добавкой 10% беложгущейся глины и 0,1-0,15% злектролита. Глазурь мелют до остатка на сите 006 0,1-0,2%. Глазурную суспензию наносят на керамическую фасадную плитку методом полива или пульверизации и обжигают при 900-950 С. После обжига глазурное покрытие имеет щелковисто-матовую фактуру поверхности. Для получения покрытий различных цветов в глазурь вводят керамические красители. В табл. 1 приведены пpeдлaгae «e составы глазурей. В табл. 2-свойства предлагаекых- и известного составов. При сохранении бездефектного качества поверхности предлагаемая глазурь является матовой и имеет луч« шие показатели таких технологически важных свойств, как растекаемость (на 34%), термостойкость (на 40%), белизна (на 24%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1985 |

|

SU1351910A1 |

| Глазурь | 2016 |

|

RU2614818C1 |

| Глушеная глазурь | 1982 |

|

SU1144989A1 |

| ГЛАЗУРЬ | 2006 |

|

RU2322413C1 |

| Матовая глазурь | 1982 |

|

SU1070124A1 |

| Глазурь | 1978 |

|

SU767044A1 |

| Глушеная глазурь | 1983 |

|

SU1119993A1 |

| Глазурь | 1981 |

|

SU952793A1 |

| Глазурь | 1982 |

|

SU1143704A1 |

| Прозрачная глазурь | 1984 |

|

SU1152940A1 |

МАТОВАЯ ГЛАЗУРЬ, включающая SiOj, BjOj, NajO, CaO, ZnO, ZrOj, отличающаяся тем, что, с целью повьппения морозостойкости, термостойкости и пол5гчения бездефектного глазурного покрытия с шелковистоматовой поверхностью, она содержит указанные компоненты в следующих количе ствах,мае.%: SiOj57,3-67,2 Б ОЗ14,4-16,5 3,6-5,5 NajO 1.773,1 Cap 9,7-12,4 ZnO 3,4-5,2 ZrO, § (Л с

16,5

57,3 61,7 15,3 14,4 67,2

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-10-23—Публикация

1983-06-03—Подача