Изобретение относится к составгил глазурей, применяемых для покрытия керамических плиток внутренней и наружйой облицовки. Известна глазурь, содержащая,мае. 5,40-8,50; ZrO 6,40-7,40; ZnO 4,30-5,80; MgO 0,03-0,3; CaO 10-13; , 17-21; 4,4-10; K.p 1,9-3,2; F2,8-5; SiO остальное 11 Однако эта глазурь имеет низкую термостойкость (200°С) и узкий интер вал обжига (60°С). Наиболее близкой к изобретению является глазурь, включгиощая,мас.%: AljO, 3,9-9,8; MgO 0,3-0,5; ,8 17,6; ВаО 6,0-11,8; 1,2-1,7; NajO 1,6-1,9; СаО 2,5-3,6; ZrOj 4,0 6,6; ZnO 7,9-9,9; SiO остальное 2j Недостатком известной глазури так же является сравнительно низкая термостойкость (250°С) и относительно узкий интервал обжига (50°С). Целью изобретения является повышение термостойкости и расширение интервала обжига. Поставленная цель достигается тем что глазурь, включающая SiOj ; AljQ. Zr02; СаО; MgO; ZnO; в слесодержит указанные компоненты дующих количествах, мас.%:

(54) ГЛАЗУРЬ 43,81-49,25 12,42-13,27 14,89-17,0 3,42-4,66 5,51-7,05 2,64-3,04 8,01-9,63 1,45-1,68 1,37-1,60 В кд естве основных компонентов для получения глазури используют, мас.%: перлит, например, Арагацкого месторождения 45-47f борную кислоту 20-25 окись цинка 6-8; мел 3-5; глинозем 2-3 доломит 7-9{ циркон 5-7. Ликвационно-ситаллизованная структура, глазури, создавшаяся увеличением содержания окислов двухвалентных элементов (СаО, MgO), в результате повышения прочности на разрыв глазури под влиянием объемной тонкодисперсной кристаллизации обеспечивает ее высокую термостойкость и стабильность глушения глазури в широком интервале обжита. Глазурь готовят следующим образом. Составные части массы тщательно измельчают, перемешивает и.фриттуют при .

После грануляции фритту перемалывают в мокром виде до толщины, обеспечивающей прохождение через сито 10000 атв./см, и затем полученную глазурную суспензию наносят на поверх нбсть керамических изделий методом 5 пульверизации или полива, после чего образцы сушат к обжигают в пределах температур 900-1050 0.

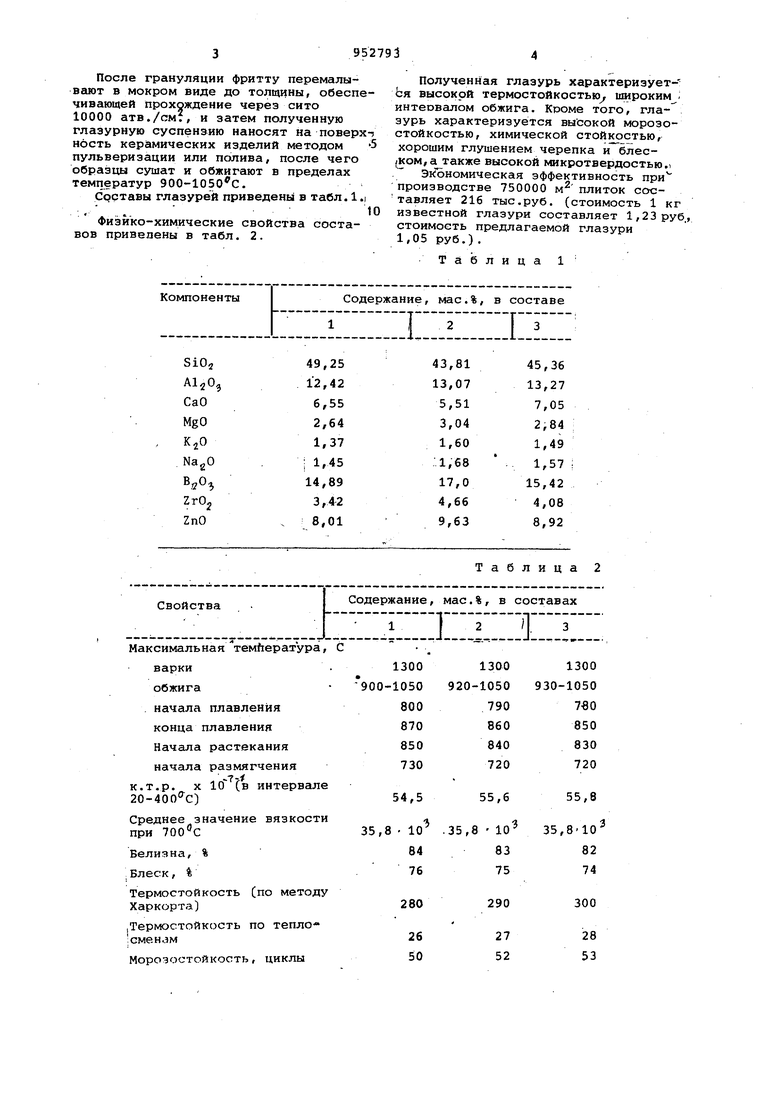

Составы глазурей приведены в табл. l.i

ж -

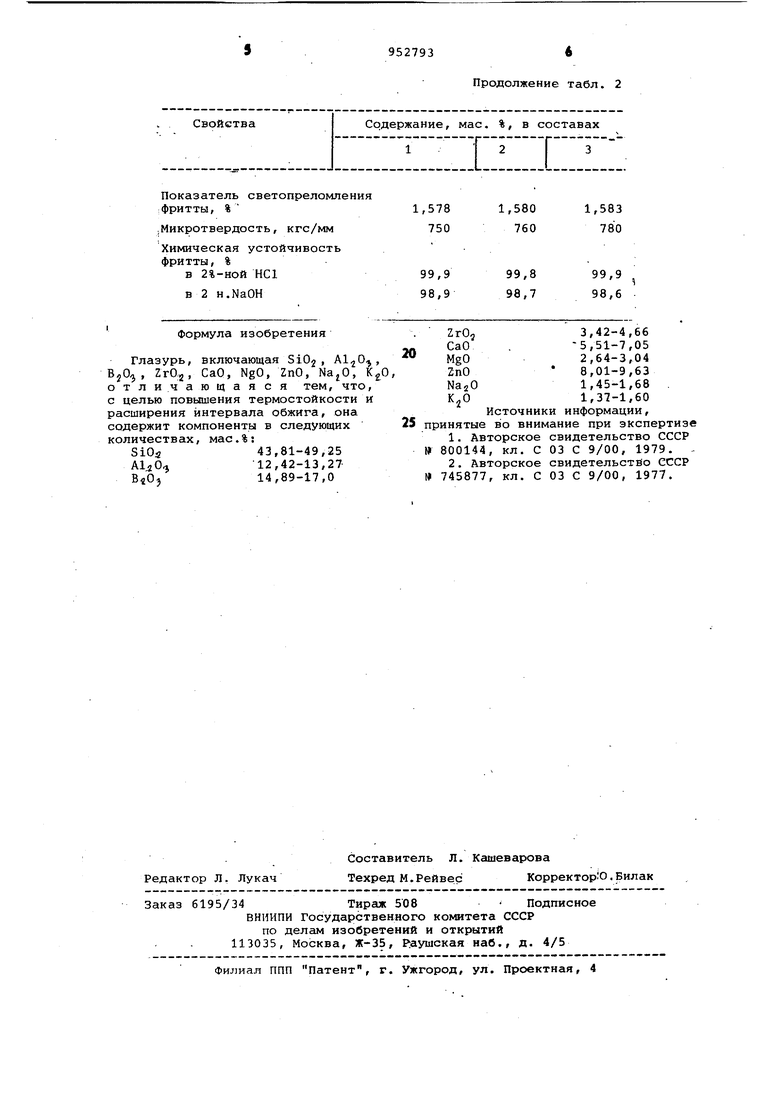

физико-химические свойства составов привалены в табл. 2.

Полученная глазурь характеризуетЬя высокой термостойкостью широким . интеовалом обжига. Кроме того, гла- зурь характеризуется высокой морозостойкостью, химической стойко стью, хорошим глушением черепка и блес ом,а также высокой микротвердостью.i

ЭкЪномическая эффективность при производстве 750000 плиток составляет 216 тыс.руб. (стоимость 1 кг известной глазури составляет 1,23руб. стоимость предлагаемой глазури 1,05 руб.).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1982 |

|

SU1114639A1 |

| Глазурь | 1982 |

|

SU1100260A1 |

| Глазурь | 1982 |

|

SU1073198A1 |

| Глазурь | 1983 |

|

SU1165651A1 |

| Глушеная глазурь | 1982 |

|

SU1144989A1 |

| Глушеная глазурь | 1980 |

|

SU935488A1 |

| Глушеная глазурь | 1982 |

|

SU1096244A1 |

| Глушеная глазурь | 1983 |

|

SU1098919A1 |

| Матовая глазурь | 1982 |

|

SU1070124A1 |

| Глазурь | 1982 |

|

SU1143704A1 |

Таблица 2 Показатель светопреломления ,фритты, %1,578 .,Микротвердость, кгс/мм750 Химическая устойчивость фритты, % в 2%-ной НС199,9 в 2 H.NaOH98,9

Формула изобретения

Глазурь, включающая SiO, , BjO , ZrOj, CaQ, NgO, ZnO, , отличающаяся тем, что, с целью повышения термостойкости и расширения интервала обжига, она содержит компоненты в следующих количествах, мас.%:

SiOa43,81-49,25

,42-13,27

B«0j14,89-17,0

Продолжение табл. 2

3,42-4,66

ZrO, -5,51-7,05

СаО

0 2,64-3,04

MgO 8,01-9,63

ZnO 1,45-1,68 .

NajO 1,37-1,60

Источники информации,

5 принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1981-01-19—Подача