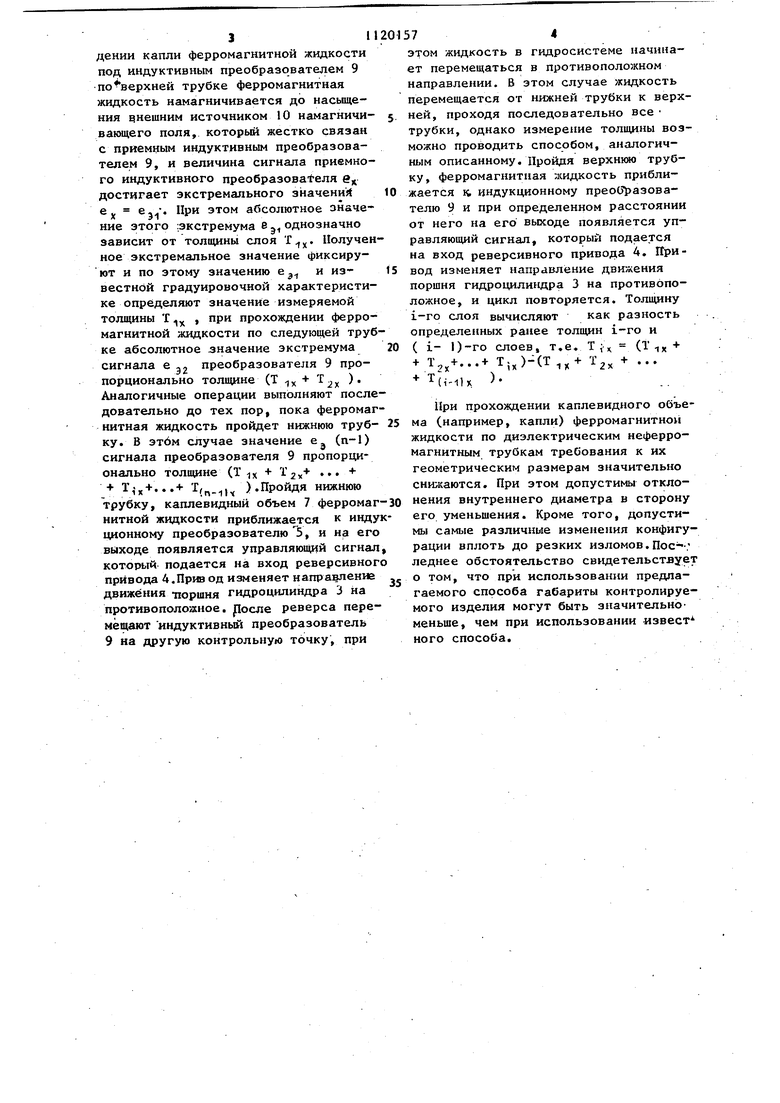

сл vl i . Изобретение относится к неразру-тающему контролю и может быть исполь зовано для измерения толщины слоев многослойных крупногабаритных объектов, Известен способ измерения толщины слоев непроводящих многослойных объектов, заключающийся в том, что между слоями изделения размещают диэлектрические иеферромагнитные трубки, устанавливают на поверхности изделия индуктивный преобразователь перемещают по диэлектрическим неферромагнитным трубкам предварительно намагниченный ферромагнитный шарик, регистрируют сигналы индуктивного преобразования и по полученным сигналам определяют толщины слоев CJ 3 Недостаток данного способа состоит в низкой надежности контроля, что связано с возможностью изменения электромагнитного взаимодействия индуктивного преобразователя с предварительно намагниченным шариком из-за вращения последнего в процессе перемещения и возникающих при этом погрешностей. Наиболее близким к изобретению по технической сущности является спо соб измерения толщины слоев, заключающийся в том, что при изготовлении изделия между его слоями размещают диэлектрические неферромагнитные трубки, устанавливают на поверхности изделия индуктивный преобразователь перемещают по диэлектрическим неферромагнитным трубкам предварител1 но намагниченное ферромагнитное теЛо, выполненное в виде эллипсоида вращения, регистрируют сигналы индуктивно го преобразователя под воздействием перемещений намагниченного ферромагнитного тела и по полученный сигналам определяют толщины слоев 2 . Однако известный способ не обладает необходимой надежностью контроля, что связано с возможностью закли .нивания перемещаемого эллипсоида. Кроме того, способ не пригоден для контроля толщины слоев изделий после термообработки, так fcaK при этом происходит деформация диэлектрических трубок, препятствующая перемеще нйям эллипсоида. Цель изобретения - повышение надежности и расширение области приме нения. 572 . Поставленная цель достигается тем, что согласно способу измерения толщины слоев, заключающемуся в том, что при изготовлении изделия между его слоями размещают диэлектрические неферромагнитные трубки,устанавливают на поверхности-изделия индуктивный преобразователь, перемещают по диэлектрическим неферромагнитным трубкам ферромагнитное тело, регистрируют сигналы индуктивного преобразователя под воздействием перемещений намагниченного ферромагнитного тела и по полученным сигналам определяют толщины слоев, ферромагнитное тело выполняют в виде каплевидного объема ферромагнитной жидкости и перемещают последнюю с помощью не смешивающейся с ней диэлектрической неферромагнитной жидкости, .а намагничивание ферромагнитного тела выполняют с помощью источника магнитного поля, жестко .. - связанного с индуктивным преобразователем. На чертеже представлено устройство реализующее предлагаемый способ. Устройство содержит последовательно соединенные диэлектрические трубки I, заложенные между слоями 2 изделия и соединенные с двумя вxoдa ш гидроцилиндра 3, поршень которого соединен с выходом реверсивного привода 4, а его входы соединены с выходами счетчиков 3 и 6, например индукционных, расположенных на входе и выходе диэлектрических трубок 1 в изделие. Во всем объеме трубок 1 находится диэлектрическая неферромагнитная жидкость с каплевидным объемом 7 несмачивающейся с ней ферромагнитной жидкости. На поверхности изделия 8 расположены индуктивный преобразователь 9и жестко с ним связанньв источник 10намагничивающего поля, например постоянный магнит. Рекомендуется использовать магнитомягкую жидкость. Способ осуществляется следующим образом. Накладывают индуктивный преобразователь 9 на поверхность контролируемого изделия 8 над межслойным элементом, под действием реверсивного привода 4 порщень гидроцилиндра 3 приводит в движение диэлектрическую нёферромагнитную жидкость с каплевидным объемом 7 несмешивающейся с ней ферромагнитной жидкости. При прохождении капли ферромагнитной жидкости под индуктивным преобразователем 9 по верхней трубке ферромагнитная жидкость намагничивается до насыщения щнешним источником 10 намагничивающего поля, который жестко связан с приемным индуктивным преобразователем 9, и величина сигнала приемного индуктивного пpeoбpaзoвateля вц достигает экстремального значений е j е, . При этом абсолютное значение этого экстремума е -, однозначно зависит от толщины слоя . Получен ное экстремальное значение фиксируют и по этому значению е и известной градуировочной характеристике определяют значение измеряемой толщины Т , при прохождении ферромагнитной жидкости по следующей труб ке абсолютное значение экстремума сигнала е ,2 преобразователя 9 пропорционально толщине (Т X + Т .J ). Аналогичные операции выполняют после довательно до тех пор, пока ферромаг нитная жидкость пройдет нижнюю трубку. В этбм случае значение е (п-1) сигнала преобразователя 9 пропорционально толщине (Т 1х + Ч-гх + Т, + ...+ Т,.,).Пройдя нижнюю трубку, каплевидный объем 7 ферромагнитной жидкости приближается к индук ционному преобразователю 5, и на его выходе появляется управляющий сигнал который подается на вход реверсивного привода 4.Прив од изменяет направление движения поршня гидроцилиндра 3 на противоположное, росле реверса перемещают индуктивный преобразователь 9 на другую контрольную точку, при этом жидкость в гидросистеме начинает перемещаться в противоположном направлении. В этом случае жидкость перемещается от нижней трубки к верхней, проходя последовательно все трубки, однако измерение толщины возможно проводить способом, аналогичшлм описанному. Пройдя верхнюю трубку, ферромагнитная жидкость приближается It индукционному преоУразователю 9 и при определенном расстоянии от него на его выходе появляется управляющий сигнал, который подается на вход реверсивного привода 4. Привод изменяет направление движения поршня гидроцилиндра 3 на противоположное, и цикл повторяется. Толщину i-ro слоя вычисляют как разность определенных ранее толщин i-ro и ( i- 1)-го слоев, Т....-ь Т,,)-(,,+ Т2, - (МЬ При прохождении каплевидного объема (например, капли) ферромагнитно11 жидкости по диэлектрическим неферромагнитным трубкам требования к их геометрическим размерам значительно сни;каются. При этом допустимы отклонения внутреннего диаметра в сторону его уменьшения. Кроме того, допустимы самые различные изменения конфигурации вплоть до резких изломов. леднее обстоятельство свидетельствует о том, что при использовании предпагаемого способа габариты контролируемого изделия могут быть значительноменьше, чем при использовании извест ного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения толщины слоев | 1982 |

|

SU1051369A1 |

| Способ измерения толщины слоев | 1980 |

|

SU1037059A2 |

| Способ измерения толщины слоев | 1988 |

|

SU1610239A1 |

| Способ измерения толщины слоев | 1987 |

|

SU1523899A1 |

| Способ измерения толщины слоев | 1980 |

|

SU929998A1 |

| Способ измерения толщины слоев | 1979 |

|

SU807043A1 |

| Электромагнитный способ контроля качества ферромагнитных материалов под защитным неферромагнитным слоем | 1973 |

|

SU563612A1 |

| СВЕРХПРОВОДНИКОВЫЙ СПИНОВЫЙ ВЕНТИЛЬ | 2010 |

|

RU2442245C1 |

| Способ вихретокового измерения параметров электропроводящих изделий | 1989 |

|

SU1689753A1 |

| ИНДУКТОР ВИХРЕВЫХ ТОКОВ ДЛЯ МАГНИТОГРАФИЧЕСКОЙ ДЕФЕКТОСКОПИИ И СКАНЕР НА ЕГО ОСНОВЕ | 2009 |

|

RU2464555C1 |

СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ШЮЕВ, заключающийся в том, что при изготовлении изделия между его слоями размещают диэлектрические неферромагнитные трубки, устанавливают на поверхности изделия индуктивный преобразователь, перемещают по диэлектрическим неферромагнитным трубкам ферромагнитное тело, регистрируют сигналы индуктивного преобразователя под воздействием перемещений намагниченного ферромагнитного тела и по полученным сигналам определяют толщины слоев, отличающийс я тем, что, с целью повьпаения надежности и расширения области применения , ферромагнитное тело выполняют в виде каплевидного объема ферромагнитной жидкости и перемещают последнкйо с помощью не смешивающейся с ней диэлектрической неферромагнитной жидкости, а намагничивание ферромагнитного тела выполняют с помощью источника магнитного поля, W жестко связанного с индуктивным преобразователем.

| I | |||

| Способ измерения толщины слоев | 1980 |

|

SU929998A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ измерения толщины слоев | 1982 |

|

SU1051369A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-23—Публикация

1983-07-22—Подача