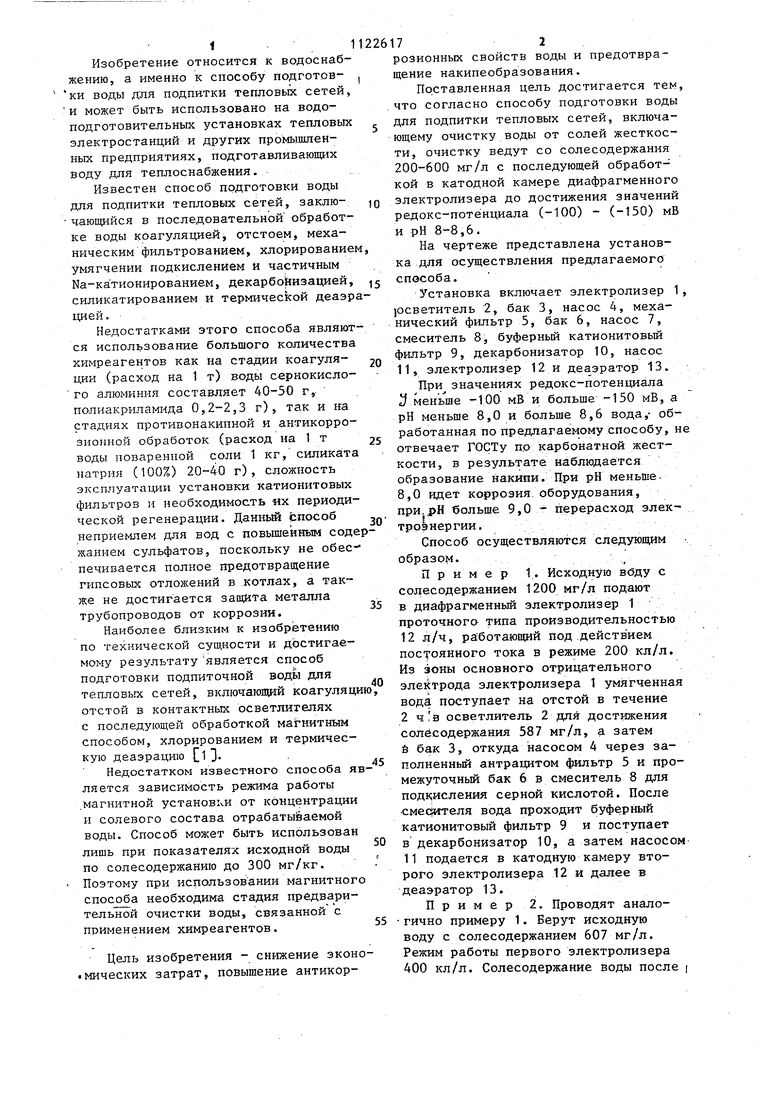

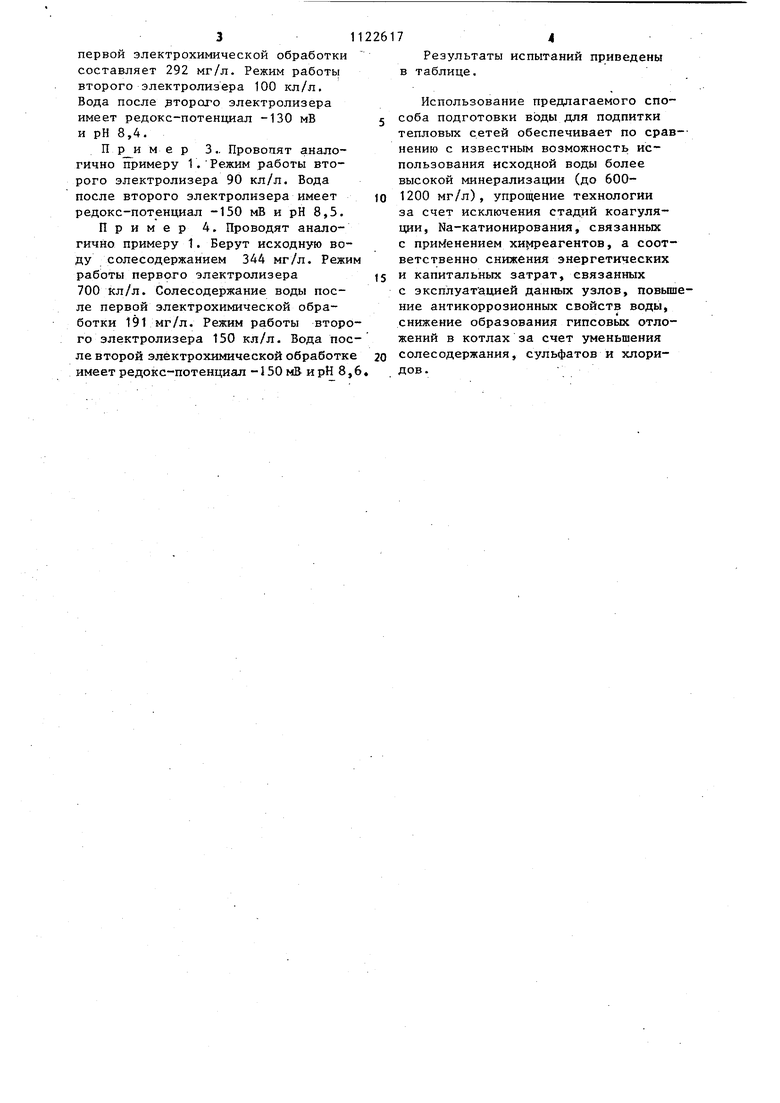

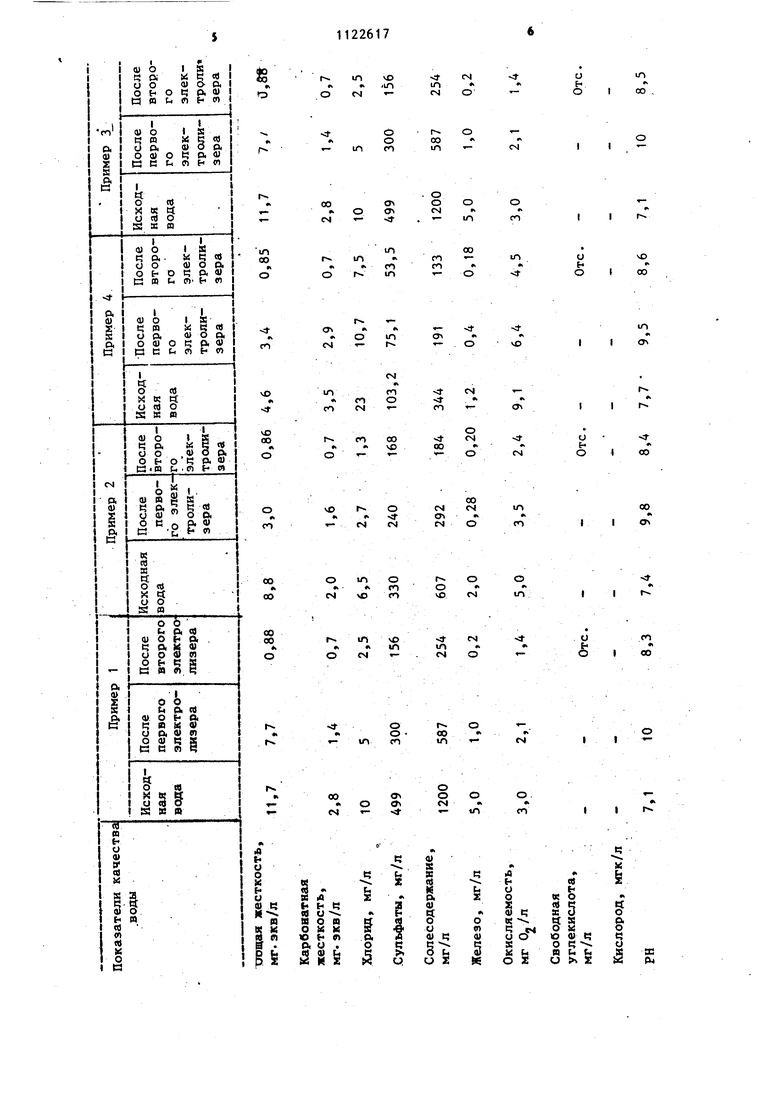

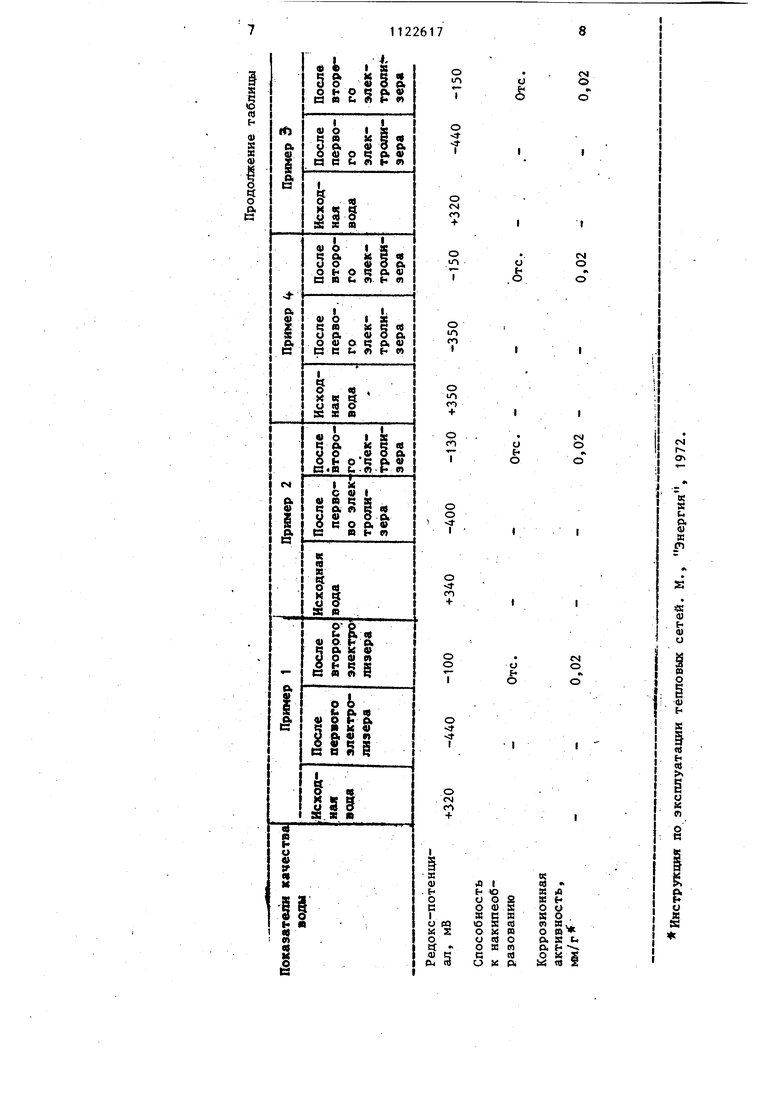

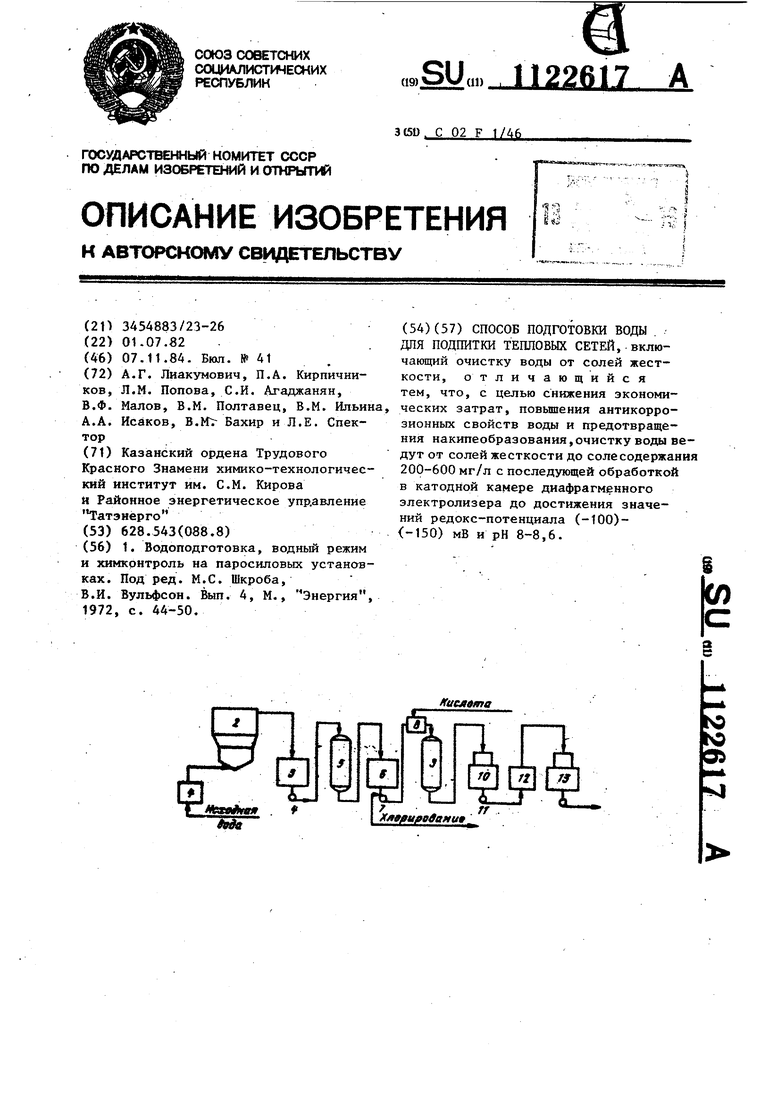

Изобретение относится к водоснабжению, а именно к способу подготовки воды для подпитки тепловых сетей и может быть использовано на водоподготовительных установках тепловых электростанций и других промь111щенных предприятиях, подготавливающих воду для теплоснабжения, Известен способ подготовки воды для подпитки тепловых сетей, заклю чающийся в последовательной обработке воды коагуляцией, отстоем, механическим фильтрованием, хлорирование умягчении подкислением и частичным Na-катионированием, декарбо йизацией силикатированием и термической деаэр цией. Недостатками этого способа являют ся использование большого количества химреагентов как на стадии коагуляции (расход на 1 т) воды сернокисло го алюминия составляет 40-50 г,полиакриламида 0,2-2,3 г), так и на стадиях противонакипной и антикоррозионной обработок (расход на 1 т воды поваренной соли 1 кг, силикат натрия (100%) 20-40 г), сложность эксплуатации установки катионитовых фильтров и необходимость «х периоди ческой регенерации. Данный способ неприемлем для вод с повьшейным сод жанием сульфатов, поскольку не обес печивается полное предотвращение гипсовых отложений в котлах, а также не достигается защита металла трубопроводов от коррозии. Наиболее близким к изобретению по технической сущности и достигаемому результату яво1яется способ подготовки подпиточной воды для тепловых сетей, включающий коагуляц отстой в контактных осветлителях с последующей обработкой магнитным способом, хлорированием и термическую деаэрацию Cl3Недостатком известного способа я ляется зависимость режима работы .магнитной установки от концентрации и солевого состава отрабаты ваемой воды. Способ может быть использован лишь при показателях исходной воды по солесодержаншо до 300 мг/кг. Поэтому при использовании магнитног споена необходима стадия предварительной очистки воды, связанной с применением химреагентов. Цель изобретения - снижение эконо мических затрат, повышение антикоррозионных свойств воды и предотвращение накипеобразования. Поставленная цель достигается тем, что согласно способу подготовки воды для подпитки тепловых сетей, включающему очистку воды от солей жесткости, очистку ведут со солесодержания 200-600 мг/л с последующей обработкой в катодной камере диафрагменного электролизера до достижения значений редокс-потёнциала (-100) - (-150) мВ и рН 8-8,6, На чертеже представлена установка для осуществления предлагаемого способа. Установка включает электролизер 1, рсветитель 2, бак 3, насос 4, механический фильтр 5, бак 6, насос 7, смеситель 8, буферньй катионитовый фильтр 9, декарбонизатор 10, насос 11, электролизер 12 и деаэратор 13. При значениях редокс-потёнциала меньше -100 мВ и больше -150 мВ, а рН меньше 8,0 и больше 8,6 вода,- обработанная по предлагаемому способу, не отвечает ГОСТу пр карбонатной жесткости, в результате наблюдается образование накипи. При рН меньше. 8,0 идет коррозия, оборудования, при.рН больше 9,0 - перерасход электроэнергии. Способ осуществляются следующим образом. Пример 1 . Исходную всЗду с солесодержанием 1200 мг/л подают в диафрагменньй электролизер 1 проточного типа производительностью 12 л/ч, работающий под .действием постоянного тока в режиме 200 кл/л. Из зоны основного отрицательного электрода электролизера 1 умягченная вода поступает на отстой в течение 2 осветлитель 2 дли достижения солесодержания 587 мг/л, а затем 6 бак 3, откуда насосом 4 через заполненньш антрацитом фильтр 5 и промежуточный бак 6 в смеситель 8 для подкисления серной кислотой. После смесителя вода проходит буферный катионитовый фильтр 9 и поступает в декарбонизатор 10, а затем насосом 11 подается в катодную камеру второго электролизера 12 и далее в деаэратор 13. Пример 2. Проводят аналогично примеру 1. Берут исходную воду с солесодержанием 607 мг/л. Режим работы первого электролизера 400 кл/л. Солесодержание воды после i

311

первой электрохимической обработки составляет 292 мг/л. Режим работы второго электролизера 100 кл/л. Вода после эторого электролизера имеет редокс-потенциал -130 мВ и рН 8,4.

П мер 3.. Провопят аналогично примеру 1.Режим работы второго электролизера 90 кл/л. Вода после второго электролизера имеет редокс-потенциал -150 мВ и рН 8,5.

Пример 4. Проводят аналогично примеру 1. Берут исходную воду солесодержанием 344 мг/л. Режим работы первого электролизера 700 кл/л. Солесодержание воды после первой электрохимической обработки 191 мг/л. Режим работы второго электролизера 150 кл/л. Вода после второй электрохимической обработке имеет редокс-потенциал -150мБирН 8,6

2617

Результаты испытаний приведены в таблице.

Использование предлагаемого спо5 соба подготовки воды для подпитки тепловых сетей обеспечивает по сравнению с известным возможность использования исходной воды более высокой минерализации (до 60010 1200 мг/л), упрощение технологии за счет исключения стадий коагуляции, Na-катионирования, связанных с применением хи 4реагентов, а соответственно снижения энергетических

J5 и капитальных затрат, связанных

с эксплуатацией данных узлов, повышение антикоррозионных свойств воды, снижение образования гипсовых отложений в котлах за счет уменьшения

20 солесодержания, сульфатов и хлоридов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ВОДЫ ДЛЯ ТЕПЛОЭНЕРГЕТИКИ | 1996 |

|

RU2096336C1 |

| Способ подготовки обессоленной воды | 1982 |

|

SU1122616A1 |

| Установка для обработки воды | 1980 |

|

SU874655A1 |

| Способ регенерации Na- и Н катионитовых фильтров | 1985 |

|

SU1386289A1 |

| Установка для обработки воды | 1973 |

|

SU454180A1 |

| Способ подготовки добавочной воды | 1984 |

|

SU1263642A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЧНО ДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ | 2004 |

|

RU2286840C2 |

| Способ опреснения воды (варианты) | 2017 |

|

RU2655995C1 |

| Способ регенерации N @ -катионитовых фильтров | 1990 |

|

SU1783992A3 |

| Способ приготовления подпиточной воды теплосети | 1985 |

|

SU1303562A1 |

СПОСОБ ПОДГОТОВКИ ВОДЫ . ДЛЯ подпитки ТЕПЛОВЫХ СЕТЕЙ,.включающий очистку воды от солей жесткости, отличающийся тем, что, с целью снижения экономических затрат, повьшения антикоррозионных свойств воды и предотвращения накипеобразования,очистку воды ведут от солей жесткости до солесодержания 200-600 мг/л с последующей обработкой в катодной камере диафрагменного электролизера до достижения значений редокс-потенциала (-100)) мВ и рН 8-8,6. Кисллта

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Водоподготовка, водный режим и химкрнтроль на паросиловых установках | |||

| Под ред | |||

| М.С | |||

| Шкроба, В.И | |||

| Вульфсон | |||

| Вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1984-11-07—Публикация

1982-07-01—Подача