Изобретение относится к области физической активации воды, а именно к способам подготовки воды для тепловых сетей, и может быть использовано на водоподготовительных установках тепловых электростанций и на предприятиях, подготавливающих воду для теплоснабжения, либо для промышленных процессов, в которых существенными являются вязкостно-коагуляционные свойства воды, в частности, для тех, в которых вода используется для затворения бетонных, силикатных, глиняных или других вяжущих растворов.

Известен способ подготовки воды для тепловых сетей [1] включающий коагуляцию, отстой в контактных осветлителях с последующей обработкой магнитным полем, хлорирование и термическую диаэрацию.

Недостатком способа является зависимость эффективности работы омагничивающих аппаратов от изменения скорости пропускания воды в аппарате и от концентрации и солевого состава обрабатываемой воды. Способ может быть применен лишь при показателях исходной воды по солесодержанию до 300 мг/кг и при стабильности режима расхода воды не хуже 30% от оптимума. Поэтому при использовании магнитного способа необходима зачастую стадия предварительной очистки воды, что связано с применением химреагентов. На магистралях со значительной нестабильностью водорасхода этот метод вообще неприемлем.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки воды подпитки тепловых сетей [2] при котором исходную воду подают в диафрагменный электролизер, работающий под действием постоянного тока в режиме от 200 до 700 Кл/литр (200 700 Ккл/м3). Из зоны основного отрицательного электрода электролизера вода поступает на отстой в течение 2 час в осветлитель, а затем через заполненный антрацитом фильтр в смеситель для подкисления серной кислотой. После подкисления вода проходит буферный катионовый фильтр, поступает в декарбонизатор, а затем в катодную камеру второго электролизера и далее в диаэратор. В катодной камере второго электролизера обрабатывают воду до достижения значений редокс-потенциала 100 150 мВ и значений pH 8 8,6.

Недостатком этого способа являются достаточно большие энергетические затраты, малый коэффициент использования рабочего тока, так как в силу принципиальных особенностей устройства диафрагменных электролизеров только 50% всей обработанной воды (католит) идет в технологический процесс, а остальные 50% обработанной воды (анолит) не используются и должны быть утилизированы. Согласно технологическому циклу для работы электролизера в катодную камеру необходимо добавлять химические реагенты. Использование в технологическом цикле 2-х электролизеров вдвое увеличивает энергетические затраты, расход химикатов, потребность в дополнительных площадях. Согласно предлагаемому технологическому циклу, после первого электролизера вода должна отстаиваться не менее двух часов, что требует достаточно больших дополнительных емкостей

осветлителя и еще одной промежуточной емкости. Следовательно, использовать данный способ на уже работающих котельных из-за отсутствия нужных дополнительных площадей вряд ли удастся. Для барботации воды в осветлителе необходимы компрессоры или баллоны со сжатым газом. Кроме того, для подачи воды в фильтр, в смеситель, а затем в декарбонизатор и катодную камеру второго электролизера необходимо использовать дополнительные насосы.

Способ требует более чем удвоенного расхода воды.

Данный способ является наиболее близким по технической сущности и достигаемому результату.

Цель изобретения снижение экономических затрат, предотвращение накипеобразования, достижение большей универсальности по отношению к изменениям эксплуатационных режимов обрабатываемых водных магистралей, возможность производить обработку воды на уже работающих теплопунктах.

Цель достигается тем, что, как и в известном способе подготовки воды подпитки тепловых сетей, включающем воздействие на нее электрического поля, воду пропускают между электродами, на которые подают переменную или постоянную разность потенциалов, выбирая скорость течения воды и величину электротока таким образом, чтобы насыщенность зарядом прошедшей между электродами воды в зависимости от материала электродов и их полярности была не менее 8,0 25 килокулон на метр кубический, с дальнейшим удалением из воды шлама, содержащего соли накипи, с помощью шламосборников, отстойников или фильтров.

В основе метода лежит известный факт, заключающийся в том, что при наличии в воде достаточно большого количества зародышей твердой фазы, выполняющих роль центров кристаллизации, соли жесткости при нагревании воды или совсем не выделяются из нее, поскольку рост кристаллов останавливается на стадии микрокристаллизации, или выделяются в виде мелкодисперсного шлама, не оседающего на стенках теплоагрегатов. Роль таких центров кристаллизации могут выполнять ионы металлов, имеющих электронное сродство с ионами солей жесткости, выделяющиеся из электродов при электролизе. Вторичными эффектами являются уменьшение коэффициента вязкости воды, уменьшение коэффициента поверхностного натяжения и интенсификации коагуляции взвешенных частиц, что также приводит к облегчению удаления из воды шлама, содержащего соли накипи. Значение насыщенности зарядом прошедшей между электродами воды, необходимое и достаточное для получения противонакипного эффекта, было установлено чисто экспериментально. Оно зависит не только от величины идущего между электродами электротока, но и от состава электродов и их полярности. Для алюминиевого анода и медного катода его минимальное значение составляет 8,0 килокулон на метр кубический. Большая насыщенность зарядом только увеличивает противонакипный эффект. Верхняя граница плотности насыщения зарядом ограничивается только экономическими соображениями.

Эффективность активации определяли по методике, описанной в [5] Плотность насыщения зарядом (заряд единицы объема) рассчитывали по формуле:

q=I•t/V,

где I ток, текущий между электродами, в амперах;

t время прохождения тока в секундах;

V объем воды, прошедшей между электродами за время t, в кубометрах.

Способ осуществляли следующим образом. Был изготовлен аппарат, представляющий собой герметичный объем, выполненный таким образом, что вода в нем могла протекать только между электродами, расстояние между которыми могли изменять от 2 до 15 мм. Площадь электродов могли изменять в четыре раза. В качестве электродов были использованы комбинации из следующих пар материалов: алюминий, сталь-3, медь, сталь марки Х18Н10Т. Скорость течения воды контролировали по времени заполнения мерного цилиндра (класс 0,5). Время определяли секундомером (0,1). Напряжение и ток регулировали специально сконструированным блоком питания, позволяющим плавно изменять выпрямленное напряжение, реверсировать направление тока, подавать на электроды регулируемое переменное напряжение. Ток и напряжение измеряли приборами класса 0,5. Эффективность электроактивации определяли по разности времени осаждения смеси порошков алунда и оксихлорида висмута в необработанной и обработанной воде [5]

Обычную воду из городской сети пропускали через аппарат, варьируя режимы его работы, пары электродов, расстояние между ними и их площадь. Обработанную выбранным режимом воду отбирали на химанализ и для микроскопирования кристаллов накипи. Плотность насыщения зарядом рассчитывали по формуле (1). Микрофотографирование кристаллов накипи производили по стандартной методике [4]

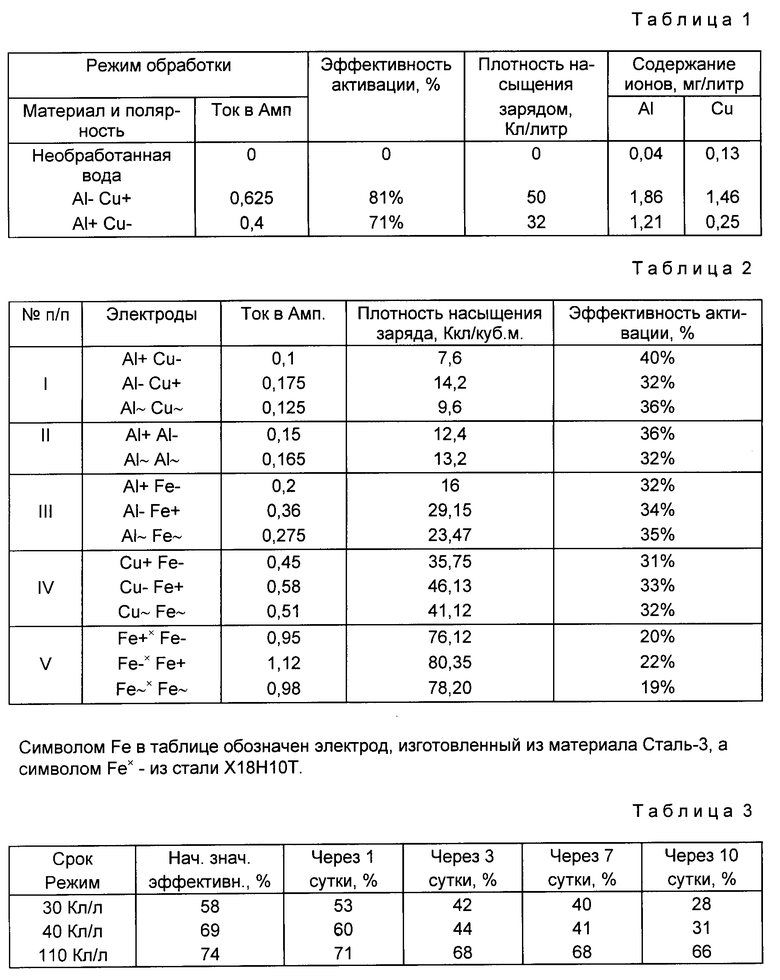

Из общефизических представлений следует, что насыщение воды ионами металла электродов будет пропорционально перенесенному заряду. Данные таблицы 1 наглядно подтверждают это.

Видно, что концентрация ионов зависит от полярности электродов и от плотности насыщения воды зарядом.

В настоящее время основным критерием, определяющим безнакипную работу теплоагрегатов, является общепринятая стандартная методика микроскопирования кристаллов накипи [4] Согласно этой методике, "измельчение кристаллов в два раза соответствует значительному снижению накипеобразования, в три раза и более практически безнакипной работе". Насыщение воды ионами металлов в значительной степени определяют тип и размеры кристаллов. При плотности насыщения зарядом порядка 9,8 Ккл/литр (9,8 Ккл/м3) кристаллы сохраняют кубическую форму, немного уменьшаясь в размерах. Насыщение воды зарядом до плотности 11,6 Кл/литр приводит к тому, что 90% накипи кристаллизуется в виде арагонитов, имеющих значительно меньшие по объему размеры, чем кристаллы необработанной воды. Дальнейшее увеличение концентрации ионов, соответствующее плотности заряда 13,5 Кл/литр, приводит к полному исчезновению кубических кристаллов и некоторому дальнейшему уменьшению линейных размеров арагонитов, однако уменьшение кристаллов по сравнению с предыдущим случаем незначительные. К резкому уменьшению размеров кристаллов (в 3 4 раза) приводит увеличение плотности насыщения зарядом до 16 Кл/л. Дальнейшее же увеличение концентрации заряда до 37,6 Кл/л приводит к такому измельчению кристаллов накипи, что идентифицировать тип их кристаллизации становится просто невозможно.

Исходя из общепринятого критерия безнакипной работы теплоагрегатов эффективность активации воды до 20 25% приводит к значительному снижению накипеобразования, а эффективность активации выше 30% соответствует практически безнакипному режиму.

В таблице 2 приведены значения параметров электрообработки воды для различных пар электродов при разной их полярности, обеспечивающих пороговую активацию воды, являющуюся необходимым и достаточным критерием безнакипной работы теплоагрегатов.

Из таблицы 2 видно, что наиболее перспективной парой электродов являются алюминиевый анод и медный катод. Использование IV и V пар возможно, но экономически неоправданно.

Активированная заявляемым способом вода достаточно долго сохраняет вновь приобретенные свойства. В таблице 3 представлена динамика изменения эффективности активации воды с течением времени. Представлены три режима активации.

Видно, что даже через 10 суток после обработки данным способом вода способна обеспечить режим безнакипной работы. Напоминаем, что активированная магнитным полем вода полностью теряет свои вновь приобретенные свойства через 15 -20 часов.

В процессе обогащения обрабатываемой воды ионами металла электродов последние в процессе обработки будут расходоваться. Элементарный расчет показывает, что для активации 1 литра воды придется израсходовать от 3,5 до 4,0 миллиграммов алюминия (в случае использования алюминиевых электродов).

Способ апробирован в лаборатории межотраслевого научно-технического предприятия физических методов воздействия на газообразные, жидкие и вязкие среды МНТП "Градиент" совместно с сотрудниками кафедры физики Оренбургского Государственного университета и работниками химлаборатории Оренбургводоканал.

Принципиальное отличие предлагаемого способа заключается в том, что для его осуществления отпадает необходимость в таких операциях, как отстой, подкисление серной кислотой, катионирование, декарбонизация, барбатация. Для осуществления данного способа можно использовать не только постоянное напряжение, но и переменное, следовательно, отпадает потребность в достаточно дорогих выпрямительных вентилях.

Значительно уменьшаются энергетические затраты. Так, если в прототипе для достижения нужного результата необходимо насыщать воду зарядом до уровня 200 700 Кл/литр, то для нашего способа достаточно 8,2 25 Кл/литр, что в 15 30 раз меньше. Для обработки 2 кубометров в час по известной методике необходима мощность 35 40 ква, не считая энергии, потребляемой добавочными насосами [3] По нашему способу необходимо максимум 0,8 1 ква, что в 35 40 раз меньше.

Для обработки 2 кубометров воды по способу-прототипу необходимо затратить около 20•2 40 кг соли [3] Для нашего способа химреактивов не требуется.

Для осуществления способа-прототипа помимо двух электролизеров и блоков питания к ним необходима установка дополнительных емкостей и добавочных насосов. Необходимо достаточное количество запорной аппаратуры и коммутирующей арматуры. Для нашего способа необходим только сам аппарат и блок питания к нему. Аппарат врезается в рабочую магистраль без дополнительных емкостей, насосов и арматуры.

Для установки оборудования по способу-прототипу производительностью всего два кубометра в час требуется дополнительная площадь не менее 2 м2 [3] что делает его использование на уже работающих теплопунктах весьма проблематичным. Нашему способу дополнительных площадей не требуется, поэтому он легко применим на работающих теплоустановках.

Только половина воды, поступающей в первый электролизер прототипа, используется в технологическом процессе (католит), а вторая половина (анолит) должна быть утилизирована. После второго электролизера объем утилизированной воды еще более возрастает. То есть для того чтобы получить два кубометра воды для технологического процесса, необходимо обработать более 4 м3 воды [3] По заявляемому способу обрабатывается только вода, идущая в производство, и нет необходимости в утилизации излишков воды.

Масса установки для реализации способа-прототипа, например, УЭВ-7 производительностью 2 м3/час, включая промежуточную емкость, смеситель, стойку управления и выпрямитель 700 кг (3). Масса установки такой же производительности для активации воды по заявляемому способу, включая блок питания, не превышает 40 50 кг, т.е. металлоемкость аппаратов, работающих по нашему способу, в 12 -17 раз меньше.

Из вышеизложенного видно, что заявляемый способ подготовки воды для теплоэнергетики по сравнению с прототипом обладает следующими существенными преимуществами:

позволяет исключить целый ряд операций: отстой, подкисление, катионирование, декарбонизацию, барботацию;

свойства, приобретенные водой, обработанной по заявляемой методике, определяющие безнакипный режим работы теплоагрегатов, сохраняются в течение, по крайней мере, 10 суток;

устройства, с помощью которых можно обрабатывать воду по предлагаемому способу, могут работать как на переменном, так и на постоянном токе, для прототипа необходим только постоянный ток;

электроэнергии по нашему способу расходуется в 35 40 раз меньше;

отпадает необходимость в использовании химреагентов;

не требуется дополнительных емкостей, насосов и другого дополнительного оборудования;

не требуется дополнительных рабочих площадей, т.е. в отличие от прототипа наш способ может применяться на уже работающих теплопунктах;

отпадает необходимость в утилизации более чем 50% обработанной, но неиспользуемой в технологическом процессе воды;

металлоемкость устройств для осуществления заявляемого способа по сравнению с прототипом в 12 17 раз меньше.

Литература

1. Водоподготовка, водный режим и химконтроль на паросиловых установках. Под ред. М.С. Шкроба и В.И. Вульфсона, вып. 4, Энергия, 1972.

2. "Способ подготовки воды для подпитки тепловых сетей". Авторское свидетельство СССР N 1122617. Бюлл. N 41, 07.11.84.

3. Установка электроактивации воды УЭВ-7. НПФ "Эсперо", Ташкент, 1990.

4. Аппарат для магнитной обработки воды типа АМО-25 УХЛ 4. Типография N 1 Госкомиздата ЧАССР, Чебоксары, 1989.

5. Помазкин В.А. Экспресс-анализ физической активности жидкостей. ИЛ N 250 95, ОрЦНТИ, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАТВОРЕНИЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 2013 |

|

RU2528718C1 |

| ЭКСПРЕСС-АНАЛИЗ ФИЗИЧЕСКОЙ АКТИВАЦИИ ЖИДКОСТЕЙ | 1994 |

|

RU2096759C1 |

| АППАРАТ ПОМАЗКИНА ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТЕЙ | 1994 |

|

RU2096339C1 |

| Способ подготовки воды для подпитки тепловых сетей | 1982 |

|

SU1122617A1 |

| СПОСОБ ТЕРМОУМЯГЧЕНИЯ ВОДЫ | 1993 |

|

RU2115630C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2008 |

|

RU2382746C1 |

| СПОСОБ ОЧИСТКИ И ЗАЩИТЫ ОТ НАКИПИ И КОРРОЗИИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2005 |

|

RU2285218C1 |

| Способ активации воды затворения, цементная матрица с активированной водой затворения, применение способа активации воды затворения для повышения грибостойкости цементной матрицы | 2019 |

|

RU2716755C1 |

| Способ подготовки добавочной воды | 1984 |

|

SU1263642A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ИОНОВ МЕТАЛЛОВ | 1992 |

|

RU2049733C1 |

Изобретение относится к способам физической активации воды и может быть использовано для подготовки воды тепловых установок теплоэнергетики с целью предотвращения накипеобразования либо для промышленных процессов, в которых существенными являются вязкостно-коагуляционные свойства воды, в частности для процессов, основанных на применении воды для затворения бетонных, глиняных, силикатных или других вяжущих растворов. Воду обрабатывают, пропуская ее между электродами, на которые подают переменную или постоянную разность потенциалов, выбирая скорость движения воды и величину электротока такими, чтобы насыщенность зарядом прошедшей между электродами воды в зависимости от материала электродов и их полярности была не меньше 8 - 25 Ккл/м3, с дальнейшим удалением из воды шлама, содержащего соли накипи. 3 табл.

Способ подготовки воды для теплоэнергетики, включающий воздействие на нее электрического поля, отличающийся тем, что воду пропускают между электродами при подаче на них переменной или постоянной разности потенциалов со скоростью движения или силой электротока, обеспечивающих плотность насыщенности зарядом прошедшей между электродами воды не менее 8 25 кКл/м3, с последующим удалением шлама.

Авторы

Даты

1997-11-20—Публикация

1996-04-30—Подача