Нагреб Выдержка W го W 40 50 60 время, ч Фиг.1 луетжй У 70 80 90 1 Известны способы производства губчатого железа путем восстановления железосодержащих окислов углеродом. В некоторых из них окислы железа смешиваются с твердым углеродом (каменный уголь, коКс, древесный уголь и т.д.), а смесь подвергается нагреву в печах различной кон струкции до температуры ниже точки плавления компонентов смеси. При этом окислы железа восстанавливаются до железа металлического, частицы которого, спекаясь меяоду собой, образуют губчатое железо, а углерод расходуется на восстановление . Однако при этих способах вместе с углеродом в гу(5чатое железо внося ся все нежелательные примеси, содер жащиеся в твердом восстановителе. Известен способ восстановления окислов железа углеродом в нёсмешив щихся слоях, пркмецяемый. фирмой Хеганес, в .соответствии с которым высокочистый концентрат железной руды загружается в жаростойкие капс ли несмешивающимися слоями совместно с коксовой мелочью, к которой добавляется известняк для связывания серы, содержащийся в кокре. Уст новленные на технологических вагоне ках капсели пропускадотся через ту«нельную печь с заданной скоростью. При этом окислы железа восстанавливаются путем диффузии в их слой окиси углерода, В этик условиях в слой окислов не вносятся примеси, губчатое железо получается достаточ но чистым и используется для производства железного порошка . . Наиболее близким к изобретению по технической сущности и достигаемому результату является сцособ про изводства губчатого железа, включаю щий смешивание углеродсодержащего материала с известняком, загрузку полученной смеси и железной окалины цесмешивакяцимися слоями в емкости для восстановления, нагрев, выдержку при температуре ниже температуры плавлент-я тихты., охлаждение до 50-100 С и выгрузку губчатого железа и отработанной восстановительной смеси. Шихтовые материалы - про катная окалина, термоантрацитовая мелочь и известняк - подвергаются сушке и измельчению, каждый в отдел ности. Затем термоантрадитовая мелочь смепшвается с 10-20% известня42ка, образуя восстановительную смесь. Подготовленную таким образом прокатную окалину и восстановительную смесь загружают в .восстановительные емкости из карбида кремния. С помощью специальных форм (шаблонов) щихтовые материалы располагаются внутт ри емкости так, что окалина образует слой в В11де трубы. Пространство между трубой и стей.кой капселя и внутри трубы заполняется восстановительной смесью. В процессе последующего восстановлекия объем восстанорительн ой смеси уменьшается, ПОЭТОМУ для сохран ения заданной формы слоя окалины и защиты получающегося губчатого железа от окисления в период охлаждения до 650с восстановительная смесь загружа-г ется с большим избыткО м. Ниже темне ратуры 650 С активность железа.вш1е, чем углерода, и потому защитная pojib последнего прекращается. Загруженные емкости, установленные на технологических ва;грнетках, перемещаются через туннельную печь с заданной скоростью. В печи емкости {нагреваются до ТШС-ИОО, выдерживаются заданное время и охлазздаются в зоне охлаждения. Затем из ем костей извлекаются трубы губчатого железа,поверхность их очищается от лрилипщей восстановительной смеси проволочными щетками, и направляются на дальнейшую переработку в железный порошок. Отработадная востг становительная емесь отсасывается из емкостей и транспортируется в отвал 2. Однако повторное использование отработанной тановительной смеси, содержащей в себе значительное количество углерода, не осуществляется по Следующем причинам. За счет расхо-. да углерода на восстановление в сМеси возрастает содержание пустой породы, оккси кальция и серы, часть окиси кальция, соединяясь с парами воды, превращается в гашеннзпо известь, что приводит к недопустимому запьшению рабочих мест. До настоящего времени не найден рационапьнь й способ разделения пустой породы и. окиси кальция от углерода. В результате этого на каждую тонну получаемого губчатого железа в отвал удаляется около 1 т отработанной смеси с содержанием углерода до 60-70%.

Целью изобретения является повышение эффективности путем снижения расхода углеродсодержащего материала.

Поставленная цель достигается 5 тем, что при способе производства губчатого железа, включающем смешивание углеродсодержащего материала с известняком, загрузку полученной смеси и железной окалины раз- Ю дельными слоями в емкости для восстановления, нагрев и вьщержку при температуре ниже температуры плавления шихты, охл-аждение до 50100 С и выгрузку губчатого железа 15 и отработанной восстановительной смеси, охлаждение ниже 650°С ведут при скоростях не менее 100 С/ч, из отработ-анной Бюсстановительной смеси вьщеляют магнитную часть, а оста 20 ток возвраща1рт в смешиваемую пшхту.

Химический анализ показывает, что в пустой породе исходной термоантрацитовой мелочи и в известняке содержится до 5 железа в виде не- 25 магнитной окиси . Поэтому все компоненте восстановительной смеси немагнитны. В процессе нагрева в восетановнтельньрс емкостях одновременно с загруженной окалинай восстанав- зо ливаются и примесные окислы в пустой породе и известняке до железа металлического. При охлаждении до 650°е это примесное железо остается в металлической форме. При темпе- ,ратуре ниже 650 С в условиях медленного охлаждения происходит так назьшаемое вторичное окисление ryJ6чатого железа (и тем более примесей железа в пустой породе и известняке) дд вследствие его мелкодисперсного распределения и малого количества.

Для снижения степени окисления ниже 650 С охлаждение следует проводить со скоростью не менее 100 С/ч 5 В этом рлучае значительная часть включений железа в пустой породе и известняке остается в металлической форме.

1

Опытами установлено, что при об- 50 работке отработанной восстановительной смеси, полученной в указанных условиях, на магнитном сепараторе металлическое железо, находящееся в виде примеси в пустой породе 55 и известняке, выводится в магнитную часть, а вместе с Him извлекается большая часть нежелательных примесей.

В немагнитную часть уходит до 68% углерода.

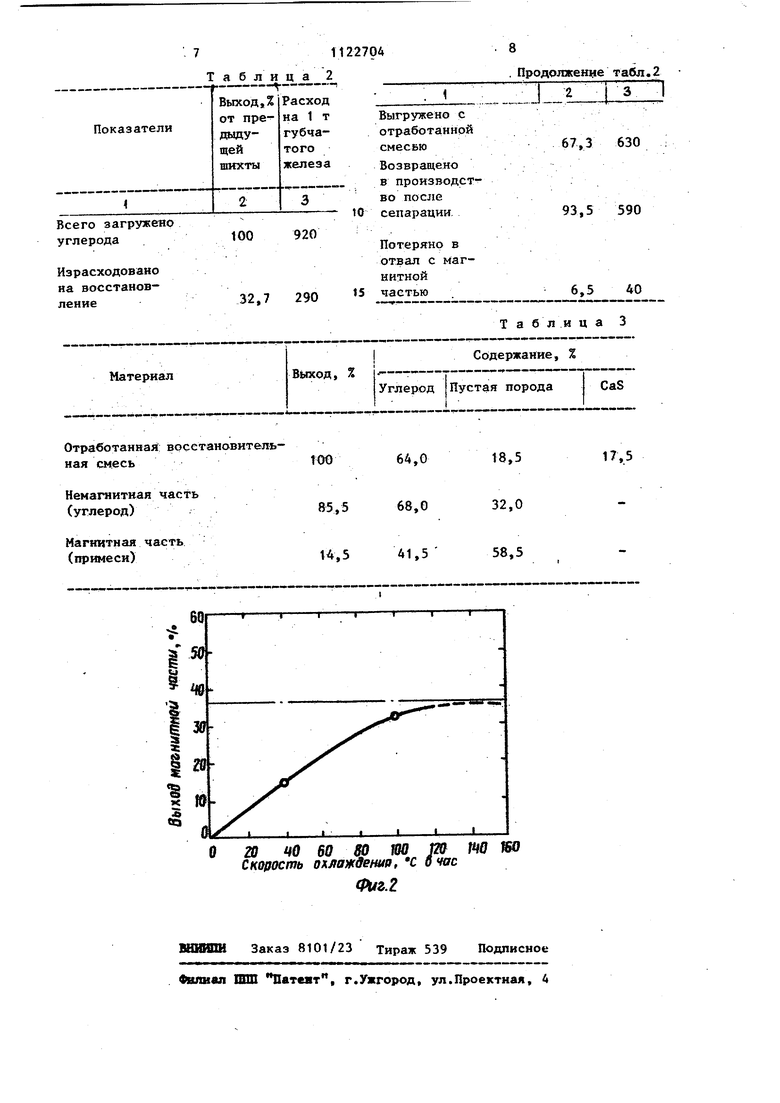

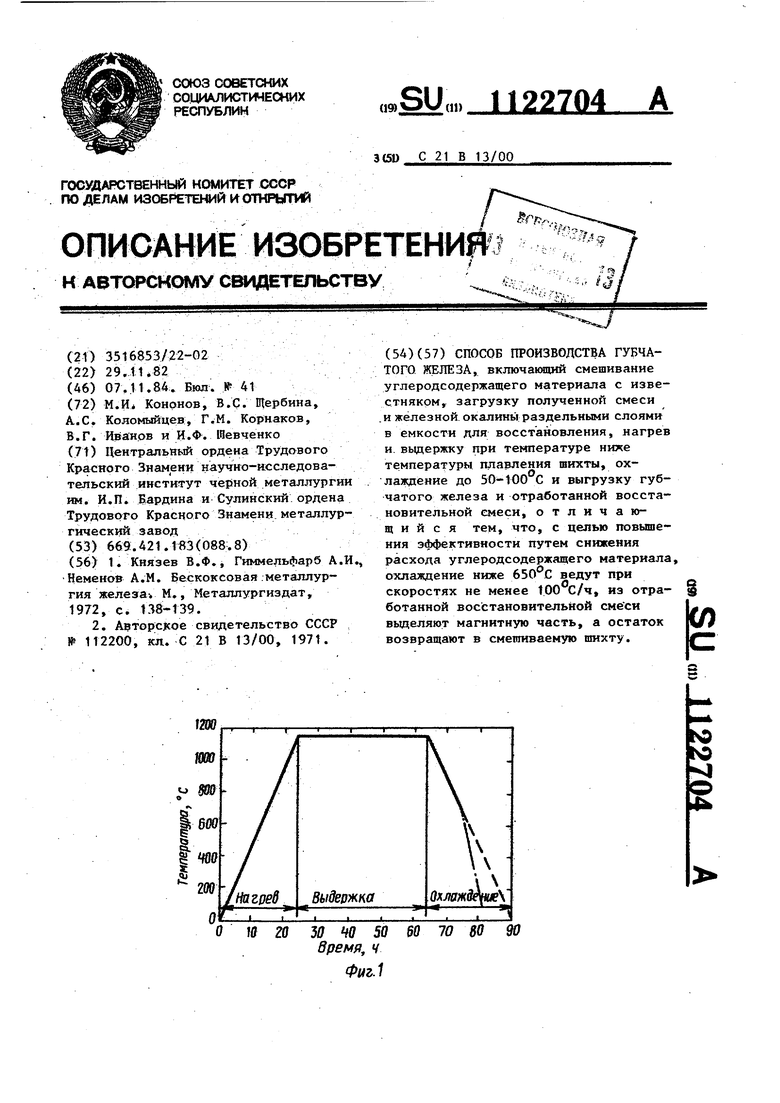

На фиг. 1 показана схема осуществления известного 2j и предлагаемого способов (дополнение, внесенные по предлагаемому способу, показаны пунктирными лилиями), на фиг. 2 влияние скорости охлаждения на выход магнитной части.

Пример, Термоантрацитовая мелочь смешивается с известняком в отношении 4:1, получается восстановительная смесь с насьтной плотностью около 1 г/см.

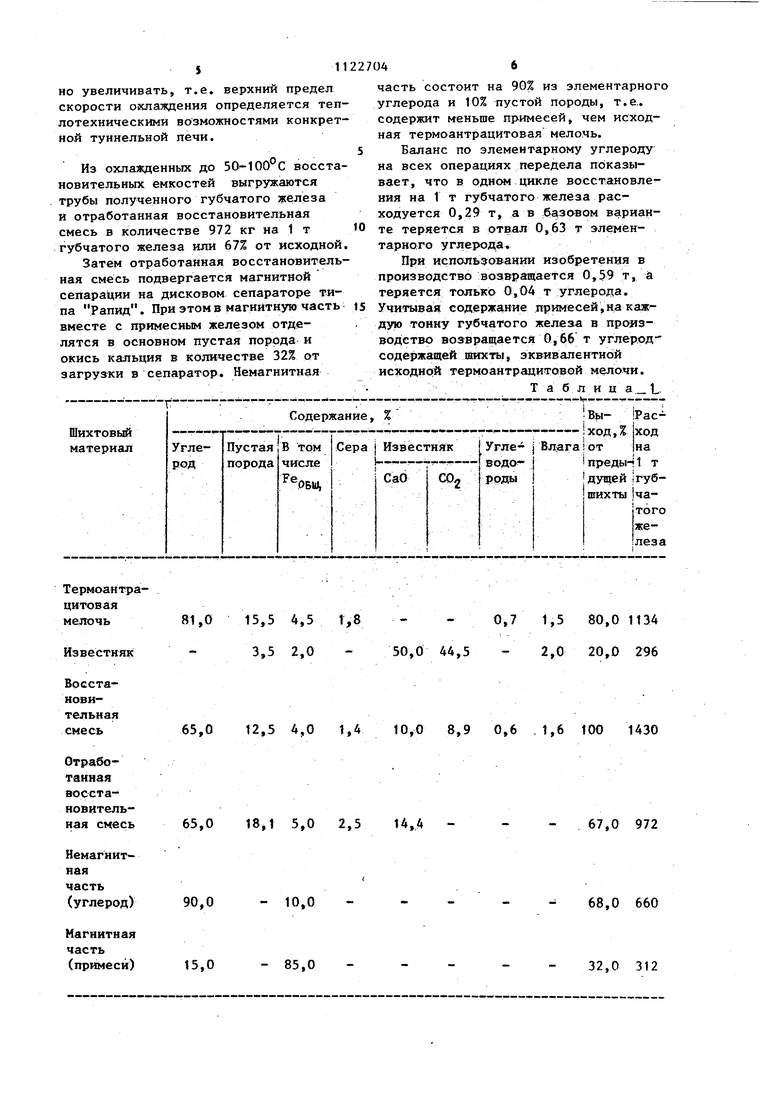

.Состав термоантрацитовой.мелочи, известняка и восстано вительной смеси приведён в табл. 1, результаты выделения углерода магнитной сепарацией - в табл. 2,

Нижняя граница скорости охлаж дения определяется опытным путем в промьш1ленной туннельной печи. В известном режиме охлаждение проводят со скоростью 40 /ч во всем интервале температур 1180 - 100°С.

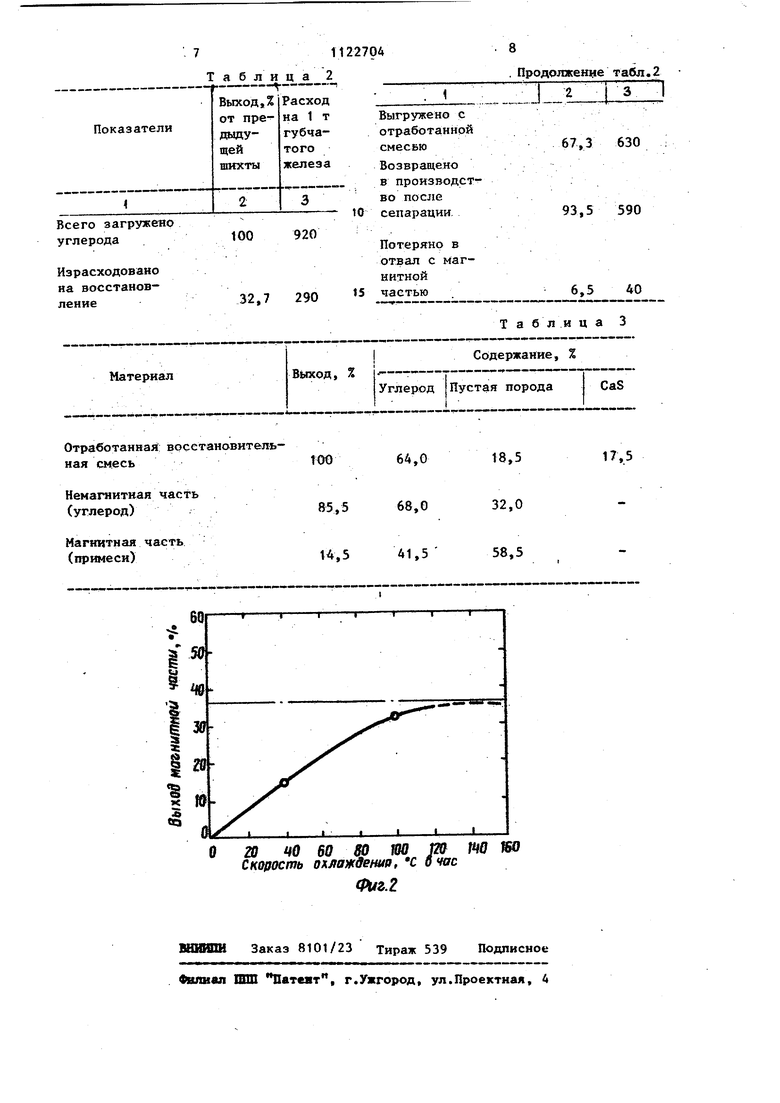

Результаты магнитной сепарации избыточного восстановителя, охлажденного в этом режиме, даны в табл. 3.

Полученные данные гюказ.ьгоают, что выход магнитной части незначителен, а разделение углерода от примесей неудовлетворительно.

В следующем опыте скорость охлаждения в интервале температур 650-1 увеличена до 100 С/ч путем увеличения подачи охлаждающего воздуха. ПРИ этом время охлаждения сократилось в 2,5 раза (фиг. 1).

Результаты опыта показывают, что выход магнитной части возрос до 32%, а содержание углерода в ней снизилось до 15%.

г

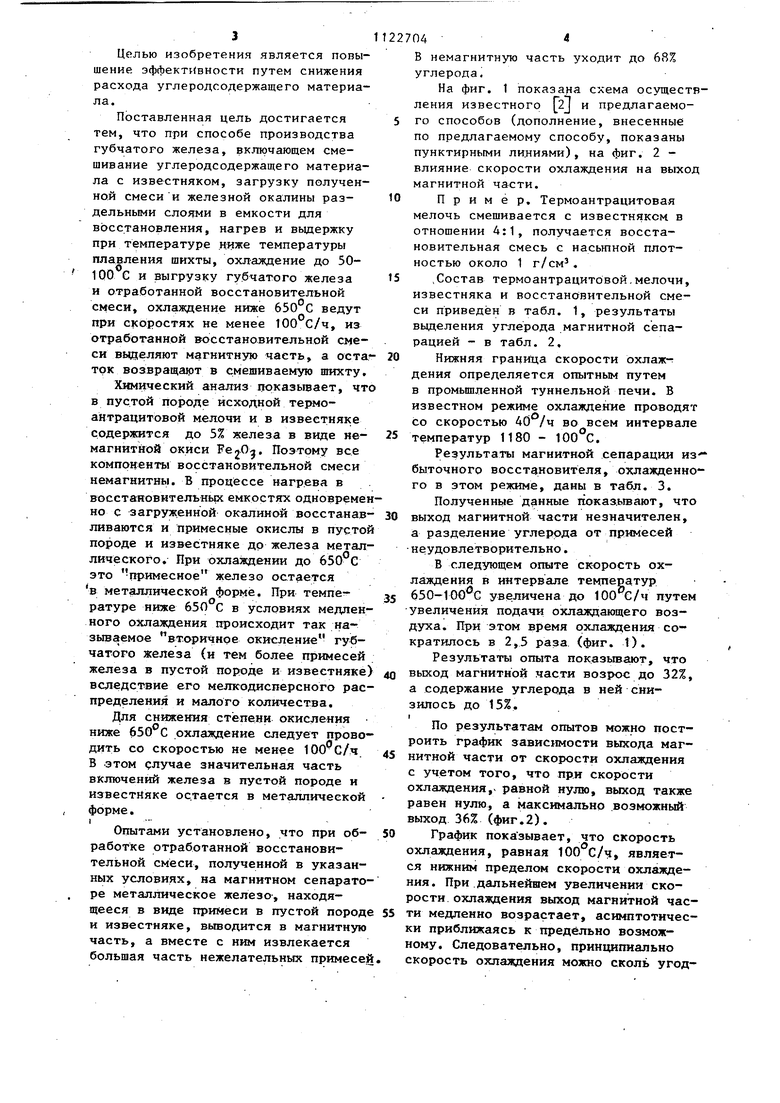

По результатам опытов можно построить график зависимости выхода магнитной части от скорости охлаждения с учетом того, что при скорости охлаждения,. равной нулю, выход также равен нулю, а максимально возможный выход 36% (фиг.2).

График показывает, что скорость охлаждения, равная 100 С/ч является нижним пределом скорости охлаждения. При дальнейшем увеличении скорости охлаждения выход магнитной части медленно возрастает, асимптотически приближаясь к предельно возможному. Следовательно, принципиально скорость охлаждения можно сколь угодно увеличивать, т.е. верхний предел скорости охлаждения определяется теп лотехническими возможностями конкрет ной туннельной печи. Из охлажденных до 50-100°С восста новительных емкостей выгружаются трубы полученного губчатого железа и отработанная восстановительная смесь в количестве 972 кг на 1 т губчатого железа или 67% от исходной Затем отработанная восстановитель ная смесь подвергается магнитной сепарации на дисковом сепараторе типа Рапид. При этом в магнитную часть вместе с примесным железом отделятся в основном пустая порода и окись кальция в количестве 32% от загрузки в сепаратор. Немагнитная часть состоит на 90% из элементарного углерода и 10% пустой породы, т.е.. содержит меньше примесей, чем исходная термоантрацитовая мелочь. Баланс по элементарному углероду на всех операциях передела показывает, что в одном цикле восстановления на 1 т губчатого железа расходуется 0,29 т, а в :6ai30BOM варианте теряется в отвал 0,63 т элементарного углерода. При использовании изобретения в производство возвращается О,59 т, а теряется толькс 0,04 т углерода. Учить вая содержание примесей,на каждую тонну губчатого железа в производство воз вращается 0,66 т углеродсодержащей шихты, эквивалентной исходной термоантрадитовой мелочи. Т а б л и ц

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

| Способ производства железного порошка | 1977 |

|

SU651033A1 |

| Способ получения окатышей | 1981 |

|

SU988887A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 2006 |

|

RU2317342C2 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНО-ТОПЛИВНЫХ БРИКЕТОВ | 2011 |

|

RU2479623C1 |

| Способ получения губчатого железа | 1979 |

|

SU829678A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНО-ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2485172C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО ЧУГУНА ИЗ КУСКОВОЙ ЖЕЛЕЗНОЙ РУДЫ | 1994 |

|

RU2107099C1 |

СПОСОБ ПРОИЗВОДСТВА ГУБЧАТОГО ЖЕЛЕЗА, включакяций смешивание углеродсодержащего материала с известняком, загрузку полученной смеси .и железной окалины раздельными слоями в емкости для восстановления, нагрев и. выдержку при температуре ниже температуры плавления шихты, охлаждение до 50-100 С и выгрузку губчатого железа и отработанной восстановительной смеси, отличающийся тем, что, с целью повышения эффективности путем снижения расхода углеродсодержащего материала, охлаждение ниже 650с ведут при скоростях не менее 100 С/ч, из отра3 ботанной восстановительной смеси вьзделяю т магнитную часть, а остаток возвращают в смешиваемую шихту.

Термоантрацитовая81,0 15,5 4,5 1, мелочь Известняк 3,5 2,0 Восстановительная65,0 12,5 4,0 1, смесь Отработаннаявосстановитель65,0 18,1 5,0 2, ная смесь Немагнитнаячасть (углерод) 90,0 - 10,0 Магнитная (примеси) - 85,0 - - 0,7 1,5 80,01134 0,0 44,5 - 2,0 20,0 296 0,0 8,9 0,6 . t,6 100 1430 4,4 67,0 972 68,0 660 32,0 312

71122704

Таблица 2 Всего загружено углерода Израсходовано на восстанов- 32 7 290

.8

. Продолжение табл.2

1 :у {

1 10 Выгружено с отработанной 67,3 630 смесБю Возвращено в производство после 93,5 590 сепарации. Потеряно в отвал с магнитной6,5 40 частью

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Князев В.Ф., Гинмельфарб А.И., Немено A.M | |||

| Бескоксовая.металлургия железа М., Металлургиздат, 1972, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 112200, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| --J «s. | |||

Авторы

Даты

1984-11-07—Публикация

1982-11-29—Подача