... 1

Изобретение относится к подготовке сырья к металлургическому переделу.

Известен способ получения агломерата, включакяций смешивание, окомкование и спекание шихты, отличающийся . тем, что, с целью создания в зоне спекания жидких фаз однокальциеэого феррита,в шихту, например в количестве 10 вес,%, вводят порошковатую смесь извести и железосодержащего материала; взятых в стехиометрическом соотношении, отвечающем формуле однокальциевого феррита 1 J.

Недостатком этого способа является формирование при спекании ферритной связки, отличающейся большей вое- становимостью по сравнению с железосиликатной связкой.

Известна шихта для получения неофлюсованных окатышей, содержащая железорудный концентрат, связующее и упрочнякнцую добавку сварочный шлак или окалину) 2 3.

к недостаткам данной шихты относятся высокая температура плавления упрочняющих добавок (выше , требующая значительного повышения температуры обжига окатышей, а также снижение восстановимости окатышей в 1,6-2,8 раза.

Наиболее близким к предлагаемому является способ производства офлюсованного сырья, включающий смешивание, скомкование и обжиг, отличающийся тем, что, с целью повышения прочности обожженных окатышей при их восстановлении, смесь известь- и железосодержащих материалов вводят в шихту в количестве до 50 вес.%. Пихта содержит железорудный концентрат, связующее и смесь известь- и железосодержащих материалов, причемсодер жание извести в смеси составляет не более 26. В качестве железосодержащего материала используют гематит содержащие материалы: гематитовый концентрат. гематитовая руда, возврат и т.д. З.

Недостатком этого способа является то, что при обжиге в окатышах формируется легко восстановимая связка, содержащая ферриты кальция, так как в качестве железосодержащего материала используются гематитсодержащие материалы. В результате степень разупрочнения окатышей при их восстановительно-тепловой обработк значительна. Кроме того, для этой шихты характерно сильное ее разубоживание по содержанию железа,, что особенно нежелательно при получении окатышей из богатых железорудных концентратов для последующей их металлизации. С другой стороны, окатыши из богатых концентратов из-за отсутствия достаточного количества расплава имеют низкую прочность после обжига и особенно при их восстановительно-тепловой обработке.

Цель изобретения - повышение прочности окатышей при мх восстановительно-тепловой -обработке.

Поставленная цель достигается тем, что согласно способу, включающему смешивание шихты с введением упрочняющей добавки, состоящей из известьи железосодержащих материалов, окомкование шихты, обжиг сырых окатышей с образованием связки- и их последующую восстановительно-тепловую обработку, обжиг окатышей осуществляют при ТЗОО-ТЗБО С и формируют связку с содержанием железа 30-50 вес., причем количество трехвалентного железа равно 20-25 вес..

Кроме того, соотношение железа вносимого с железосодержащим материалом, и известняка в упрочняющей добавке поддерживают в пределах (0,2-2,7):1.

В качестве железосодержащего материала целесообразно использовать отходы металлургического производства, содержащие в основном закисное, а не окисное железо в частности сварочный шлак нагревательных колодцев прокатного производства.

Введение в шихту сварочного шлака совместно с известняком способствует снижению температуры плавлени смеси и, следовательно, получению при данной температуре обжига большего количества расплава по сравнени с добавкой одного сварочного шлака.

Поддержание температуры обжига на уровне V300-135CPC препятствует окислению связки с невысоким (до 2025 вес.%) содержанием трехвалентного железа. Это необходимо для образования при охлаждении окатышей из-быточной фазы магнетита в объеме связи.

Соотношение железосодержащего материала и известняка в упрочняющей добавке зависит от содержания пустой породы (SiOjj) в концентрате, поскольку требуется получить окатыши.- и, следовательно, связку основностью 0,5-1,0,обладающую оптимальными физико-химическими свойствами (вязкостью, поверхностным натяжением, смачивающей способностью. Так, например, отношение количества вносимого с железосодержащей добавкой железа к известняку уменьшается с 0,7-2,7 при 0,4-2,5 SiO/2. ДО 0,2-0,7 при 2,65,0 вес.% S10 в железорудном концентрате . При отношении железа к известняку более 2,7 температуры плавления смеси превышает , и количество образовавшейся при обжиге связки недостаточно: поверхность контакта связка-окислы железа невелика, что неблагоприятно сказывается на холодной и особенно горячей прочности окатышей. При отношении железа к известняку в упрочняющей добавке менее 0,2 количество железа в расплаве будет недостаточным для образования избыточной фазы магнетита в объеме связки при охлаждении окатышей, что при восстановлений приводит к их сильному разупрочнению.

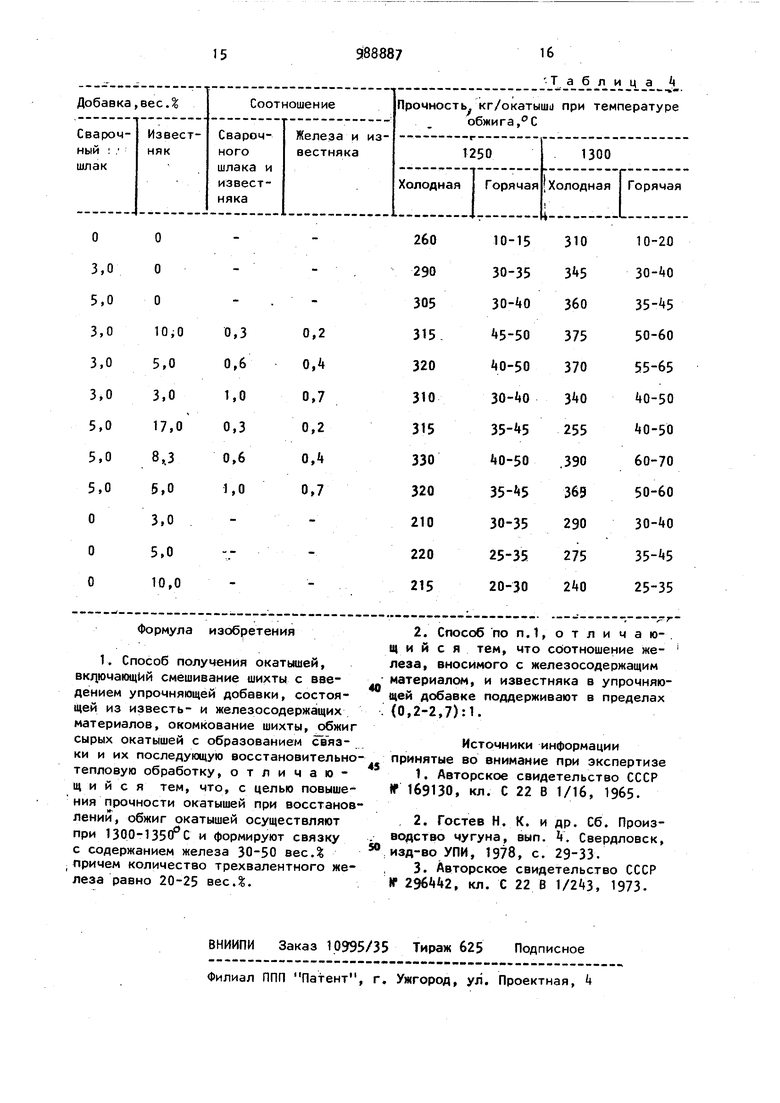

Сущность изобретения заключается в следующем.

Обычно в связке окатышей присутствует 8-10 вес. железа в виде различных соединений. Такая связка практически не восстанавливается, и при перестройке решетки окислов железа в процессе восстановления окатышей происходит отрыв поверхности связки от рудной частицы, что приводит к резкому падению прочности окатышей. Увеличение содержания железа в связке приводит к выпадению при охлаждении окатышей избыточной фазы( ма)- нетита) в объеме связки. Восстановление такой связки протекает только с поверхности на границе раздела .связка-окислы железа за счет ее высокой плотности, при этом частицы магнетита в поверхностном слое свйзки восстанавливаются до металлического железа. Одновременно с ростом зародышей металлического железа связ.ки происходит их спекание с зародышами железа, принадлежащими рудной частице, и затем их частичное окисление за счет окружающих окислов. В результате имеет место образование общих для связки и частиц окислов железа элементов структуры, являющих ся препятствием для си/1ьного разупро нения окатышей при их восстановлении При содержании в связке менее 30,О вес.% железа, количество избыточной фазы (магнетита), .а, следовательно, и число общи; для связки и рудных частиц элементов структуры недостаточно для сохранения прочности восстанавливаемых окатышей. При содержании в связке более 50,0 вес. железа ухудшаются физические свойства образующегося расплава: растут его температура плавления и вязкость что, с одной стороны, ведет к уменьшеник) количества расплава при данной температуре обжига, с другой стороны, к уменьшению поверхности коитакта связки с рудными частицами, Коли. чество трехвалентного железа не долж но превышать 20-25 вес,%,иначе вЫсокая восстановимость образовавшейся связки приводит к ее разрушению по всему объему и, следовательно, резкому падению прочности окатышей. Основность связки CaO/.SiO в пределах 0, обеспечивает оптимальные физические свойства образующегося расплава. п in П р и м ер 1. Для полумения окатышеи из Оленегорского суперконцентрата (0,4-0,6 вес.% 510) выплавляют синтетическую связку с различным содержанием железа (табл.1), которая вводится в Шихту окатышей, содержащей также 0,7 вес.% связующего вещества (бентонита)i Сырые окатыши обжигают при различной температуре и затем восстанавливают при 80rf С в ления 20,0 весД, что соответствует минимуму прочности окатышей при их восстановительно-тепловой обработке. Обожженные и восстановленные окатыши испытывают на прочность при сжатии.(Результаты испытания приведены в табл.2). Для сравнения в табл.2 приведены также прочностные характеристики окатышей с добавкой нежелезосодержащих связок (оконное стекло, колеманит), состав которых приведен в табл.1. Из данных табл.2 видно, что добавка, в шихту окатышей 1-2 вес. синтетической связки 1а-1д повышает холодную прочность окатышей в 1,21,8 раза, а горячую прочность - в 3-6 раз по сравнению с окатышами без добавки. Причем, чем больше в связке железа, тем выше горячая прочность окатышей. Введение в шихту легкоплавких добавок 3 И k) приводит к значительному повышению холодной прочности окатышей в 2, раза при температуре их обжига на 100-150 ниже обычной. Однако горячая прочность практически не изменяется. Этот эффект говорит о решающем значении химического состава связки, определяющем в конечном итоге.- поведение окатышей при восстановительно-тепловой обработке. В табл. 1 приведен химический состав упрочняющих добавок. В табл. 2 приведены показатели прочности окатышей из Оленегорского концентрата (О,-0,6 SiQj) С различными добавками. П р и м е р 2. Для получения окат тышей из Оленегорского концентрата (0,-0,6вес.% SiOrti шихта 1) и Лебе« динского концентрата (1,6-5,0 весД SiO,,шихта 2) в шихту помимо связующего вещества (,7 вес.% бентонита), вводится сварочный шлак и известняк в различных соотношениях: для шихты ,.(, ,o-t,0): 1, для шихты 2 -(0,3 / «1,0):1. Сырые окатыши обжигают при 1250 и 1300с и затем восстамвгчмшают на 20,0 вес.% при в токе водорода. (Результаты испытания обожженных и восстановленных окатышей на прочность при сжатии приведены в табл.3 и ), Для .богатого по железу канцентРата (шихта D оптимальной является добавка в шихту 1,0-2,0 вес Л сварочного шлака. При соотношении сварочного шлака и известняка (1,0-,0):1 холодная прочность окатышей увеличивается по сравнению с окатышами без добавок в 1,6-1,9 раз, а горячая - в 5-6 раз, (табл.3).

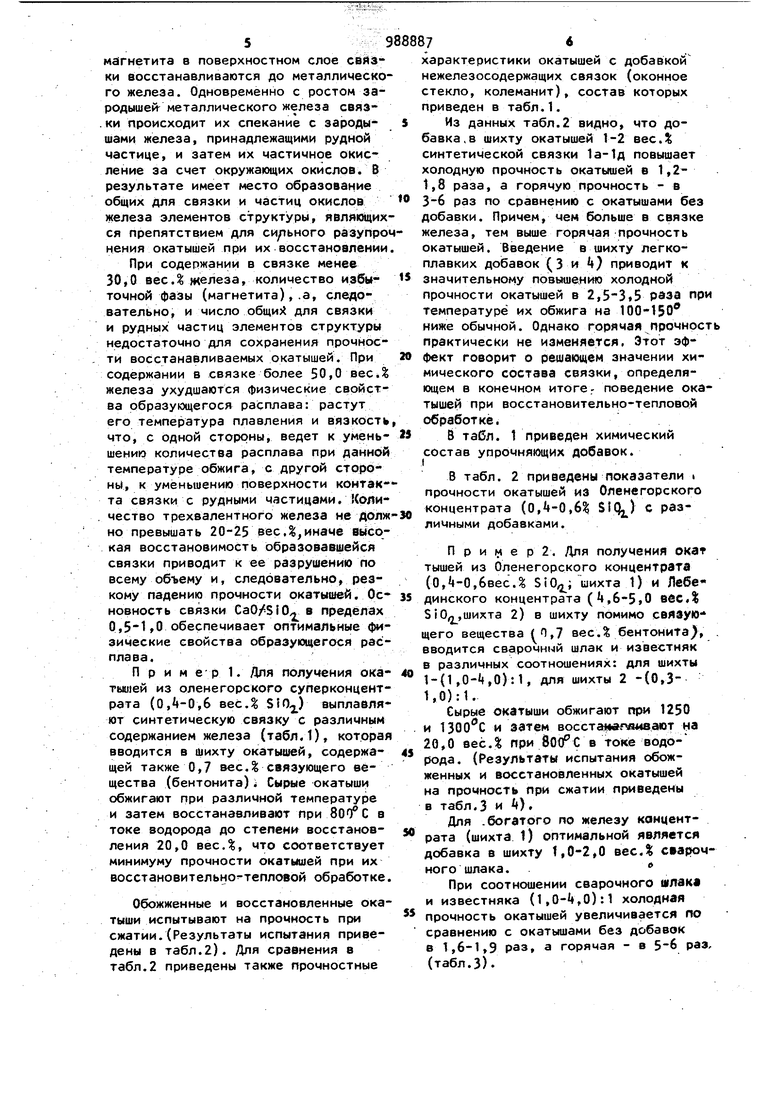

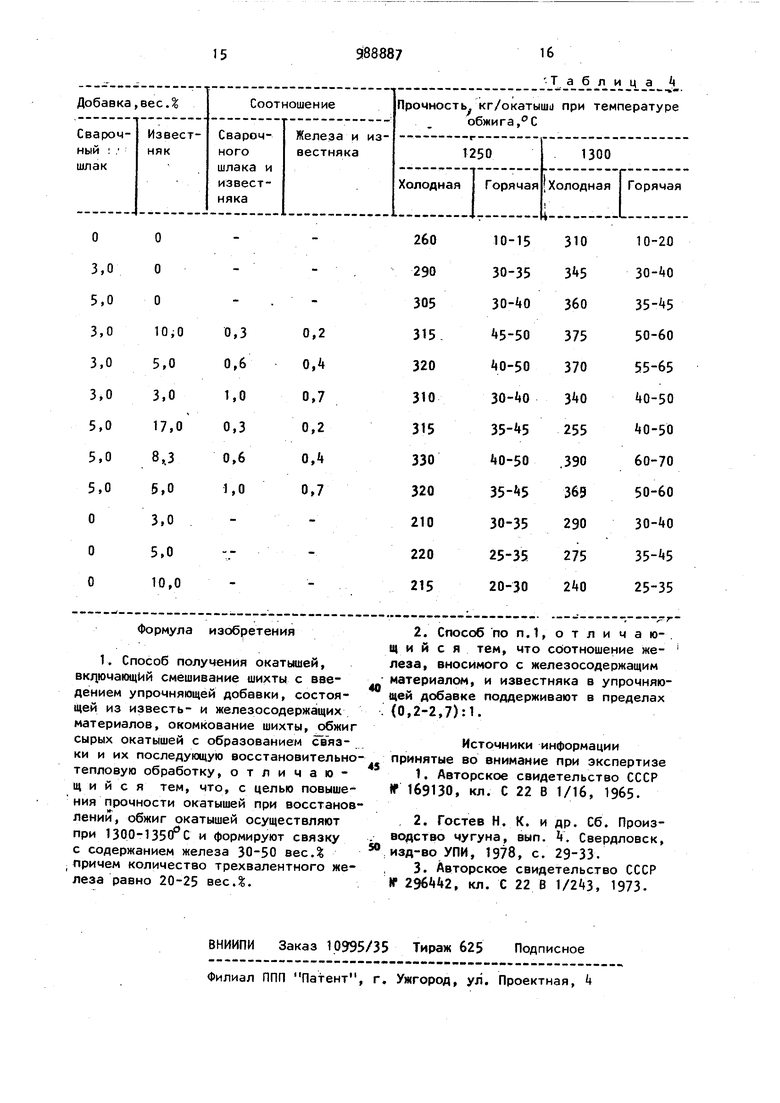

Для концентрата с содержанием SIOj ,()-5,0 весД (шихта 2) оптимальной является добавка в шихту вес. сварочного шлака. По соотношении сварочного шлака и известняка (0,3-1,0):1 холодная прочность окатышей увеличивается по сравнению с окатышами без добавок в 1,1-1,3 раза, а горячая - в 5-7 раз (табл.).

В табл.3 приведены показатели про4ности окатышей из Оленёгорского конментрата (0,-0,6 вес. SiOi) с

добавками сварочного шлака и известняка (шихта 1).

В табл. i приведены показатели проч-ности окатышей из Лебединского концентрата d. вес. 510)с добавками сварочного шлака и известняка (шихта 2).

Предлагаемый способ позволяет повысить прочность обожженных окатышей в 1,1-1,9 раз, а прочность восстановленных на 20 окатышей (что соответствует минимуму их прочности при восстановлении) в раз.

I I

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2011 |

|

RU2462520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2347824C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245930C1 |

| Способ термообработки железорудных окатышей | 1980 |

|

SU870465A1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

о

M tN

о CM 1Л

. in 4

so

t

oo

CM

r .

ff

n ro о - CM

I

w с m

a

кл

о

XО

0о гVX и

тm Sо о

.

Vо (Л

ьо

1о

S(О (D

иЖ О

ю

(О

I см

о «-

см

I со

СП

о

см г

-яг I-

Iсо

«л

см 1Л«о

« « «k

- JT

со

см

I

сч ««л

и%

-

о со

irtvO см

I

л

со о

м .

о t/ч см «

чI

см JT

о ил

NO

о

5

vO

fl

« о

U

«

5 i

ё

5

о

см

Таблица 3

15

16

988887 Таблица Ц

Авторы

Даты

1983-01-15—Публикация

1981-06-15—Подача