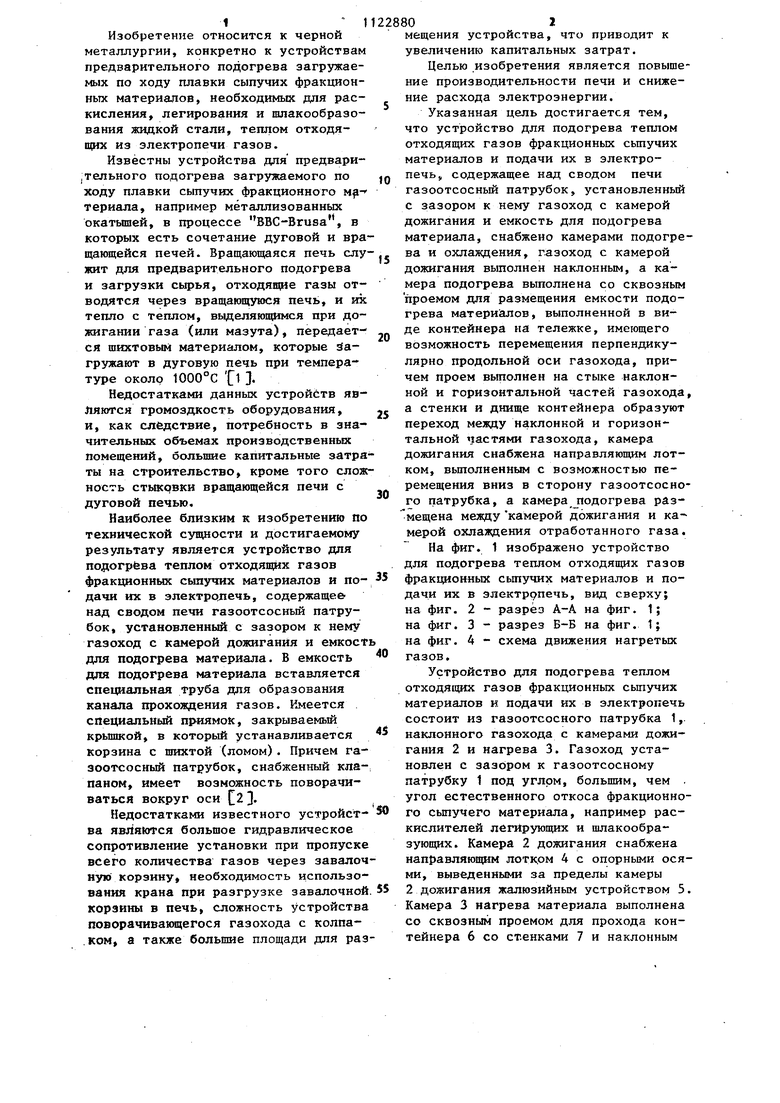

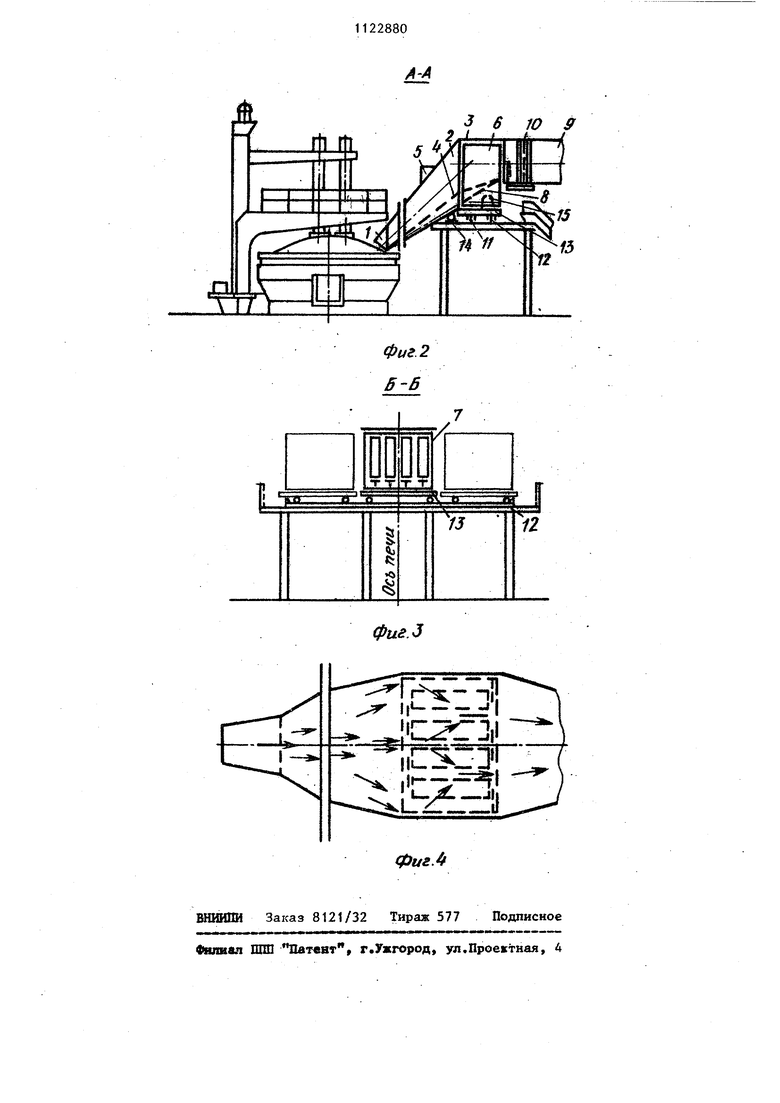

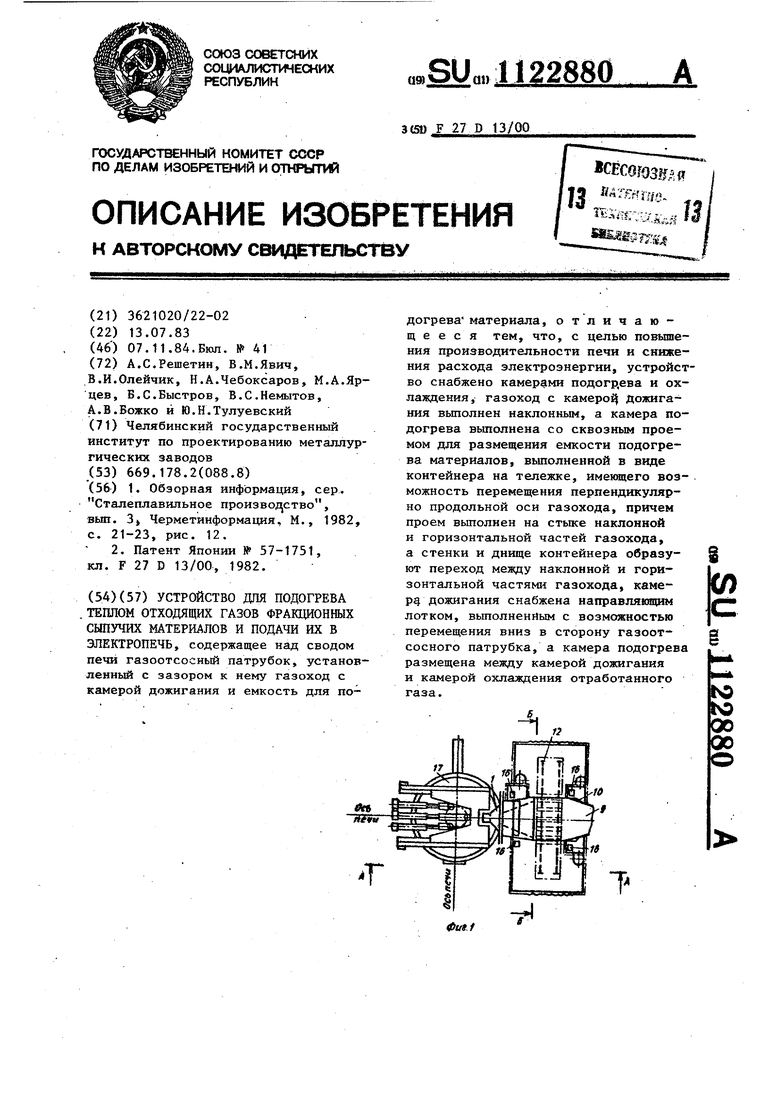

Изобретение относится к черной металлургии, конкретно к устройствам предварительного подогрева загружаемых по ходу плавки сыпучих фракционных материалов, необходимых для раскисления, легирования и шлакообразования жидкой стали, теплом отходящих из электропечи газов. Известны устройства для предвари|Тельного подогрева загружаемого по ходу плавки сьтучих фракционного териала, например мёталлизованных окатышей, в процессе BBC-Brusa, в которых есть сочетание дуговой и вра щающейся печей. Вращающаяся печь слу жит для предварительного подогрева и загрузки сырья, отходящие газы отводятся через вращающуюся печь, и их тепло с теплом, выделяющимся при дожигании газа (или мазута), передается шихтовым материалом, которые Загружают в дуговую печь при температуре около 1000°С С Недостатками данных устройств явйяются громоздкость оборудования, и, как следствие, потребность в значительных объемах производственных помещений, большие капитальные затра ты на строительство, кроме того слож ность стыковки вращающейся печи с дуговой печью. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для подогрева теплом отходящих газов фракционных сыпучих материалов и подачи их в злектролечь, содержащее над сводом печи газоотсосный патрубок, установленный с зазором к нему газоход с камерой дожигания и емкост для подогрева материала. В емкость для подогрева материала вставляется специальная труба для образования канала прохождения газов. Имеется специальный приямок, закрываемый крышкой, в который устанавливается корзина с шихтой (ломом). Причем газоотсосный патрубок, снабженный клапаном, имеет возможность поворачиваться вокруг оси 2 . Недостатками известного устройства явЯяКУГся большое гидравлическое сопротивление установки при пропуске всего количества газов через завалоч ную корзину, необходимость использования крана при разгрузке завалочной корзины в печь, сложность устройства поворачивающегося газохода с колпа.ком, а также большие площади для раз мещения устройства, что приводит к увеличению капитальных затрат. Целью изобретения является повышение производительности печи и снижение расхода электроэнергии. Указанная цель достигается тем, что устройство для подогрева теплом отходящих газов фракционных сьтучих материалов и подачи их в электропечь, содержащее над сводом печи газоотсосный патрубок, установленный с зазором к нему газоход с камерой дожигания и емкость для подогрева материала, снабжено камерами подогрева и охлаждения, газоход с камерой дожигания выполнен наклонным, а камера подогрева выполнена со сквозным проемом для размещения емкости подогрева материалов, выполненной в виде контейнера на тележке, имеющего возможность перемещения перпендикулярно продольной оси газохода, причем проем выполнен на стыке наклонной и горизонтальной частей газохода, а стенки и днище контейнера образуют переход между наклонной и горизонтальной частями газохода, камера дожигания снабжена направляюпщм лотком, выполненным с возможностью перемещения вниз в сторону газоотсосного патрубка, а камера подогрева размещена между камерой дожигания и ка-мерой охлаждения отработанного газа. На фиг. 1 изображено устройство для подогрева теплом отходящих газов фракционных сьшучих материалов и подачи их в злектр9печь, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - схема движения нагретых газов. Устройство для подогрева теплом отходящих газов фракционных сьшучих материалов и подачи их в электропечь состоит из газоотсосного патрубка 1, наклонного газохода с камерами дожигания 2 и нагрева 3. Газоход установлен с зазором к газоотсосному патрубку 1 под углом, большим, чем . угол естественного откоса фракционного сьшучего материала, например раскислителей легирующих и шлакообразующих. Камера 2 дожигания снабжена направляющим лоткрм 4 с опорными осями, вьшеденными за пределы камеры 2 дожигания жалюзийным устройством 5. Камера 3 нагрева материала выполнена со сквозным проемом для прохода контейнера 6 со стенками 7 и наклонным 3 дннщем 8, образуя переход между наклонной и горизонтальной частями газохода, и размещена между камерой 2 дожигайия и камерой 9 охлаждения отработанного газа с жалюзийной решеткой 10. Под камерой 3 нагрева расположена площадка 11 с направляющими 12 для перемещения тележки 13 с контейнером 6 перпендикулярно продольной оси газохода, вибратор 14, разме щенный снаружи устройства для нагрева, вибратор 15 для перемещения лотка и двигатель 16 регулирования поло жения жалюзийной решетки. Нагретый газ поступает из элекгродуговой печи 17. Устройство работает следующим образом. Загруженный материалом для подогрева контейнер 6 подают на площадку 1 1 и устанавливают его на тележку 13, которую по направляющим 12 перемещают двигателем в проем камеры 3 нагрева. Стенки 7 и днище 8 контейнера 6 перекрывают проем камеры 3 нагрева, а зазоры уплотняют уплотняю щими устройствами. Отсасываемые из электродуговой печи 17 нагретые газы по газоотсосному патрубку 1 вместе с подсасываемым через зазор холодным воздухом поступают в камеру 2 дожигания газохода.В камере 2 дожигания происходит дожигание окиси углерода за счет разбавления подсасываемого через зазор, а также через жалюзийное устрой ство 5 Воздуха. При этом температура газов в камере 2 дожигания регулируется до уровня, обеспечивающего стой кость конструкции контейнера 6 из жа роупорной стали. Горячие газы проходят через слои материала в контейнере 6, нагревают материал н одновременно очищают от пыли, выносимой вместе с нагретыми газами из электродуговой печи 17. Ма териалом для подогрева может служить мелкоизмельченная шихта, окатыши, раскислители легирующие и шлакообразующие, применяем(1е при выплавке стали, которые сходят в печь под дей ствием собственного веса по наклонно му днищу 8 контейнера 6, затем по на клонному лотку 4. Нагрев материал, газы поступают в камеру 9 охлаждения отработанного газа, где за счет раз804 . бавлення холодным поздухом, поступающим через жалюзийную решетку 10, газы охлаждаются до температуры, необходимой для работы газоочистки или утилизационной установки. После подогрева материала отходящими газами в контейнере 6 направляющий лоток 4 опускают вниз камеры 2 дожигания, одновременно выдвигая его в сторону газоотсосного патрубка 1, тем самым перекрывают зазор между газоотсосным патрубком 1 и камерой 2 дожигания. После этого контейнер 6 загружают непосредственно в газоходе, и нагретый материал по направляющему лотку 4 через газоотсосный патрубок 1 поступает в электродуговую печь 17 в соответствующий период плавления. Для лучшего схода материала в печь включают вибратор 15. После загрузки материала в электропечь отключают вибратор 15, тележку 13 с опорожненным контейнером 6 вьщвигают на подложку 11 по направляющим 12, а в освободившийся проем камеры 3 нагрева газохода вдвигают сменную тележку 13 с контейнером 6 с новой порцией материала для подогрева либо с материалом, служащим только для очистки отходящих газов. Направляющий лоток 4 убирают в первоначальное положение, освобождая зазор между газоотсосным патрубком 1 и камерой 2 дожигания, а освобожденный от материала контейнер 6 грузоподъемным устройством транспортируют для заполнения новой порции материала. Предлагаемое устройство для подогрева и загрузки материала в электропечь позволяет снизить расход электроэнергии, так как нагрев производят за счет тепла отходящих газов, и повысить производительность печи, так как не требуется время для выгрузки нагретого материала в бадью после нагрева и на загрузку его в печь по направляющему лотку через газоОтсоснЫй патрубок. Кроме того, снижается запьшенность атмосферы цеха и завода, так как одновременно с подогревом сыпучего фракционного материала происходит фильтрация газа через нагреваемый материал .

Фиг. 2 В-б

| название | год | авторы | номер документа |

|---|---|---|---|

| Дуговая сталеплавильная печь с конвейерной загрузкой шихты | 2021 |

|

RU2758422C1 |

| Установка для прокаливания углеродного материала | 1990 |

|

SU1726375A1 |

| Устройство для подогрева шихты | 1982 |

|

SU1104347A1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| Устройство для отбора газов от электропечи | 1976 |

|

SU691218A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЛИ СТАЛИ ИЗ ЖЕЛЕЗООКИСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2361927C1 |

| Аппарат для сушки и нагрева сыпучих материалов | 1983 |

|

SU1150455A1 |

| МНОГОКАМЕРНАЯ ОБЖИГОВАЯ ПЕЧЬ | 1996 |

|

RU2102665C1 |

| Устройство для обжига материалов на основе углерода | 1987 |

|

SU1532786A1 |

| ГАЗООТВОД ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2012 |

|

RU2521741C1 |

УСТРОЙСТВО ДЛЯ ПОДОГРЕВА .ТЕПЛОМ ОТХОДЯЩИХ ГАЗОВ ФРАКЦИОННЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПОДАЧИ ИХ В ЭЛЕКТРОПЕЧЬ, содержащее над сводом печи газоотсосный патрубок, установленный с зазором к нему газоход с камерой дожигания и емкость для подогрева материала, отличающееся тем, что, с целью повьппения производительности печи и снижения расхода электроэнергии, устройство снабжено камерами подогр.ева и охлаждения, газоход с камеро Дожигания выполнен наклонным, а камера подогрева вьшолнена со сквозным проемом для размещения емкости подогрева материалов, вьшолненной в виде контейнера на тележке, имекщего возможность перемещения перпендикулярно продольной оси газохода, причем проем выполнен на стыке наклонной и горизонтальной частей газокода, а стенки и днище контейнера образуют переход между наклонной и горизонтальной частями газохода, камерд дожигания снабжена направляющим лотком, выполненным с возможностью перемещения вниз в сторону газоотсосного патрубка, а камера подогрева размещена между камерой дожигания и камерой охлаждения отработанного газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Обзорная информация, сер | |||

| Сталеплавильное производ ство, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-11-07—Публикация

1983-07-13—Подача