эксплуатации, поскольку установка состоит из большого количества сложных и громоздких узлов и устройств, включающих прока- лочную печь вращающегося типа с узлом перегрузки горячего материала в электро- кальцинатор, двух дожигающих устройств и т.д.

Конструкция установки сложна; прокаливание происходит в два этапа - первоначально во вращающейся, плазменной печи, затем в электрокальцинаторе, в связи с чем применен сложный по конструкции узел - транспортер в виде скипового подъемника для перегрузки горячего раскаленного материала в электрокальцинатор с неизбежной потерей при этом физического тепла и выбросов вредных газов в атмосферу, два устройства для дожигания летучих и продуктов газификации, как в самой печи, так и газов, отходящих из кальцинатора. При этом при остановке прокалочной печи, например, на ремонт, это приведет к выводу их строя всего агрегата.

Цель изобретения - повышение надежности в эксплуатации установки, упрощение ее конструкции и снижение загрязнения окружающей среды.

Поставленная цель достигается тем, что в установке для прокаливания углеродных материалов, включающей прокалочный агрегат, устройство для дожигания отходящих из него газов и котел-утилизатор, прокалочный агрегат содержит ряд отдельных блоков, каждый из которых состоит из электрокальцинатора, снабженного устройством для дожигания продуктов газификации, выполненном в виде топки, в боковой части которой установлен патрубок подвода отходящих из электрокальцинаторов газов, со встроенным в него смесителем эжектор- ного типа, и горелочного устройства, размещенного перпендикулярно патрубку, по оси топки, причем топка соединена проемом с общим сборным газоходом, являющимся радиационной частью котла-утилизатора и состоящим из взаимозаменяемых экранных панелей, соединенным с конвективной частью котла с размещенными в ней конвективными поверхностями нагрева.

В целях более эффективного дожигания газов и защиты радиационной части котла от термических ударов напротив каждого проема для прохода газов установлена футерованная огнеупорами отражающая стенка.

Выполнение прокалочного агрегата в виде ряда электрокальцинаторов, каждый из которых снабжен устройством для дожигания, состоящим из топки и горелки и соединенным проемом с общим сборным

радиационным газоходом котла-утилизатора, обеспечивает автономность работы каждого кальцинатора, что способствует повышение надежности в эксплуатации. Кроме того, разложение вредных веществ происходит в результате достаточного по времени пребывания газов в высокотемпературной зоне.

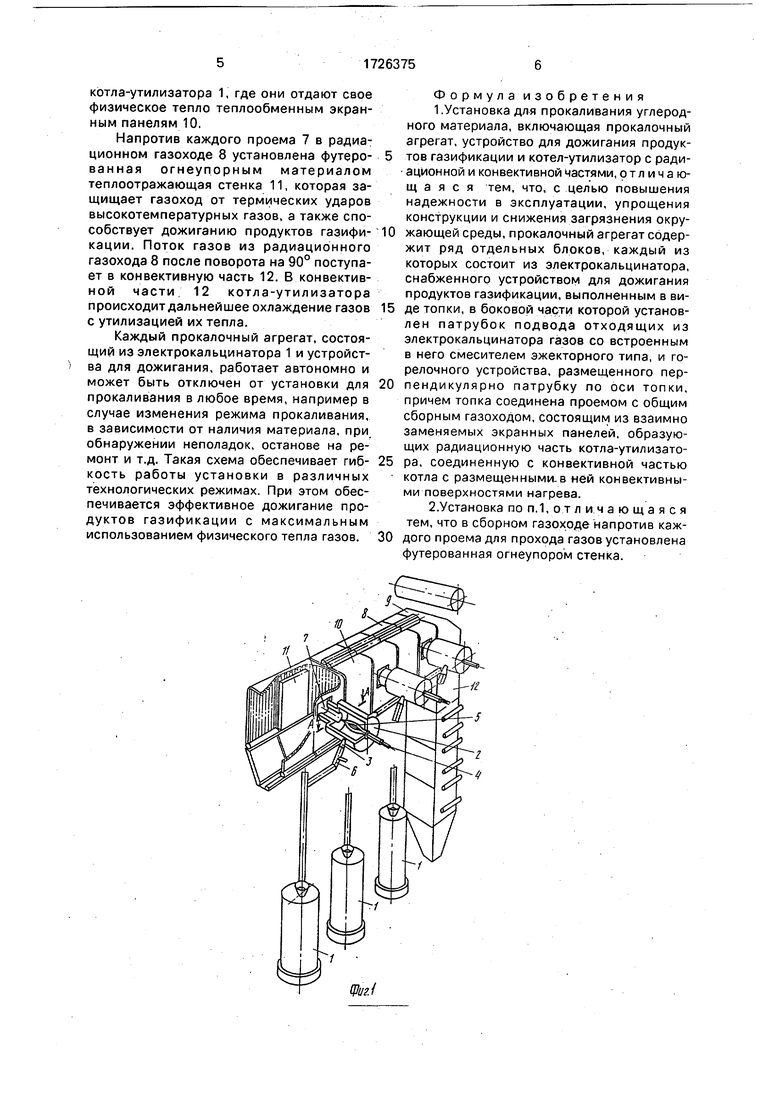

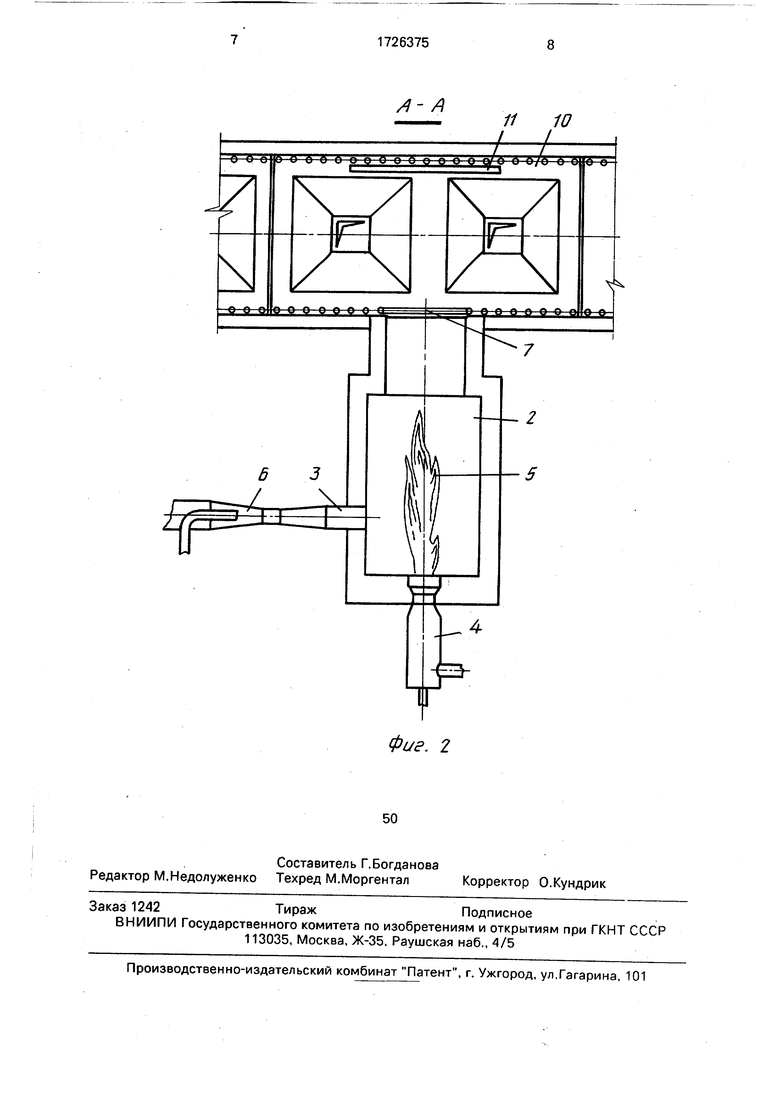

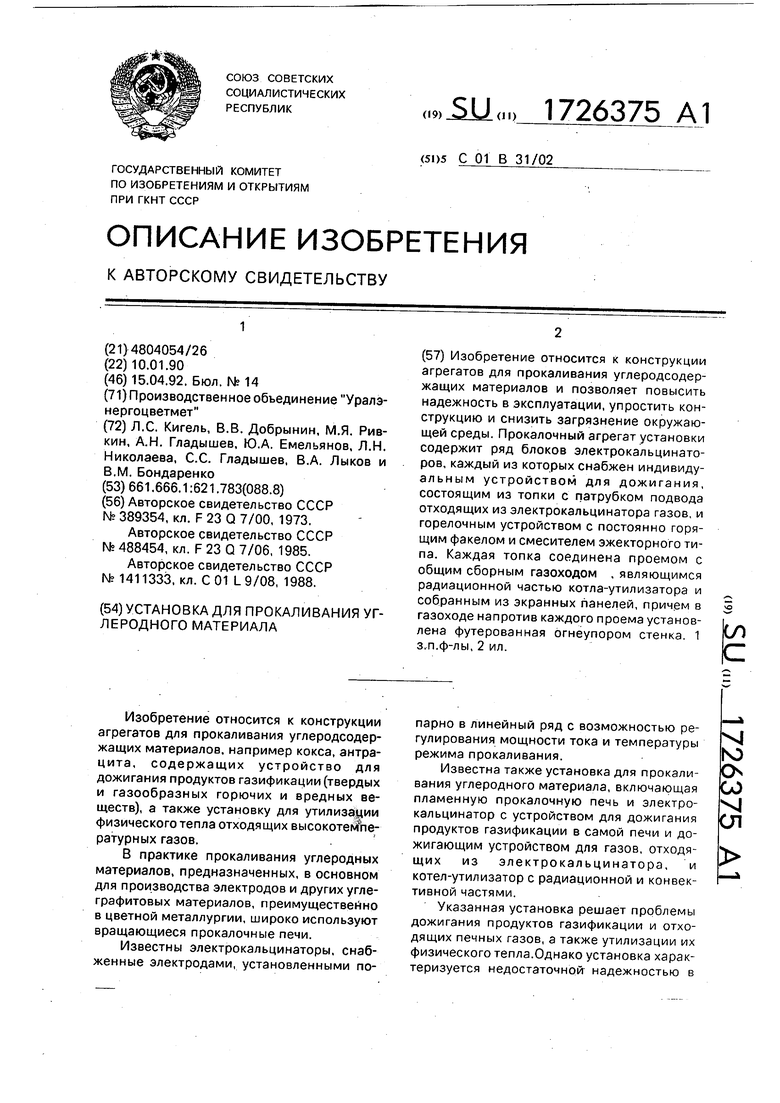

На фиг.1 приведена установка, общий

0 вид; на фиг.2-сечение А-А на фиг.1 (устройство для дожигания продуктов газификации и радиационный газоход).

Прокалочный агрегат установки содержит ряд блоков электрокальцинаторов 1,

5 каждый из которых снабжен индивидуальным устройством для дожигания продуктов газификации, состоящим из топки 2, в боковой части которой установлен патрубок 3 для подвода отходящих из электрокальци0 натора газов со встроенным смесителем 6 эжекторного типа, и горелочного устройства 4 с зоной 5 горения, размещенного перпендикулярно патрубку 3, по оси топки 2, Каждая топка 2 соединена проемом 7 с общим

5 сборным газоходом 8, являющимся радиационной частью котла-утилизатора 9. Этот газоход 8 собран из взаимозаменяемых экранных панелей 10 и в нем напротив каждого проема 7 для прохода газов установлена

0 футерованная огнеупорным материалом теплоотражающая стенка 11.

Радиационный газоход 8 котла-утилизатора соединен с конвективной частью 12

5 котла с размещенными в ней конвективными поверхностями нагрева (условно не показаны).

Установка работает следующим образом.

0Углеродный материал, подлежащий

прокаливанию, загружают в каждый работающий электрокальцинатор 1 через загрузочную горловину в его рабочую -камеру, где материал проходит высокотемпературную

5 обработку. Выделяющиеся в процессе прокаливания газы, летучие и токсичные вещества, поступают через патрубок 3 подвода отходящих из электрокальцинатора 1 газов и встроенный смеситель б эжекторного ти0 па, с образованием газовоздушной смеси, в топку 2, где и происходит дожигание горючих и термическое разложение летучих и вредных веществ при их контактировании с постоянно горящим факелом в зоне 5 горе5 ния горелочного устройства 4.Благодаря уста нов ке горелки 4 по оси топки 2, перпендикулярно патрубку 3, обеспечиваются оптимальные условия для дожигания продуктов газификации материала. Из топки 2 через проем 7 газы поступают в общий сборный газоход 8 - радиационную часть

котла-утилизатора 1, где они отдают свое физическое тепло теплообменным экранным панелям 10.

Напротив каждого проема 7 в радиационном газоходе 8 установлена футерованная огнеупорным материалом теплоотражающая стенка 11, которая защищает газоход от термических ударов высокотемпературных газов, а также способствует дожиганию продуктов газификации. Поток газов из радиационного газохода 8 после поворота на 90° поступает в конвективную часть 12. В конвективной части. 12 котла-утилизатора происходит дальнейшее охлаждение газов с утилизацией их тепла.

Каждый прокаленный агрегат, состоящий из электрокальцинатора 1 и устройства для дожигания, работает автономно и может быть отключен от установки для прокаливания в любое время, например в случае изменения режима прокаливания, в зависимости от наличия материала, при обнаружении неполадок, останове на ремонт и т.д. Такая схема обеспечивает гибкость работы установки в различных технологических режимах. При этом обеспечивается эффективное дожигание продуктов газификации с максимальным использованием физического тепла газов.

Формулаизобретения 1.Установка для прокаливания углеродного материала, включающая прокалочный агрегат, устройство для дожигания продук5 тов газификации и котел-утилизатор с ради- ационной и конвективной частями, отличающаяся тем, что, с целью повышения надежности в эксплуатации, упрощения конструкции и снижения загрязнения окру- 0 жающей среды, прокалочный агрегат содержит ряд отдельных блоков, каждый из которых состоит из электрокальцинатора, снабженного устройством для дожигания продуктов газификации, выполненным в ви5 де топки, в боковой части которой установлен патрубок подвода отходящих из электрокальцинатора газов со встроенным в него смесителем эжекторного типа, и го- релочного устройства, размещенного пер0 пендикулярно патрубку по оси топки, причем топка соединена проемом с общим сборным газоходом, состоящим из взаимно заменяемых экранных панелей, образующих радиационную часть котла-утилизато5 ра, соединенную с конвективной частью котла с размещенными-в ней конвективными поверхностями нагрева.

2.Установка по п.1, о т л и ч а ю щ а я с я тем, что в сборном газоходе напротив каж0 дого проема для прохода газов установлена футерованная огнеупором стенка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прокаливания углеродного материала | 1985 |

|

SU1411333A1 |

| Установка для термического обезвреживания жидких горючих отходов и утилизации масло-окалиносодержащих шламов | 1980 |

|

SU951009A1 |

| Энерготехнологический агрегат | 1981 |

|

SU1044938A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ | 2005 |

|

RU2303746C2 |

| Установка для многоступенчатой термической переработки твёрдых бытовых и промышленных отходов | 2016 |

|

RU2646258C2 |

| Энерготехнологический агрегат | 1990 |

|

SU1801197A3 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| Котел-утилизатор | 1988 |

|

SU1513300A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| БИБЛИОТЕКА | 0 |

|

SU389354A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 488454, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для прокаливания углеродного материала | 1985 |

|

SU1411333A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-10—Подача