Изобрете-гие относится к изготовлению изделий на основ:1 углерода, в частности для обжига указанных изделий в контролируемой атмосфере, и может применяться в различных отраслях промышленности.

Цель изобретения - снижение энергозатрат путем вывода катализатора на рабочий режим за счет тепла отходящих газов.

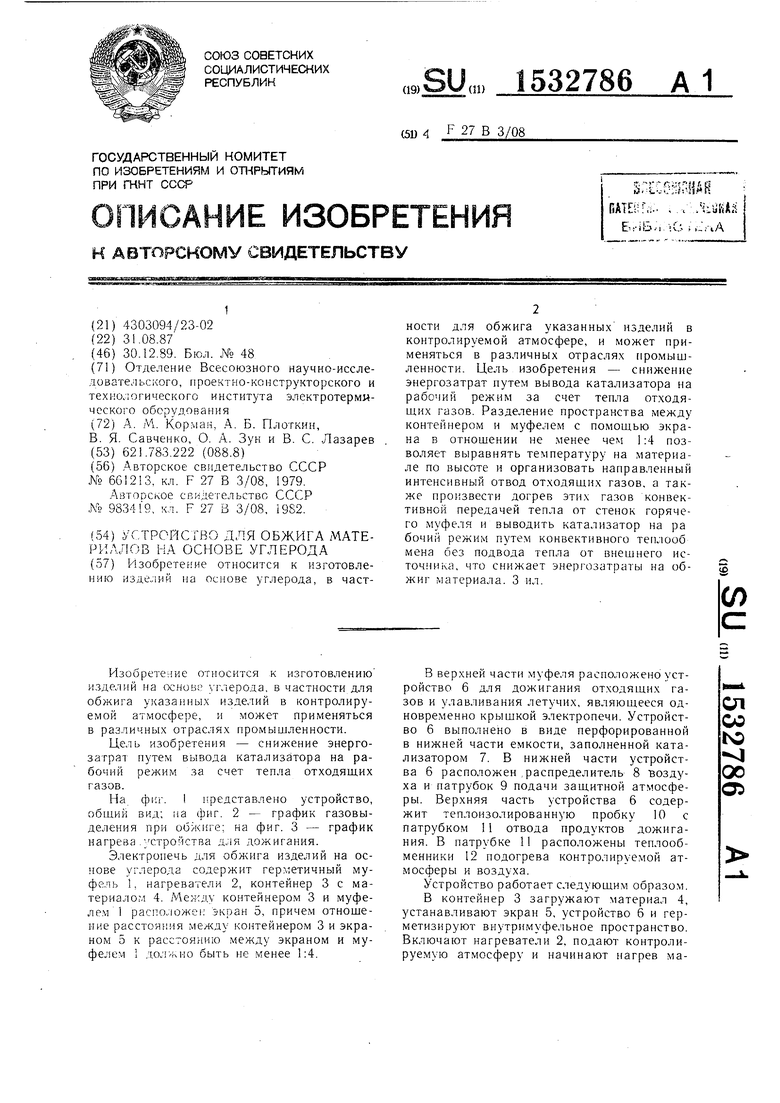

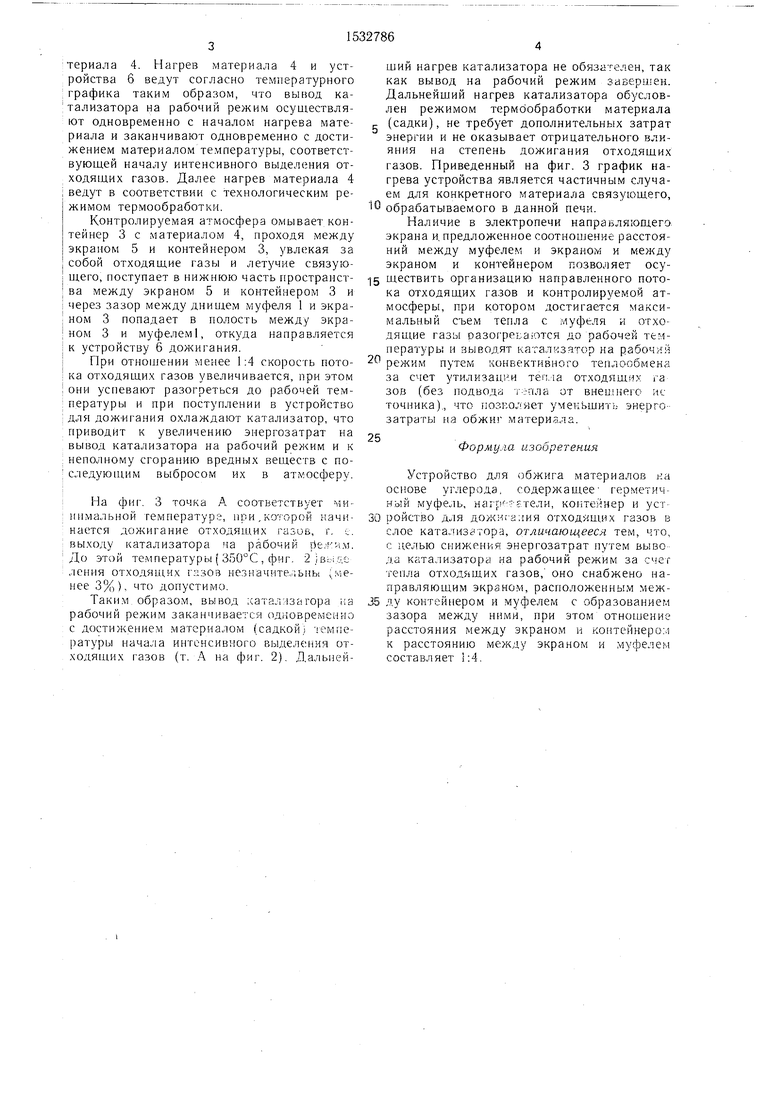

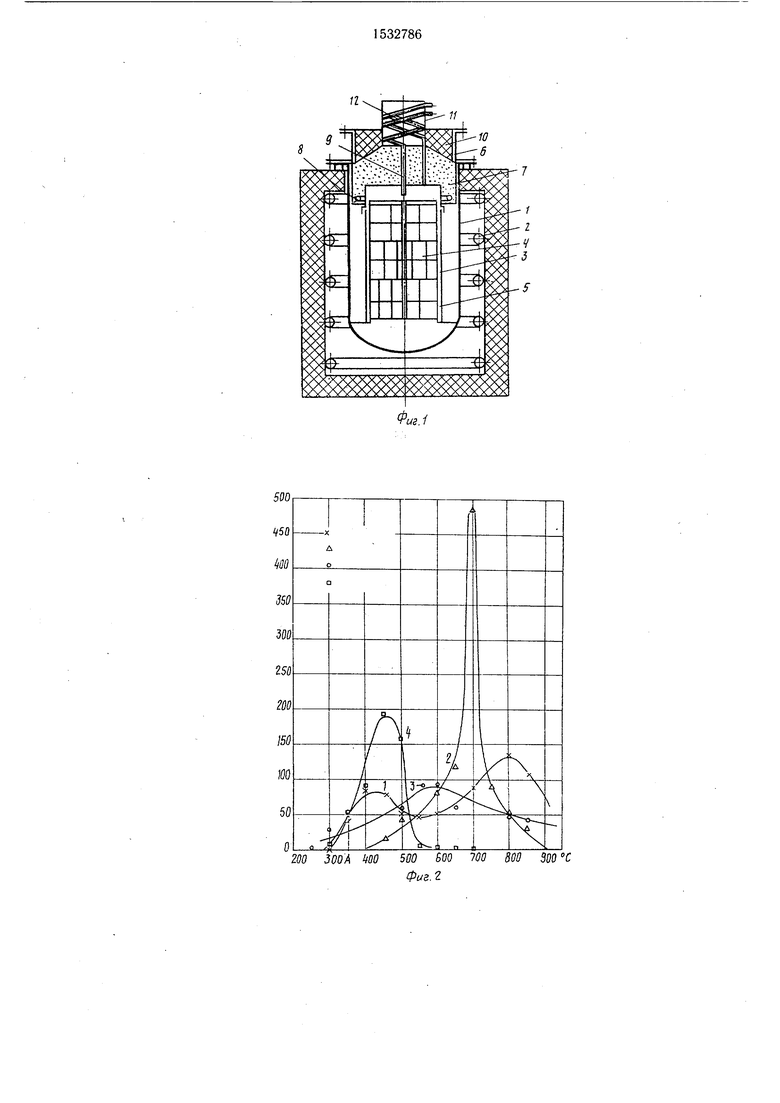

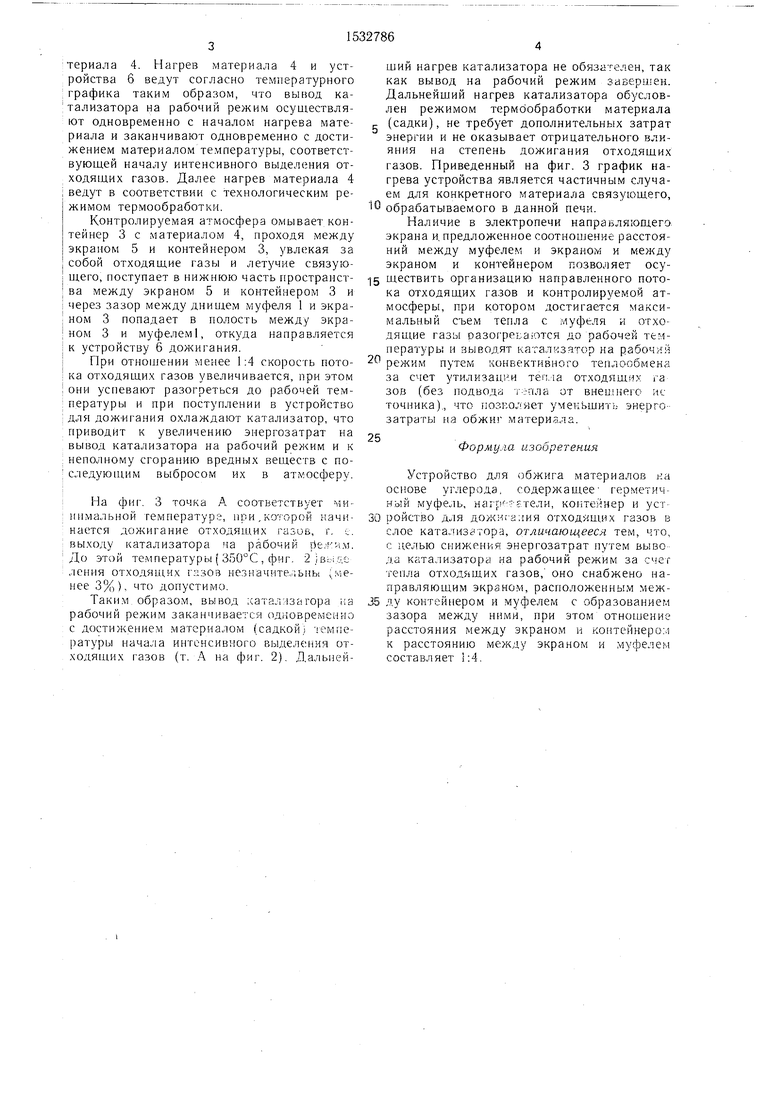

На ф|-:г. I представлено устройство, общий вид; на фиг. 2 - график газовыделения при обжиге: на фиг. 3 - график нагрева устройства для дожигания.

Электропечь для обжига изделий на основе углерода содержит герметичный муфель 1, нагреватели 2, контейнер 3 с материалом 4. Между контейнером 3 и муфелем 1 расположен экран 5, причем отношение расстояния междч контейнером 3 и экраном 5 к расстоянию между экраном и муфелем 1 лоЛ Кно быть не менее 1:4.

В верхней части муфеля расположено устройство 6 для дожигания отходящих газов и улавливания летучих, являющееся одновременно крышкой электропечи. Устройство 6 выполнено в виде перфорированной в нижней части емкости, заполненной катализатором 7. В нижней части устройства 6 расположен распределитель 8 воздуха и патрубок 9 подачи защитной атмосферы. Верхняя часть устройства 6 содержит теплоизолированную пробку 10 с патрубком 11 отвода продуктов дожигания. В патрубке 11 расположены теплообменники 12 подогрева контролируемой атмосферы и воздуха.

Устройство работает следующим образом.

В контейнер 3 загружают материал 4, устанавливают экран 5, устройство 6 и герметизируют внутримуфельное пространство. Включают нагреватели 2. подают контролируемую атмосферу и начинают нагрев масд

СО

ю

00

о

териала 4. Нагрев материала 4 и устройства б ведут согласно температурного графика таким образом, что вывод катализатора на рабочий режим осуществляют одновременно с началом нагрева материала и заканчивают одновременно с достижением материалом температуры, соответствующей началу интенсивного выделения отходящих газов. Далее нагрев материала 4 ведут в соответствии с технологическим режимом термообработки.

Контролируемая атмосфера омывает контейнер 3 с материалом 4, проходя между экраном 5 и контейнером 3, увлекая за собой отходящие газы и летучие связующего, поступает в нижнюю часть пространства между экраном 5 и контейнером 3 и через зазор между днищем муфеля 1 и экраном 3 попадает в полость между экраном 3 и муфелем, откуда направляется к устройству 6 дожигания.

При отношении менее 1:4 скорость потока отходящих газов увеличивается, при этом они успевают разогреться до рабочей температуры и при поступлении в устройство для дож-игания охлаждают катализатор, что приводит к увеличению энергозатрат на вывод катализатора на рабочий режим и к неполному сгоранию вредных веществ с последующим выбросом их в атуосферу.

На фиг. 3 точка А соответствует минимальной температуре, при, которой начинается дожигание отходящих газоь, г. L. выходу катализатора ча рабочий ric ..м. До этой температуры ( 350°С , фчг. 2.iB:. -.c. ления отходящих кг-юз незначнте ;ьны 4 менее 3%), что допустимо.

Таким образом, вывод ачал isaropa ;:a рабочий режим заканчивается одновременно с достижением материалом (садкой; чсмпе- ратуры начала интенсивного выделения отходящих газов (т. А на фиг. 2). Дальнейший нагрев катализатора не обязателен, так как вывод на рабочий режим завершен. Дальнейший нагрев катализатора обусловлен режимом термообработки материала

(садки), не требует дополнительных затрат энергии и не оказывает отрицательного влияния на степень дожигания отходящих газов. Приведенный на фиг. 3 график нагрева устройства является частичным случаем для конкретного материала связующего,

обрабатываемого в данной печи.

Наличие в электропечи напраьляющего экрана и, предложенное соотношение расстояний между муфелем и экраном и между экраном и контейнером позволяет осуществить организацию направленного потока отходящих газов и контролируемой атмосферы, при котором достигается максимальный съем тепла с муфеля и отходящие газы разогрр.,агУгся до рабочей температуры и зыводят катализатор на рабочий режим путем конвективного теплообмена за счет утилизации теп ia отходнщм - га зов (без подводи , -ала от внешнею ис точника), что позволяет уменьшить энерго затраты на обжиг материала.

0

25

Форму ia изобретения

Устройство для основе углерода, ный муфель, натр ройство для дожи;; слое катализа гора,

обжига материалов на содержащее герметич гели, контейнер и yes ;.:ия отходящих газов в отличающееся тем, что,

L целью снижения энергозатрат путем выво ;ы катализатора на рабочий режим за счет тепла отходящих газов, оно снабжено направляющим экраном, расположенным меж- ду контейнером и муфелем с образованием зазора между ними, при этом отношение расстояния между экраном и контейнером к расстоянию между экраном и муфелем составляет 1:4.

/Z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

| Электропечь для обжига материалов на основе углерода | 1981 |

|

SU983419A1 |

| Проходная муфельная печь | 1984 |

|

SU1223000A1 |

| СПОСОБ ОБЖИГА ИЗДЕЛИЙ, СОДЕРЖАЩИХ В КАЧЕСТВЕ СВЯЗУЮЩЕГО СМОЛУ ИЛИ ПЕК, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278091C1 |

| Горизонтальная муфельная печь для восстановления железной губки | 1982 |

|

SU1057550A1 |

| Устройство для термообработки длинномерных изделий | 1990 |

|

SU1724706A1 |

| Установка для прокаливания углеродного материала | 1990 |

|

SU1726375A1 |

| Энерготехнологический агрегат | 1981 |

|

SU1044938A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2018 |

|

RU2685720C1 |

Изобретение относится к изготовлению на основе углерода, в частности для обжига указанных изделий в контролируемой атмосфере, и может применяться в различных отраслях промышленности. Цель изобретения - снижение энергозатрат путем вывода катализатора на рабочий режим за счет тепла отходящих газов. Разделение пространства между контейнером и муфелем с помощью экрана в отношении не менее чем 1:4 позволяет выравнять температуру на материале по высоте и организовать направленный интенсивный отвод отходящих газов, а также произвести догрев этих газов конвективной передачей тепла от стенок горячего муфеля и выводить катализатор на рабочий режим путем конвективного теплообмена без подвода тепла от внешнего источника, что снижает энергозатраты на обжиг материала. 3 ил.

-X

д

50

О

200 ЗООА № 500 BOO 700 800 300 С Фиг г

О Ю

20 30 40 50 час. Фи&.3

| Устройство для карбонизации углеводосодержащих изделий | 1977 |

|

SU661213A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское спидегельствг | |||

| Электропечь для обжига материалов на основе углерода | 1981 |

|

SU983419A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-12-30—Публикация

1987-08-31—Подача