Изобретение относится к теплоэнергетике, в частности к системам котельных агрегатов, работающих на твердом топливе, с разомкнутой системой пылеприготовления и твердым шлакоудалением.

Известна система котельного агрегата, содержащая топку с холодной воронкой, конвективную шахту, устройство шлакоудаления и сушильно-размольную установку, включающую пылеугольную мельницу, сообщающуюся с конвективной щахтой, и пылеуловитель, сообщающийся с топкой и атмосферой 1 .

Однако в этой системе в пылеугольную мельницу поступают газы только из конвективной щахты, что обеспечивает сущку преимущественно маловлажного топлива. При использовании этого котельного. агрегата для работы на влажном топливе (например, с приведенной влажностью более 20%) количество тепла, подводимого к пылеугольной мельнице с газами, отобранными из конвективной щахты, недостаточно для сущки такого топлива, что снижает КПД котельного агрегата. Кроме того, в агрегате не используется физическое тепло удаляемого щлака.

Наиболее близкой к предлагаемой является система котельного агрегата, содержащая топку с холодной воронкой, конвективную щахту, устройство шлакоудаления и сушильно-размольную установку с пылеугольной мельницей и пылеуловителем, сообщенные с топкой и, соответственно, с конвективной шахтой и атмосферой 2.

Для сущки топлива к пылеугольной мельнице подводят не только уходящие газы из конвективной щахты, но и высокотемпературные газы из топки. Такая конструкция котельного агрегата обеспечивает надежную сущку влажного топ.тива и тем самым способствует более экономичному его сжиганию. Однако в известной системе котельного агрегата часть несгоревщего топлива в смеси со щлаком удаляется из агрегата через .холодную воронку топки и устройство щлако удаления. В результате происходят потери тепла от механического недожега топлива и с физическим теплом щлака и, следовательно, снижается КПД самого агрегата. Кроме того, в известном котельно.м агрегате устройство щлакоудаления сложно по конструкции, имеет значительную металлоемкость, требует значительных эксплуатационных расходов и капитальных затрат.

Цель изобретения - повышение КПД системы котельного агрегата за счет уменьшения потерь тепла от механического недожега топлива и с физическим теплом шлака.

Поставленная цель достигается тем, что в системе котельного агрегата, содержащей топку с холодной воронкой, конвективную шахту, устройство шлакоудаления и сущильно-размольную установку с пылеугольной мельницей и пылеуловителем, сообщенные с

топкой и, соответственно, с конвективной щахтой и атмосферой, соединение пылеугольной мельницы с топкой осуществлено посредством устройства щлакоудаления, выполненного в виде вертикально расположенного газоплотного короба:

Соединение устройства шлакоудаления с пылеугольной мельницей позволяет направлять несгоревшее топливо вместе со щлаком через холодную воронку топки и устройство шлакоудаления непосредственно в мельницу и из нее через пылеуловительобратно в топку. При этом физическое тепло шлака используется для сушки топлива в пылеугольной мельнице, а находящееся в нем несгоревшее топливо при размоле щлака освобождается и дожигается в топке. Благодаря, этому уменьщаются потери тепла от механического недожега топлива и с физическим теплом удаляемого шлака.

Выполнение устройства шлакоудаления в виде вертикально расположенного газоплотного короба упрощает систему котельного агрегата, так как отпадает необходимость в сложном устройстве щлакоудаления с транспортирующей системой, а также снижает металлоемкость системы, эксплуатационные расходы и капитальные затраты. При этом исключена необходимость процесса охлаждения щлака и транспортировки его в систему щлакоудаления.

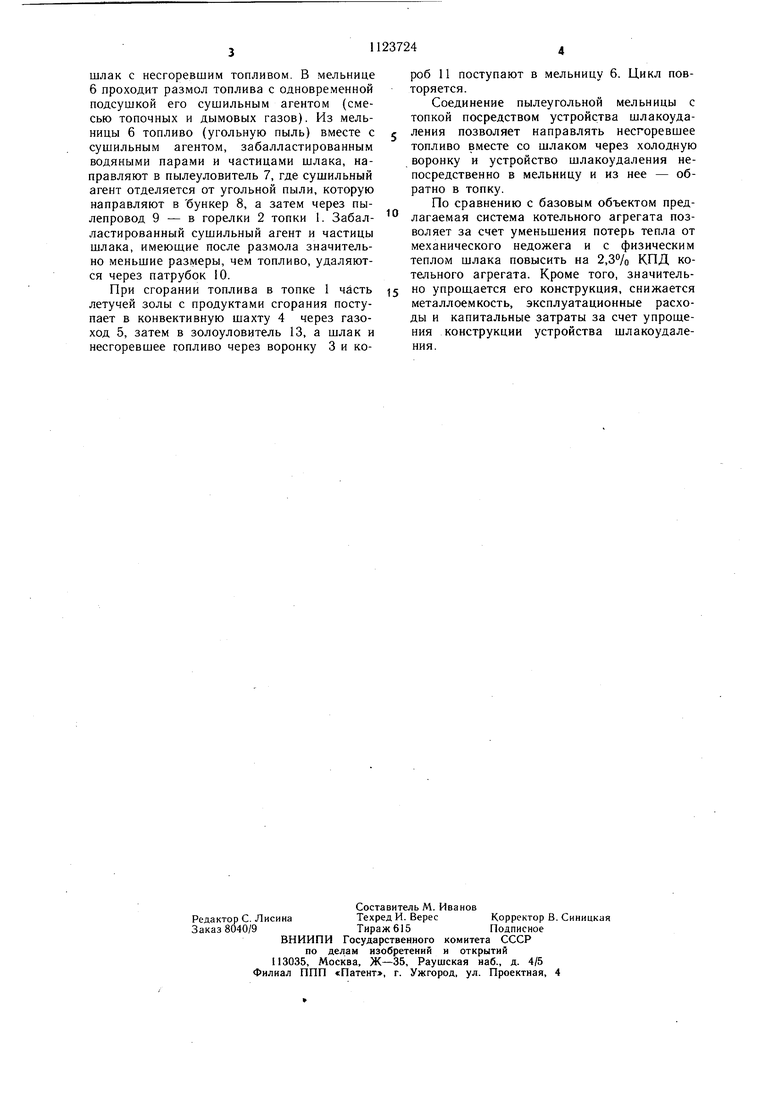

На чертеже схематически представлена предлагаемая система котельного агрегата.

Система котельного агрегата содержит топку 1 с горелками 2 и с холодной воронкой 3, конвективную щахту 4, сообщенную с топкой 1 посредством газохода 5, и сушильно-размольную установку, включающую последовательно соединенные между собой пылеугольную мельницу 6, установленную под холодной воронкой 3, пылеуловитель 7 и бункер 8 готовой пыли. Последний сообщается с горелками 2 топки 1 посредством 0 пылепровода 9. При этом пылеуловитель 7 снабжен выхлопным патрубком 10.

Между холодной воронкой 3 и мельницей 6 размещено устройство щлакоудаления, выполненное в виде газоплотного ког роба 11, расположенного вертикально и сообщающего топку 1 с мельницей 6. Кроме того, мельница 6 сообщается с конвективной щахтой 4 посредством газохода 12 с золоуловителем 13 и дымососом 14.

0 Система котельного агрегата работает следующим образом.

В мельницу 6 подают топливо и одновременно из конвективной щахты 4 по газоходу 12 дымососом 14 направляют в нее уходящие (дымовые) газы, очищенные в золоуловителе 13, а из топки 1 через холодную воронку 3 и короб 11 подают высокотемпературные топочные газы, содержащие

шлак с несгоревшим топливом. В мельнице 6 проходит размол топлива с одновременной подсушкой его сушильным агентом (смесью топочных и дымовых газов). Из мельницы 6 топливо (угольную пыль) вместе с сушильным агентом, забалластированным водяными парами и частицами шлака, направляют в пылеуловитель 7, где сушильный агент отделяется от угольной пыли, которую направляют в бункер 8, а затем через пылепровод 9 - в горелки 2 топки 1. Забалластированный сушильный агент и частицы шлака, имеюшие после размола значительно меньшие размеры, чем топливо, удаляются через патрубок 10.

При сгорании топлива в топке 1 часть летучей золы с продуктами сгорания поступает в конвективную шахту 4 через газоход 5, затем в золоуловитель 13, а шлак и несгоревшее гопливо через воронку 3 и короб 11 поступают в мельницу 6. Цикл повторяется.

Соединение пылеугольной мельницы с топкой посредством устройства шлакоудаления позволяет направлять несгоревшее топливо вместе со шлаком через холодную воронку и устройство шлакоудаления непосредственно в мельницу и из нее - обратно в топку.

По сравнению с базовым объектом предлагаемая система котельного агрегата позволяет за счет уменьшения потерь тепла от механического недожега и с физическим теплом шлака повысить на 2,3% КПД котельного агрегата. Кроме того, значительно упрощается его конструкция, снижается металлоемкость, эксплуатационные расходы и капитальные затраты за счет упрощения конструкции устройства шлакоудаления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Котельная установка | 1990 |

|

SU1733844A1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2023212C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) | 2012 |

|

RU2518754C2 |

| Способ работы котельногоАгРЕгАТА | 1979 |

|

SU853287A1 |

| Котельный агрегат | 1978 |

|

SU844915A1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| КОТЁЛ ДЛЯ СОВМЕСТНОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО И ВОДОУГОЛЬНОГО ТОПЛИВА | 2022 |

|

RU2795413C1 |

| СПОСОБ СОВМЕСТНОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО И ВОДОУГОЛЬНОГО ТОПЛИВА | 2022 |

|

RU2798651C1 |

| СПОСОБ УДАЛЕНИЯ ТВЕРДЫХ ШЛАКОВ ИЗ УГОЛЬНОГО КОТЛА И ИЗВЛЕЧЕНИЯ ИЗ НИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453769C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

СИСТЕМА КОТЕЛЬНОГО АГРЕГАТА, содержащая топку с холодной воронкой, конвективную шахту, устройство шлакоудаления и сушильно-размольную установку с пылеугольной мельницей и пылеуловителем, сообщенные с топкой и, соответственно, с конвективной шахтой и атмосферой, от-лычаюи аяся тем, что, с целью повышения КПД за счет уменьшения потерь тепла от механического недожега топлива и с физическим теплом шлака, соединение пылеугольной мельницы с топкой осуществлено посредством устройства шлакоудаления, выполненного в виде вертикально расположенного газоплотного короба. g to со 1C 4i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система котельного агрегата | 1979 |

|

SU808149A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Митор В | |||

| В | |||

| и др | |||

| Основные особенности, результаты эксплуатации и перспективы применения разомкнутой системы пылеприготовления с газовой сушкой | |||

| - В кн.: Разомкнутые системы пылеприготовления | |||

| вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-11-15—Публикация

1982-12-07—Подача