2. Автомат по п. 1, отличакхщ и и с я тем, что блок управления включает генератор тактовых импульсов и по числу ручьев сортируемых деталей распределители, регистры сдвига, измерители экстремумов и формирователи, при этом для казкдого ручья сортируемых деталей выход первого формирователя соединен с первыми входами регистра сдвига, второго, третьего и четвертого формирователей и измерителя экстремумов, а проходной накладной и точечный преобразователи вихревых токов и датчик положения связаны соответственно с вторыми входами второго, третьего и четвертое го формирователей и измерителя экст 746 ремумов, выходь второго, третьего и четвертого формирователей подключены к второму, третьему и четвертому входам регистра сдвига, выход которого соединен с пневматическим клапаном, а первый, второй, третий и четвертый выходы распределителя подключены соответственно к третьим входа второго, третьего и четвертого форми рователей и измерителя экстремума, выход измерителя экстремума связан с четвертым входом четвер того формирователя , входы первых формирователей каждого ручья сортируемых деталей соединены, с выходами генератора тактовых импульсов ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прочностных характеристик ферромагнитных материалов и устройство для его осуществления | 1990 |

|

SU1749822A1 |

| Устройство для автоматической сортировки цилиндрических изделий | 1980 |

|

SU879438A1 |

| Цифровой вихретоковый измеритель электропроводности | 1983 |

|

SU1104407A1 |

| Вихретоковый дефектоскоп | 1987 |

|

SU1516946A1 |

| Система для регистрации и обработки индикаторных диаграмм | 1981 |

|

SU954839A1 |

| Устройство для вихретокового контроля поверхностных слоев металлических изделий | 1990 |

|

SU1793361A1 |

| Устройство для электромагнитного контроля качества изделий | 1989 |

|

SU1682902A1 |

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| Устройство для контроля монтажа | 1985 |

|

SU1352505A1 |

| Измеритель электропроводности | 1983 |

|

SU1149157A1 |

1. АВТОМАТ ДЛЯ СОРТИРОВКИ ДЕТАЛЕЙ, содержащий питательJ подающее устройство, транспортное средство, узлы контроля и блок управления, отличающийс я тем, что, с целью повышения качества сортиров:ки, он имеет датчики положения сортируемых деталей и источник сжатого воздуха, а транспортное средство выполнено в виде приводной дорожки с окнами в несколько рядов для расположения в них исследуемых деталей, узлы контроля -имеют проходные, накладные и точечные преоб15аэователи вихревых токов, установленные последовательно над окнами приводной дорожки, при .этом датчики положения сортируемых деталей расположены напротив точечных преобразователей вихревых токов под приводной дорожкой, окна которой подсоединены соответствующи.ми трубопроводами к источнику сжатого воздуха и исполнительному механизму, состоящему из электромагнита, соединенного с пневматическим клапа(Л ном, а питатель выполнен многоручьевым с количеством ручьев, соответст.вуюпщм числу рядов на приводной дорожке .

: Изобретение относится к устройст вам сортировки, а именно к aBTOMaTaf для сортировки деталей.

Известен автомат, содержащий питатель, подающее устройство, транспортное средство, узлы контроля и блок управления lj .

Недостаток известного автомата низкое качество сортировки.

Цель изобретения - повышение качестзва сортировки.

Поставленная цель достигается тем, что автомат для сортировки деталей, содержащий питатель, подающее устройство, транспортное средство, узлы контроля и блок управления, имеет датчики положения сортируемых деталей и источник сжатого воздуха, а транспортное средство выполнено в виде приводной дорожки с окнами в Несколько рядов для расположения в Них исследуемых Деталей, узлы контроля имеют проходные, накладные и точечные преобразователи вихревых токов, установленные последовательно над окнами приводной дорожки, при этом датчики положения сортируемы деталей расположены напротив точечных преобразователей вихревых токов под приводной дорожкой,окна которой подсоединены соответствующими трубопроводами к источнику сжатого воЗ духа и исполнительному механизму.

состоящему из электромагнита, соединенного с пневматическим клапаном, а питатель выполнен многоручьевым с количеством ручьев,, соответствующим числу рядов на приводной дорожке.

При этом блок управления включает генератор тактовых импульсов и по числу ручьев сортируемых деталей распределители, регистры сдвига, измерители экстремумов и формирователи, при этом для каждого ручья сортируемых деталей выход первого формирователя соединен с первыми входами регистра сдвига, второго, третьего и четвертого формирователей и измерителя экстремумов, а проходной, накладной и точечный преобразователи вихревых токов и датчик положения связаны соответственно с вторыми входами второго, третьего и четвертого формирователей и измерителя экстремума, . выходы второго, третьего и четверто го формирователей подключены к второму, третьему и четвертому входам регистра сдвига, выход которого соединен с пневматическим клапаном, а первьй, второй, третий и четвертый выходы распределителя подключены соответственно к третьим входам второго третьего и четвертого формирователей и. измерителя экстремума, выход измерителя экстремума связан с четвертым входом четвертого формирователя.

входы пергвых формирователей каждого ручья сортируеюпс деталей соединены с В1дходдми генератора тактовых импульсов.. .

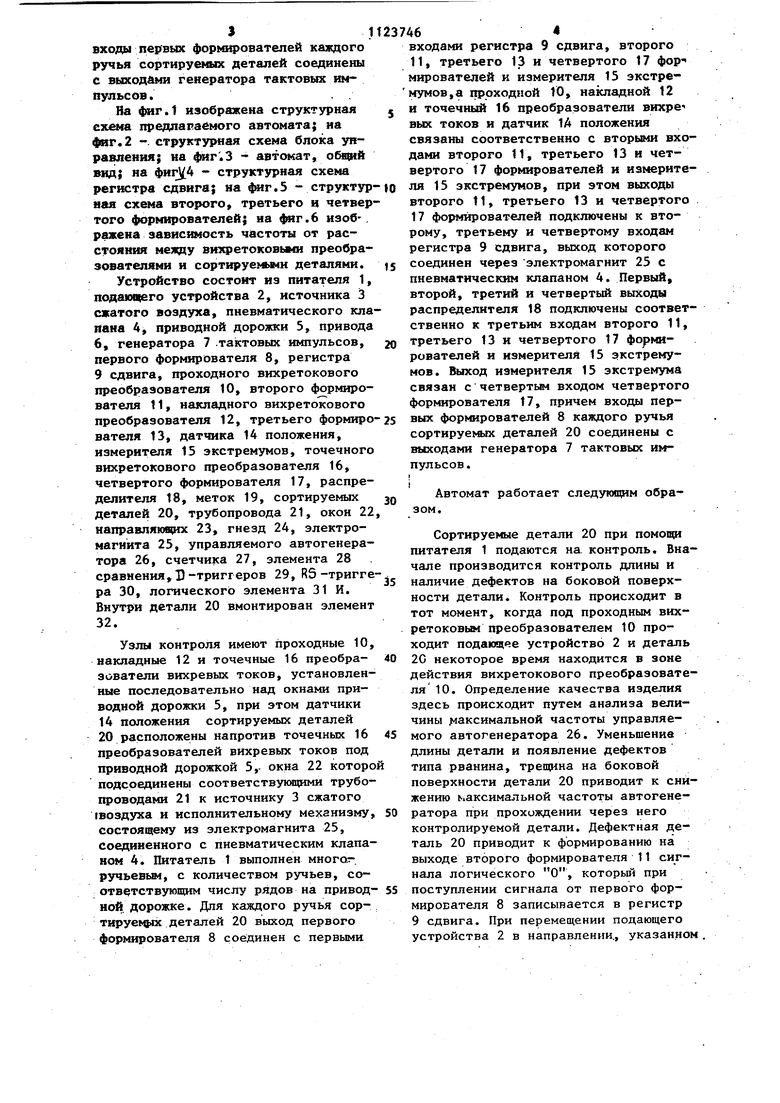

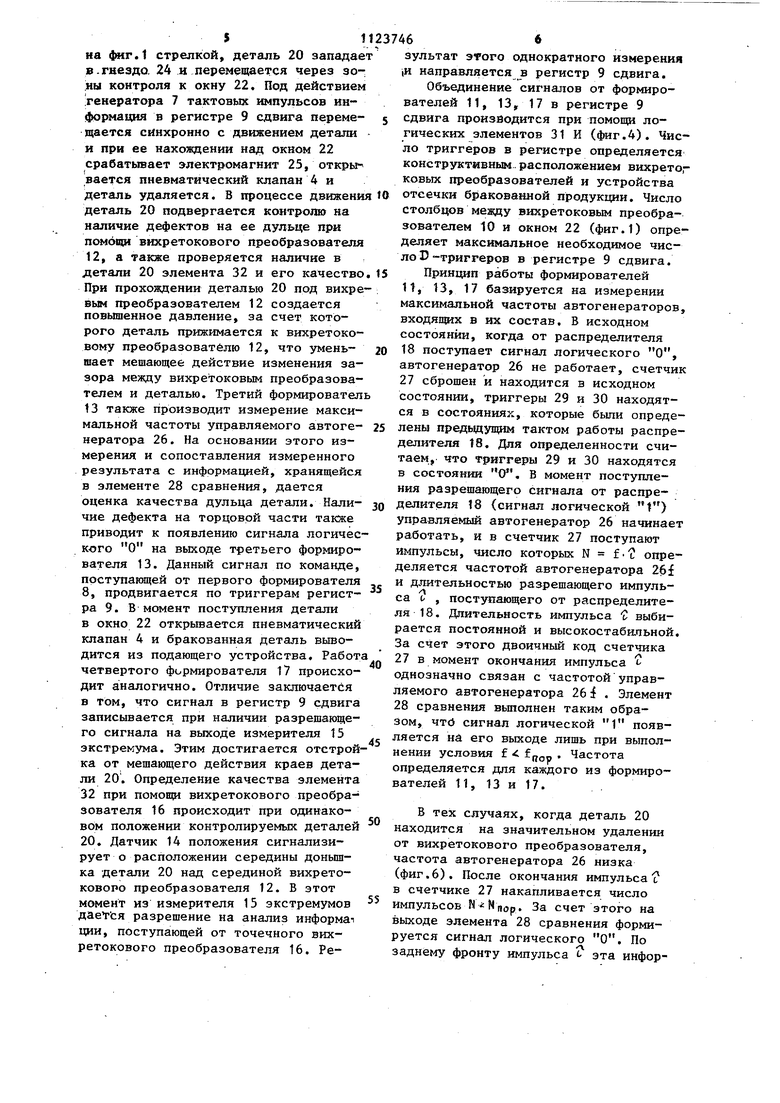

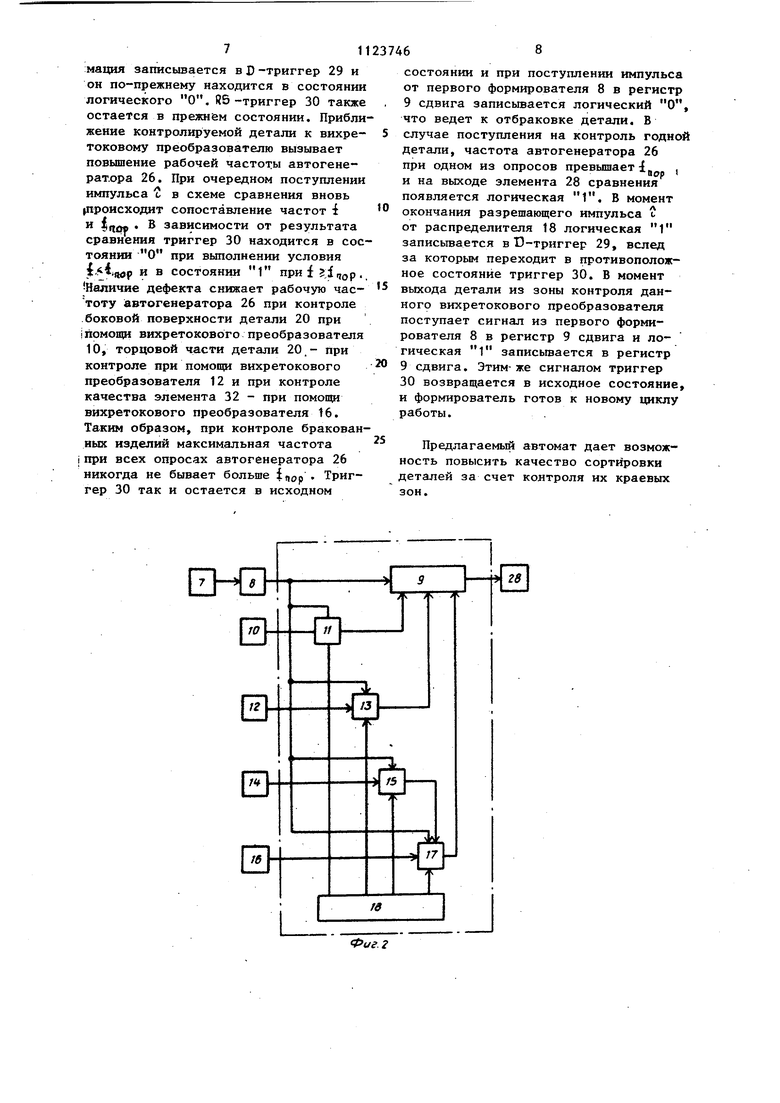

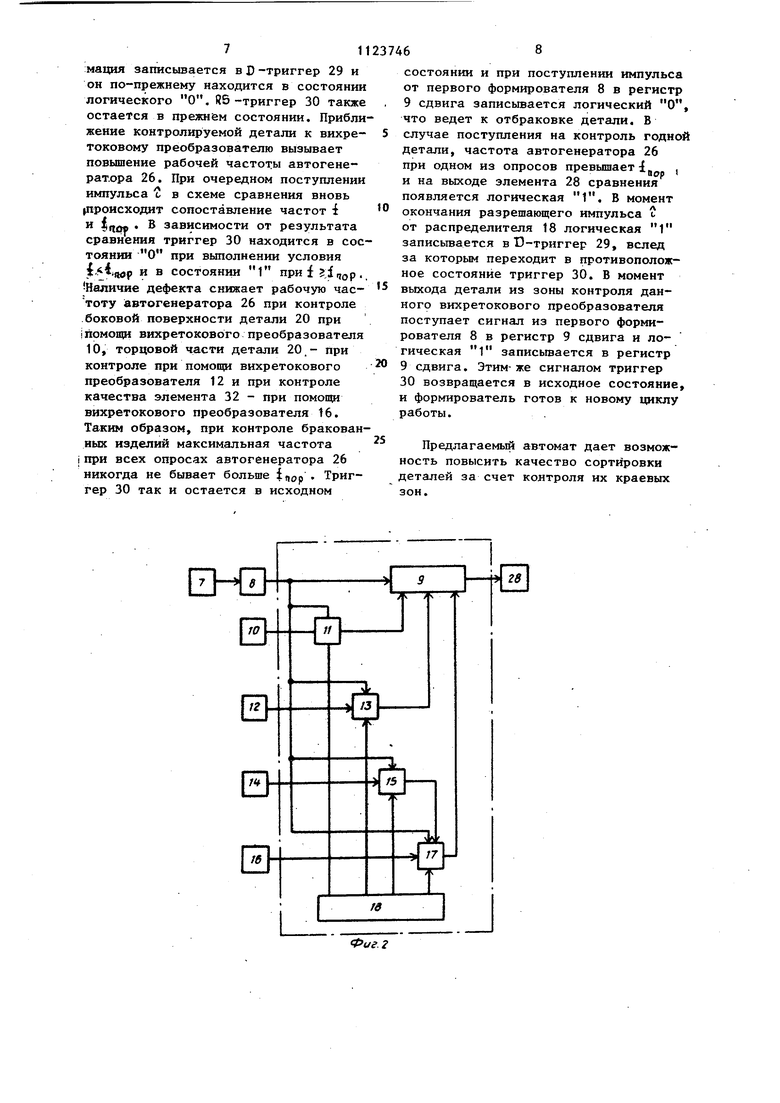

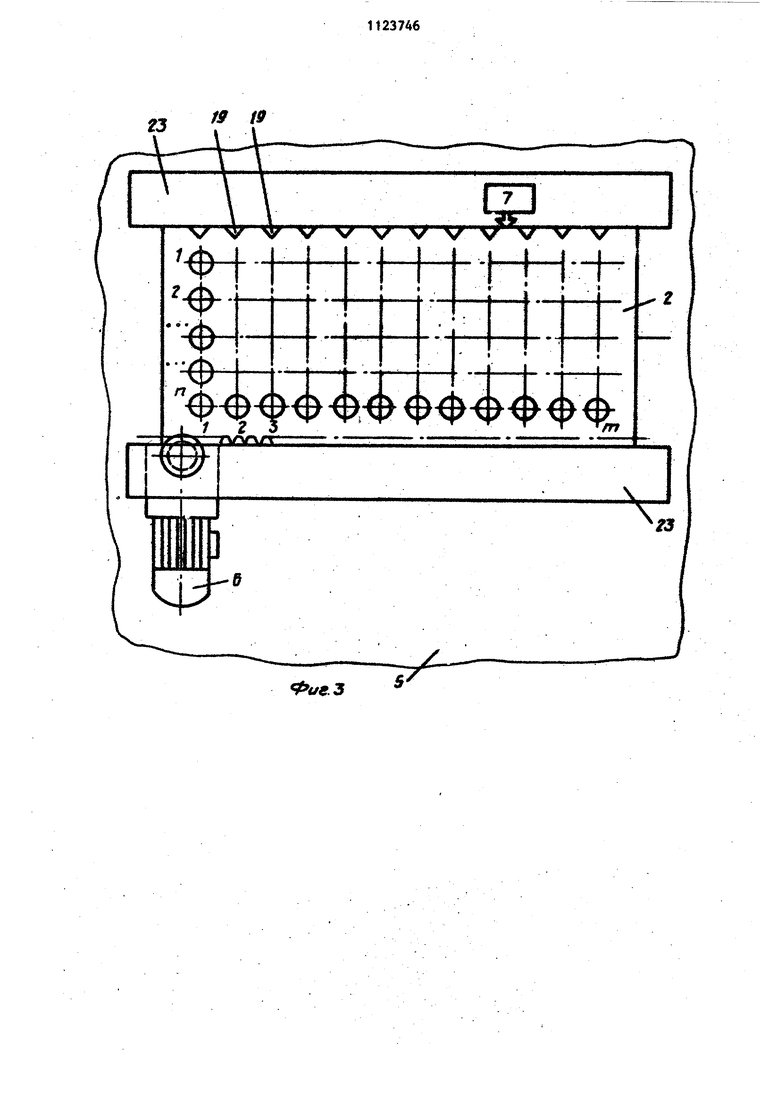

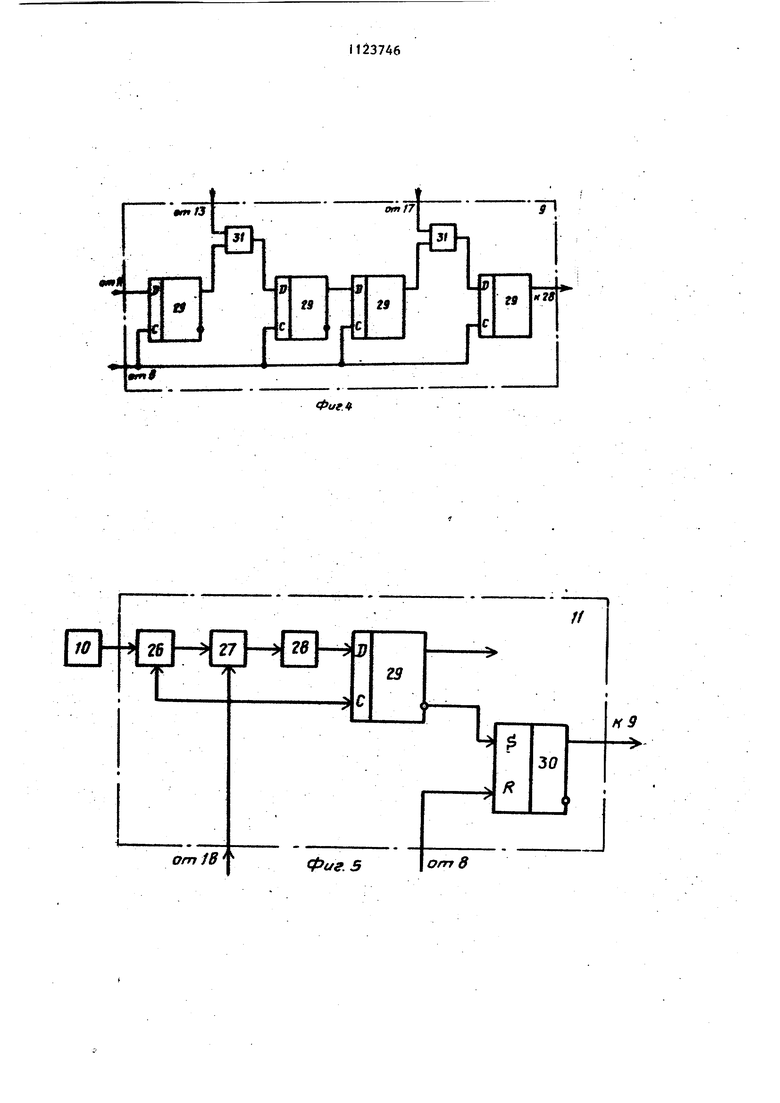

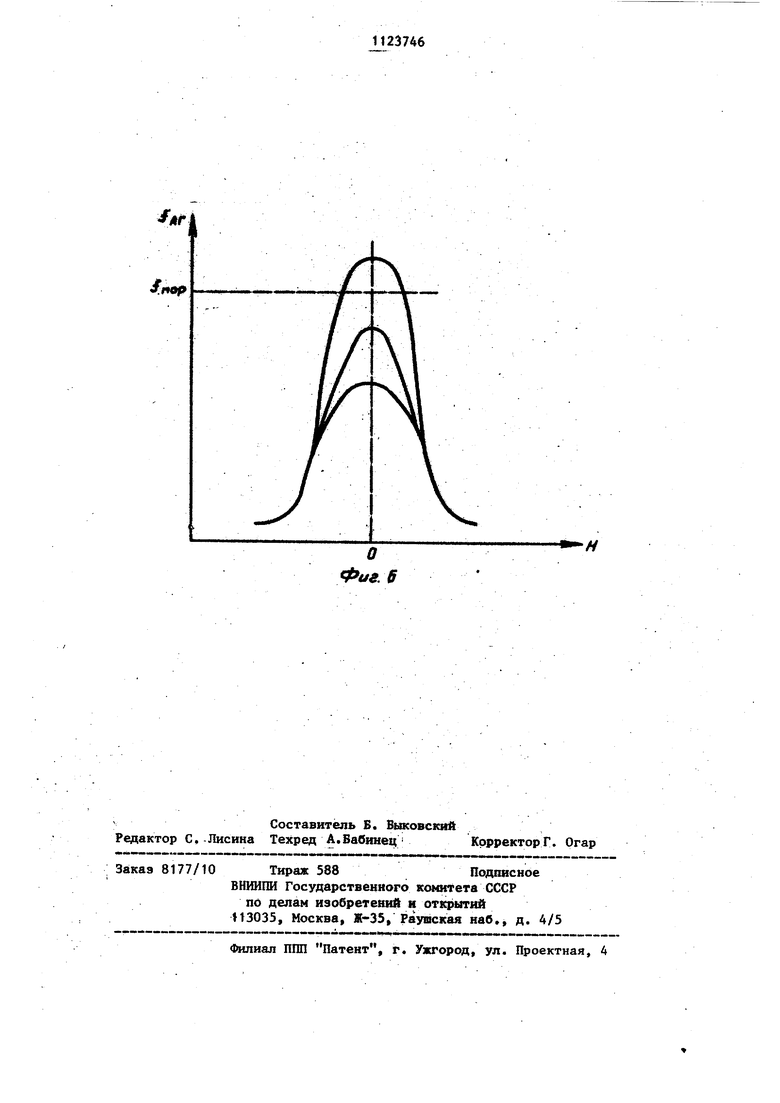

На фиг.1 изображена структурная предлагаемого автомата; на г.2 -. структурная схема блока управления; на .3 - автомат, обвали вид; на - структурная схема регистра сдвига; на .5 - структур ная схема второго третьего ц четвертого формирователей; на г.6 изоб, ражена зависимость частоты от расстояния между вн1фетоковьми преобразователями и сортируемыми деталями.

Устройство состоит из питателя 1, подаюо го устройства 2, источника 3 сжатого воздуха, пневматического клапана 4, приводной дорожки 5, привода 6, генератора 7 .тактовых импульсов, первого формирователя 8, регистра 9 сдвига, проходного вихретокового преобразователя 10, второго формирователя 11, накладного вихретокового преобразователя 12, третьего формиро вателя 13, датчика 14 положения, измерителя 15 экстремумов, точечного вихретокового преобразователя 16, четвертого формирователя 17, распределителя 18, меток 19, сортируемых деталей 20, трубопровода 21, окон 22 направляюв(их 23, гнезд 24, электромагнита 25, управляемого автогенератора 26, счетчика 27, элемента 28 сравнения,)-триггеров 29, RS-триггера 30, логического элемента 31 И. Внутри детали 20 вмонтирован элемент 32.

Узлы контроля имеют проходные 10, накладные 12 и точечные 16 преобразователи вихревых токов, установленные последовательно над окнами приводной дорожки 5, при этом датчики 14 положения сортируемых деталей 20 расположены напротив точечных 16 преобразователей вихревых токов под приводной дорожкой 5,- окна 22 которо подсоединены соответствуннцими трубопроводами 21 к источнику 3 сжатого шоздуха и исполнительному механизму, состоящему из электромагнита 25, Соединенного с пневматическим клапаном 4. Питатель 1 выполнен многогручьевым, с количеством ручьев, соответствующим числу рядов на приводной, дорожке. Для каждого ручья сортируемом деталей 20 выход первого Формирователя В соединен с первыми

входами регистра 9 сдвига, второго 11, третьего 13 и четвертого 17 формирователей и измерителя 15 экстремумов,а проходной 10, накладной 12 и точечный 16 преобразователи вихре-вых токов и датчик 1А положения связаны соответственно с вторыми входами второго 11, третьего 13 и четвертого 17 формирователей и измерителя 15 экстремумов, при этом выходы второго 11, третьего 13 и четвертого 17 фоцширователей подключены к второму, третьему и четвертому входам регистра 9 сдвига, выход которого соединен через электромагнит 25 с пневматическим клапаном 4. Первый, второй, третий и четвертый выходы распределителя 18 подключены соответственно к третьим входам второго 11, третьего 13 и четвертого 17 формирователей и измерителя 15 экстремумов. Выход измерителя 15 экстремума связан с четверт входом четвертого формирователя 17, причем входы первых формирователей 8 каждого ручья сортируемых деталей 20 соединены с выходами генератора 7 тактовых импульсов.

Автомат работает следующим образом.

Сортируемые детали 20 при помощи питателя 1 подаются на контроль. Вначале производится контроль длины и наличие дефектов на боковой поверхностн детали. Контроль происходит в тот момент, когда под проходным вихретоковым преобразователем 10 проходит подающее устройство 2 и деталь 20 некоторое время находится в зоне действия вихретокового преобразователя 10. Определение качества изделия здесь происходит путем анализа величины максимальной частоты управляемого автогенератора 26. Уменьшение длины детали и появление дефектов типа рванина, трещина на боковой поверхности детали 20 приводит к снижению максимальной частоты автогенератора при прохождении через него контролируемой детали. Дефектная деталь 20 приводит к формированию на выходе второго формирователя 11 сигнала логического О, которьв при поступлении сигнала от первого формирователя 8 записывается в регистр 9 сдвига. При перемещении подающего устройства 2 в направлении., указанном на 4«г.1 стрелкой, деталь 20 западае в.гнездо. 24 и перемещается через зояы контроля к окну 22. Под действием генератора 7 тактовых импульсов информация в регистре 9 сдвига перемещается синхронно с движением детали и при ее нахождении над окном 22 срабатьгеает электромагнит 25, откры- вается пневматический клапан 4 и деталь удаляется. В процессе движени деталь 20 подвергается коитрош) на наличие дефектов на ее дульце при помовр вихретокового преобразователя 12, а также проверяется наличие в детали 20 элемента 32 и его качество При прохождении деталью 20 под вихре вым преобразователем 12 создается повышенное давление, за счет которого деталь прижимается к вихретоковому преобразователю 12, что уменьшает мешающее действие изменения зазора между вихретоковым преобразователем и деталью. Третий формировател 13 также производит измерение максимальной частоты управляемого автогенератора 26. На основании этого измерения и сопоставления измеренного результата с информацией, хранящейся в элементе 28 сравнения, дается оценка качества дульца детали. Наличие дефекта на торцовой части также приводит к появлению сигнала логичес кчэго О на выходе третьего формирователя 13. Данный сигнал по команде, поступающей от первого формирователя 8, продвигается по триггерам регистра 9. В момент поступления детали в окно 22 открьшается пневматический клапан 4 и бракованная деталь выводится из подающего устройства. Работ четвертого формирователя 17 происходит аналогично. Отличие заключается в том, что сигнал в регистр 9 сдвига записывается при наличии разрешающего сигнала на выходе измерителя 15 экстремума. Этим достигается отстрой ка от мешающего действия краев детали 20. Определение качества элемента 32 при помоЕ(И вихретокового преобразователя 16 происходит при одинаковом положении контролируемых деталей 20. Датчик 14 положения сигнализирует о расположении середины донышка детали 20 над серединой вихретоковоро преобразователя 12. В этот момент из измерителя 15 экстремумов даеГся разрешение на анализ информат ции, поступающей от точечного вихретокового преобразователя 16. Результат этого однократного измерения (И направляется в регистр 9 сдвига. Объединение сигналов от формирователей 11, 13,17 в регистре 9 сдвига производится при помощи логических элементов 31 И (фиг.4). Число триггеров в регистре определяется конструктивным. расположением вихрето,ковых преобразователей и устройства отсечки бракованной продукции. Число столбцов между вихретоковым преобразователем 10 и окном 22 (фиг.1) определяет максимальное необходимое число D -триггеров в регистре 9 сдвига. Принцип работы формирователей II, 13, 17 базируется на измерении максимальной частоты автогенераторов, входящих в их состав. В исходном состоянии, когда от распределителя 18 поступает сигнал логического О, автогенератор 26 не работает, счетчик 27 сброшен и находится в исходном состоянии, триггеры 29 и 30 находятся в состояниях, которые были определены предьщущим тактом работы распределителя 18. Для определенности считаем, что триггеры 29 и 30 находятся в состоянии О. В момент поступления разрешающего сигнала от распределителя 18 (сигнал логической 1) управляемый автогенератор 26 начинает работать, и в счетчик 27 поступают импульсы, число которых N fD определяется частотой автогенератора 26f и длительностью разрешающего импульса , поступающего от распределителя 18. Длительность импульса 1 выбирается постоянной и высокостаби-пьной. За счет этого двоичный код счетчика 27в момент окончания импульса fоднозначно связан с частотой управляемого автогенератора 26 i . Элемент 28сравнения выполнен таким образом, чти сигнал логической 1 появляется на его выходе лишь при выполнении условия f fпор Частота определяется для каждого из формирователей 11,13и17. В тех случаях, когда деталь 20 находится на значительном удалении от вихретокового преобразователя, частота автогенератора 26 низка (фиг.6). После окончания импульса I} в счетчике 27 накапливается число импульсов Nt М пор. За счет этого на выходе элемента 28 сравнения формируется сигнал логического О. По заднему фронту импульса - эта информация записьшается в D-триггер 29 и он по-прежнему находится в состоянии логического О. R5 -триггер 30 такж остается в прежнем состоянии. Прибли жение контролируемой детали к вихретоковому преобразователю вызывает повышение рабочей частоты автогенератора 26. При очередном поступлении импульса с в схеме сравнения вновь |происходит сопоставление частот i чр зависимости от результата сравнения триггер 30 находится в сос тоянии О при выполнении условия и в состоянии 1 при 2;1,др. Наличие дефекта снижает рабочую частоту автогенератора 26 при контроле боковой поверхности детали 20 при iпомощи вихретокового преобразователя 10, торцовой части детали 20.- При контроле при помощи вихретокового преобразователя 12 и при контроле качества элемента 32 - при помощи вихретокового преобразователя 16. Таким образом, при контроле бракован ных изделий максимальная частота i при всех опросах автогенератора 26 никогда не бывает больше 1пор . Триггер 30 так и остается в исходном

ЕНБ состоянии и при поступлении импульса от первого формирователя 8 в регистр 9 сдвига записывается логический О, что ведет к отбраковке детали. В случае поступления на контроль годной детали, частота автогенератора 26 при одном из опросов превышает i и на выходе элемента 28 сравнения появляется логическая 1. В момент окончания разрешающего импульса С от распределителя 18 логическая 1 записьшается вС-триггер 29, вслед за которым переходит в противоположное состояние триггер 30. В момент выхода детали из зоны контроля данного вихретокового преобразователя поступает сигнал из первого формирователя 8 в регистр 9 сдвига и логическая 1 записьшается в регистр 9 сдвига. Этим-же сигналом триггер 30 возвращается в исходное состояние, и формирователь готов к новому 1щклу работы. Предлагаемый автомат дает возможность повысить качество сортировки еталей за счет контроля их краевых зон.

19 t9

Фиг.3

//

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для контроля и сортировки ферромагнитных деталей на размерные группы | 1976 |

|

SU588019A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-11-15—Публикация

1982-12-08—Подача