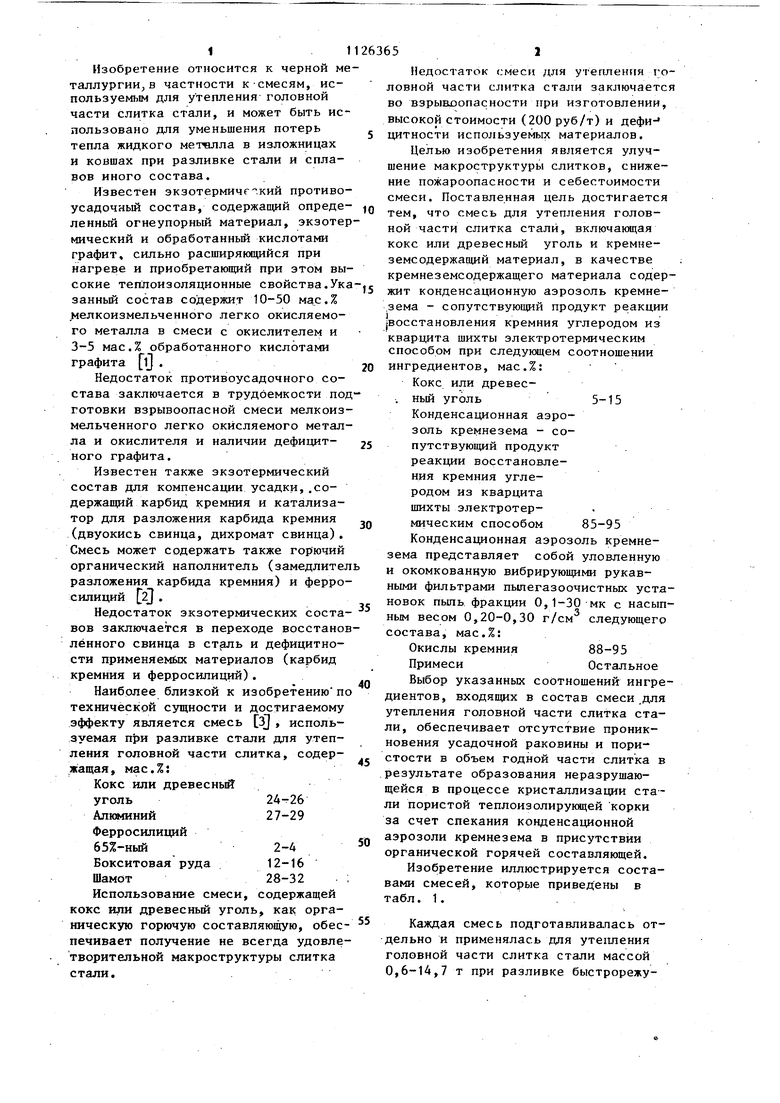

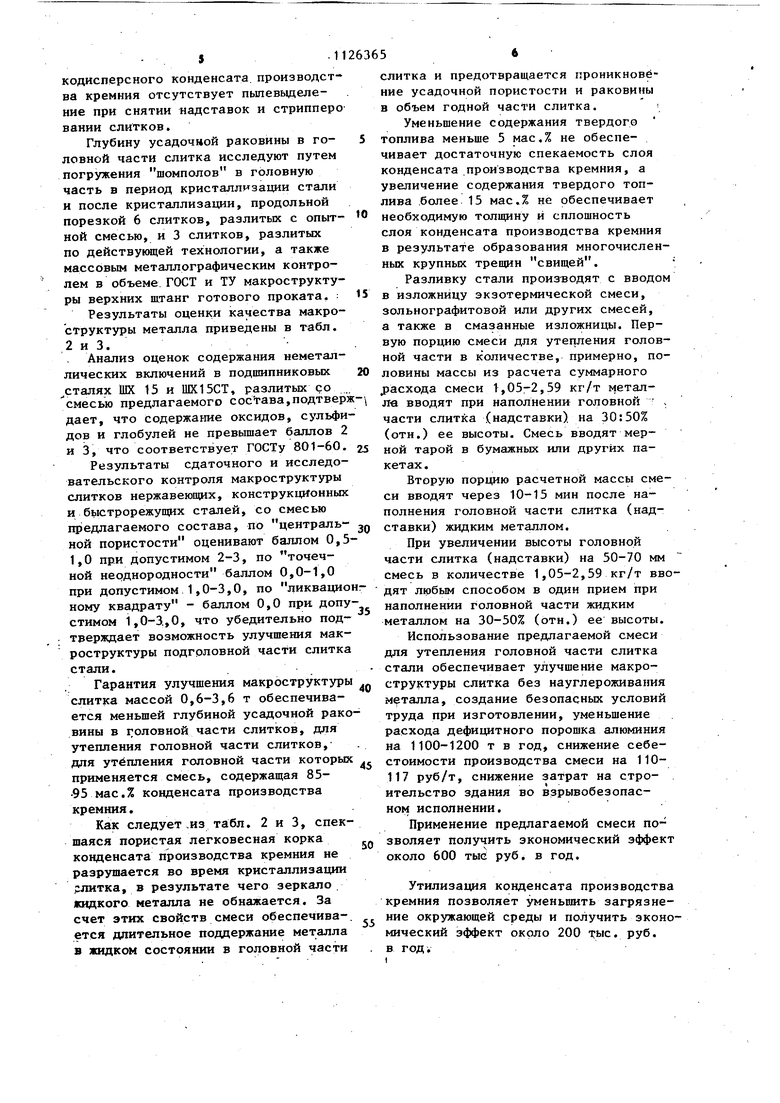

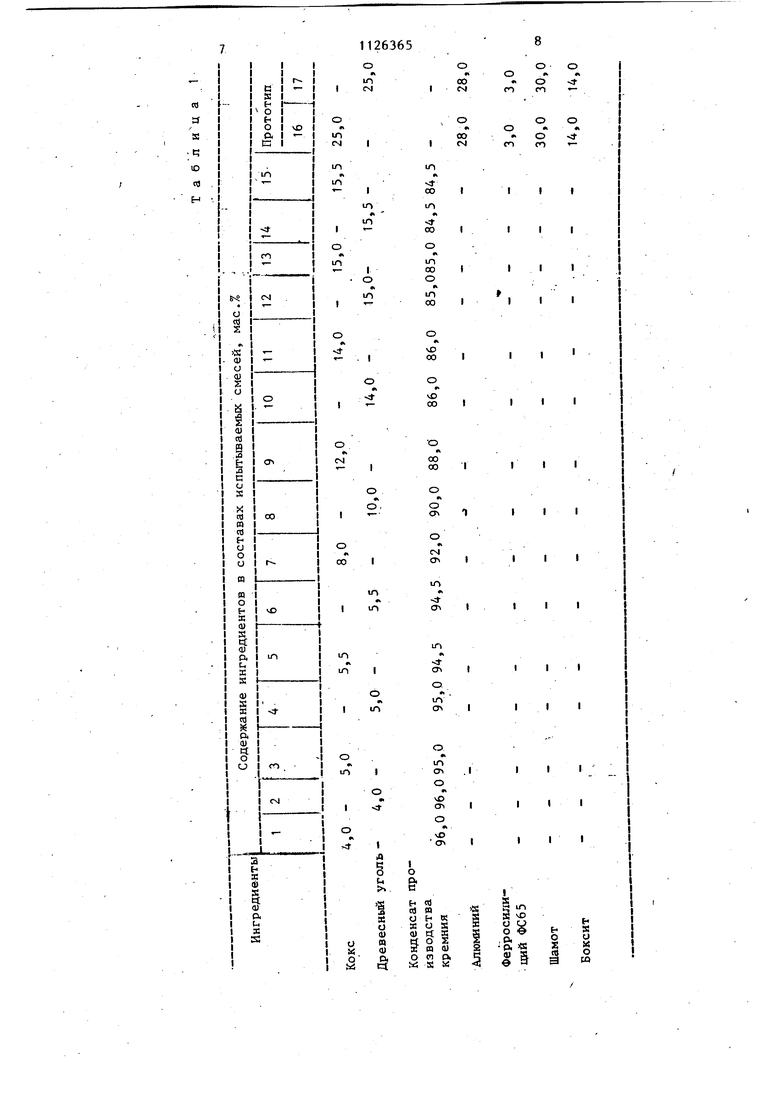

Изобретение относится к черной м таллургии, в частности к-смесям, используемым для утепления головной части слитка стали, и может быть ис пользовано для уменьшения потерь тепла жидкого металла в изложницах и ковшах при разливке стали и сплавов иного состава. Известен экзотермичггкий противо усадочный состав, содержащий опреде ленный огнеупорный материал, экзоте мический и обработанньй кислотами графит, сильно расширяющийся при нагреве и приобретающий при этом вы сокие теплоизоляционные свойства.Ук занный состав содержит 10-50 мас.% мелкоизмельченного легко окисляемого металла в смеси с окислителем и 3-5 мас.% обработанного кислотами графита l . Недостаток противоусадочного состава заключается в трудоемкости по готовки взрывоопасной смеси мелкоиз мельченного легко окисляемого метал ла и окислителя и наличии дефицитного графита. Известен также экзотермический состав для компенсации усадки,.содержащий карбид кремния и катализатор для разложения карбида кремния (двуокись свинца, дихромат свинца). Смесь может содержать также горючий органический наполнитель (замедлите разложения карбида кремния) и ферро силиций 2 , Недостаток экзотермических соста ВОВ заключается в переходе восстано ленного свинца в сталь и дефицитности применяемых материалов (карбид кремния и ферросилиций). Наиболее близкой к изобретениюп технической сзпцности и достигаемому эффекту является смесь 3 , используемая при разливке стали для утепления головной части слитка, содержащая, мас.%: Кокс или древесный уголь24-26 Ализминий27-29 Ферросилиций 65%-ный2-4 Бокситовая руда 12-16 Шамот28-32 Использование смеси, содержащей кокс или древесный уголь, как органическую горючую составляющую, обес печивает получение не всегда удовле творительной макроструктуры слитка стали. Недостаток смеси для утепления головной части слитка стали заключается во взрывропасности при изготовлении, высокой стоимости (200руб/т) и дефи- цитности используемых материалов. Целью изобретения является улучшение макроструктуры слитков, снижение пожароопасности и себестоимости смеси. Поставленная цель достигается тем, что смесь для утепления головной части слитка стали, включающая кокс или древесный уголь и кремнеземсодержащий материал, в качестве кремнеземсодержащего материала содержит конденсационную аэрозоль кремне,зема - сопутствующий продукт реакции (Восстановления кремния углеродом из кварцита шихты электротермическим способом при следующем соотношении ингредиентов, мас.%: Кокс или древес. ный уголь5-15 Конденсационная аэрозоль кремнезема - сопутствующий продукт реакции восстановления кремния углеродом из кварцита шихты электротермическим способом 85-95 Конденсационная аэрозоль кремнезема представляет собой уловленную и окомкованную вибрирующими рукавными фильтрами пылегазоочистных установок пьшь фракции 0,1-30 мк с насыпным весом 0,20-0,30 г/см следующего состава, мас.%: Окислы кремния 88-95 ПримесиОстальное Выбор указанных соотношений ингредиентов, входящих в состав смеси ,для утепления головной части слитка стали, обеспечивает отсутствие проникновения усадочной раковины и пористости в объем годной части слитка в результате образования неразрущающейся в процессе кристаллизации стали пористой теплоизолирукицей корки за счет спекания конденсационной аэрозоли кремнезема в присутствии органической горячей составляющей. Изобретение иллюстрируется составами смесей, которые приведены в табл. 1.. Каждая смесь подготавливалась отдельно и применялась для утепления головной части слитка стали массой 0,6-14,7 т при разливке быстрорежущих, нержавеющих и других марок сталей. Расход смеси составляет 1,5 кг/т для утепления головной части при .раз ливке под слоем жидкого шпака и 1,05 кг/т - при разливке стали под слоем инертных материал.ов. Смесь для утепления головной части слитка при разливке под слоемжидкого пшака вводят через 30 с после входа ста ли в головную часть слитка, а при разливке под слоем инертньк материалов - через 10-15 мин после окончани наполнения сталью всего объема слитк Ввод в состав смеси для утепления головной части слитка стали мелкодис персной ультралегковесной негигроскопичной конденсационной аэрозоли кремнезема увеличивает внутреннюю поверхность слоя смеси, достигающую согласно математических расчетов, 90-120 м2/г, в результате чего кристаллизация металла в головной части слитка существенно замедляется без использования порошков алюминия и 65%-ного ферросилиция, реакции окисления которых являются экзотермическими., а использование органической горючей составляющей в виде кокса иди древесного угля обеспечивает спе каемость конденсационной аэрозоли кремнезема и образование неразрушающейся в процессе кристаллизации ста ли теплоизолирующей корки. Сведения по поведению утеплякнцей смеси и по качеству металла приведены в табл. 2. Как видно из табл. 1 и 2, спекающаяся пористая корка конденсационной аэрозоли кремнезема не разрушается во время кристаллизации слитка, в результате чего зеркало жидкого мета ла не обнажается. За счет этого свой ства смеси обеспечиваемся длительное поддержание металла в жидком состо-. янии в гоповной части слитка и предо вращается проникновение усадочной ра ковины и пористости в объем годной части слитка стали. Уменьшение или увеличение входящи в состав смеси для утепления слитка стали за оптимальные количественные диапазоны не обеспечивает получение необходимых технологических свойств смеся. . Уменьшение содержания органическо горючей,составляюще:й менее 5 мас.%, не обеспечивает достаточную спекаемость и пористость корки конденсационной аэрозоли кремнезема, а .увеличение содержания ее более 15 мае.% не обеспечивает необходимую толщину и пористость тсорки. Каждую смесь ингредиентов готовят отдельно и применяют для утепления головной части слитка стали массой 0,6-14,7 т при разливке быстрорежущих, подшипниковых, нержавеющих и конструкционных сталей. Смесь для утепления головной части слитка вводят в надставку в количестве 1,05-1,78 кг/т для слитков массой 3,3-3,6 т.подшипниковых сталей, 1,051,80 кг/т слитков массой 9-14,7 т нержавеющих сталей, 1,-05-2,60 кг/т, для слитков массой 3,3-3,6 т нержавеющих и конструкционных сталей, 1,052,6 кг/т для слитков массой 0,60,7 т быстрорежущих сталей. Вввод смеси в головную часть слитг ка осуществляют следуюпщм образом. Первую порцию расчетной массы смеси вводят при наполнении головной части слитка (надставки) на 30:50% (отн) ее высоты. Смесь вводят мерным черпаком или в бумажных и других пакетах. Вторую порцию расчетной массы смеси вводят через 10 мин цосле накопления головной части слитка (надставки) жидким металлом. Через 10-15 мин после разливки в момент ввода второй порции расчетной массы смеси уровень жидкого металла понижается на 50-60 мм. Слой первой порции смеси, контактирукиций со шпаком, образующимся от .сгорания экзотермической или зольнографитовой смеси, введенной в изложницу до начала разливки стали, спекается, образуя мост, удерживаю1цийся иа этом уровне. Через 40-45 мин лосле ввода вто- рой порции расчётной массы смеси при толщине теплоизолирукицёго слоя 5060 мм температура его поверхности . достигает 140-150 С, В то же время температура коркиj образующейся после сгорашя смеси, содержапцей алюминий ферросилиций, шамот боксит и тв.ер;дое топливо в виде кокса или древесного угля, достигает 700-800 С, После полной кристаллизации стапи в изложнице смесь для утепления головной части слитка спекается, образуя пористую, легковесную, прочную, без наличия крупных трещин кпрку белого цвета. В результате спекания.мелкодисперсного конденсата производства кремния отсутствует пьшевыделение при снятии надставок и стрипперо вании слитков. Глубину усадочной раковины в головной части слитка исследуют путем погружения шомполов в головную часть в период кристаллизации стали и после кристаллизации, продольной порезкой 6 слитков, разлитых с опытной смесью, и 3 слитков, разлитых по действующей технологии, а также массовым металлографическим контролем в объеме ГОСТ и ТУ макроструктуры верхних штанг готового проката, : Результаты оценки качества макроструктуры металла приведены в табл. 2 и 3. Анализ оценок содержания неметаллических включений в подшипниковых сталях ШХ 15 и Ж15СТ, разлитых со смесью предлагаемого состава,подтвер дает, что содержание оксидов, сульфи дов и глобулей не превышает баллов 2 и 3, что соответствует ГОСТу 801-60. Результаты сдаточного и исследовательского контроля макроструктуры слитков нержавеющих, конструкционных и быстрорежущих сталей, со смесью предлагаемого состава, по центральной пористости оценивают баллом 0,5 1,0 при допустимом 2-3, по точечной неоднородности баллом 0,0-1,0 при допустимом 1,0-3,0, по ликвацио ному квадрату - баллом 0,0 при. допу стимом 1,0-3,0, что убедительно подтверждает возможность улучшения макроструктуры подголовной части слитка стали. Гарантия улучшения макроструктуры слитка массой 0,6-3,6 т обеспечивается меньшей глубиной усадочной рако вины в головной части слитков, для утепления головной части слитков, для утепления головной части которых применяется смесь, содержащая 8595 мае.% конденсата производства кремния. Как следует .из табл. 2 и 3, спекшаяся пористая легковесная корка конденсата производства кремния не разрушается во время кристаллизации рлитка, в результате чего зеркало жидкого металла не обнажается. За счет этих свойств смеси обеспечивается длительное поддержание металла в жидком состоянии в головной части слитка и предотвращается проникновение усадочной пористости и раковины в объем годной части слитка. Уменьшение содержания твердого топлива меньше 5 мас.% не обеспечивает достаточную спекаемость слоя конденсата производства кремния, а увеличение содержания твердого топлива более 15 мас.% не обеспечивает необходимую толщину и сплошность слоя конденсата производства кремния в результате образования многочисленных крупных трещин свищей. Разливку стали производят с вводом в изложницу экзотермической смеси, зольнографитовой или других смесей, а также в смазанные изложницы. Первую порцию смеси для утепления головной части в количестве, примерно, половины массы из расчета суммарного расхода смеси 1,05-2,59 кг/т металла вводят при наполнении головной . части слитка (надставки) на 30:50% (отн.) ее высоты. Смесь вводят мерной тарой в бумажных или других пакетах. Вторую порцию расчетной массы смеси вводят через 10-15 мин после наполнения головной части слитка (надставки) жидким металлом. При увеличении высоты головной части слитка (надставки) на 50-70 мм смесь в количестве 1,05-2,59 кг/т вводят любым способом в один прием при наполнении головной части жидким металлом на 30-50% (отн.) ее высоты. Использование предлагаемой смеси для утепления головной части слитка стали обеспечивает улучшение макроструктуры слитка без науглероживания металла, создание безопасных условий труда при изготовлении, уменьшение расхода дефицитного порошка алюминия на 1100-1200 т в год, снижение себестоимости производства смеси на 110117 руб/т, снижение затрат на строительство здания во взрывобезопасном исполнении. Применение предлагаемой смеси позволяет получить экономический эффект около 600 тыс руб. в год. Утилизация конденсата производства кремния позволяет уменьшить загрязнение окружающей среды и получить экономический эффект около 200 тыс. руб. в год.

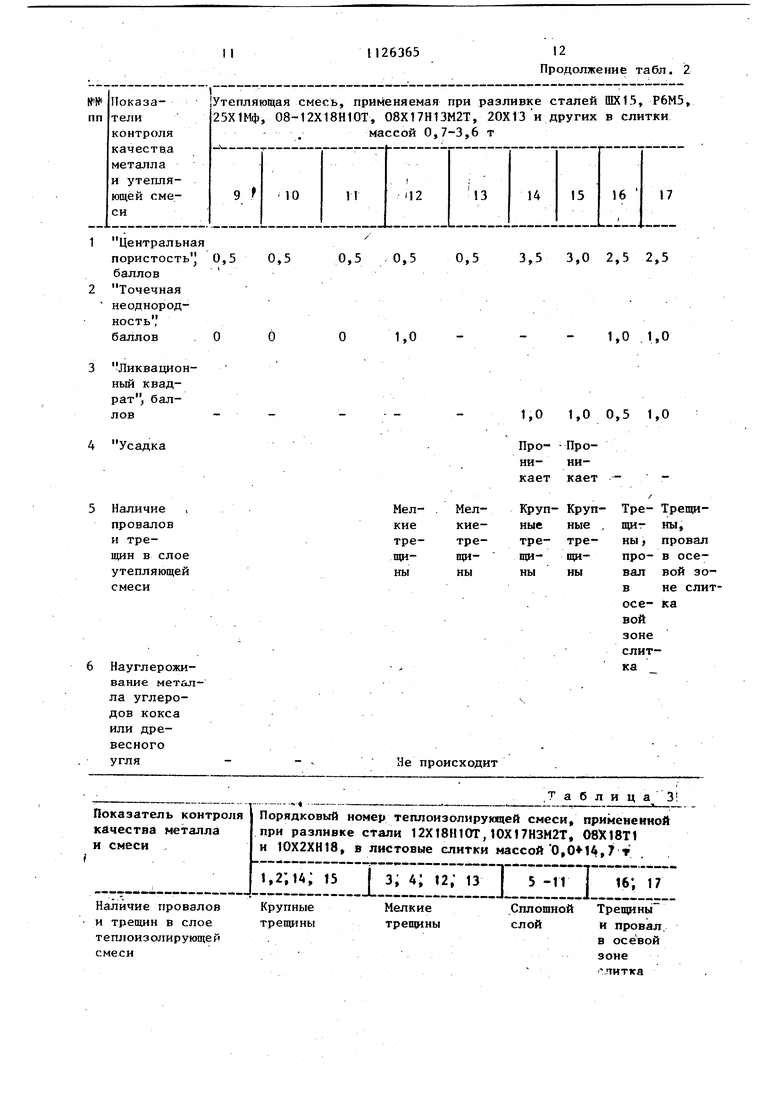

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| СМЕСЬ ДЛЯ РАЗЛИВКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2002 |

|

RU2238169C2 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Способ утепления металла при сифонной разливке | 1981 |

|

SU1142217A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2003 |

|

RU2240204C1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

| Экзотермическая смесь для утепления головной части слитка и способ ее приготовления | 1975 |

|

SU554074A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU550236A1 |

СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СТАЛИ, включающая кокс или древесный уголь и кремне земсодержащий материал, о т л и ч аю щ а я с я тем, что, с целью улучшения макроструктуры слитков, снижения пожароопасности и себестоимости смеси, в качестве кремнеземсодержащего материала она содержит конденсационную аэрозоль кремнезема - сопутствующий продукт реакции восстановления кремния углеродом из кварцита шихты электротермическим способом при следующем соотношении ингредиентов, мас.%: Кокс шш древесный уголь5-15 Конденсационная аэрозоль кремнеземасопутствую1Щ1й продукт реакции восста(Л новления кремния углеродом из кварцита шихты электротермическим способом85-95

,

0,5 0,5 0,5 0,3

3,5 3,5

1,5 1,0

1,0 1,0 О О

1,0 1,5

Прони- Проникает кает

Наличие

Крупг КрупМелкие Мелкие ные ные трещи- трещипровалов:трёщи- трещии трены ны щин в слое ны ны утепляющей смеси

;6 Науглеро. живание металла углеродов . кокса или древесного угля .

0,5 0,5

О

Не происходит 1 Центральная пористость 0,5 0,5 0,5 баллов 2 Точечная неоднородность, баллов . О

3 Ликвационный квадрат, баллов

4 Усадка

Наличие i провалов и трещин в слое утепляющей смеси

Науглероживание металла углеродов кокса или древесногоугля Показатель контроля качества металла и смеси , i,2;iA; 15 Наличие провалов Крупные и трещин в слое трещины теплоизолирующей смеси 1,0

1,0 1,0 0,5 1,0

Не происходит Порядковый номер теплоизолирующей смеси, примененной при разливке стали 12Х18Н10Т,10Х17НЗМ2Т, 08Х18Т1 и 10Х2ХН18 в листовые слитки массой0,,7 т 0,5 3,5 3,0 2,5 2,5 - - - 1,0 1,0 а б ли ц а 3 3, 4; 12; 13 j 5 -11 I 16; i Мелкие Сплошной Трещины слой и проврал, трещины в осевой зоне литка Показатель контроля качества металла и смеси

По усадке, отбраковке-металла и центральной пористости, мас.% 0,09

Не проНауглероживаниеисходит металла

. 0,0

0,15

Не проНе происходитисходит Порядковый номер теплоизолирующей смеси, примененной при разливке стали 12Х18Нtor tQX17H3M2T, 08Х18Т1 и 10Х2Х1И8, в листовые слитки массой0, т , i,2;i4. 15 j з; А; iz; 1з 1 5 -и | i6, 17 „ Про долдение. T,a6rtt 3

Авторы

Даты

1984-11-30—Публикация

1982-05-06—Подача