наполнителя и в меньшей степени на зернах вводимого в смесь указанных материалов в последнюю очередь вспученного перлита.

В результате эффективность введения в смесь аморфного графита для защиты и оплавления вспученного перлита резко снижается. Введение в экзотермическую смесь в последнюю очередь вспученного перлита необходимо для сохранения в с.меси ценных теплоизоляционных свойств его, иначе при длительном перемешивании зерна вспученного перлита травмируются и утрачивают первоначальные свойства.

Кроме того, при одновременном смешивании всех компонентов смеси, исключая вводимый в последнюю очередь вспученный перлит, может увеличиться неполнота сгорания алюмия в смеси из-за пассивируюш,его действия частиц графита, покрывающих частицы алюминия и твердого окислителя.

С целью повыщения теплоизолирующих свойств образующегося при сгорании экзотермической смеси огарка смесь по изобретению, включающая горячие материалы - алюминий и древесную муку, твердый окислитель - нитрат натрия, калия или бария, плавиковый шпат, огнеупорный наполнитель и вспученный перлит, дополнительно содержит аморфный графит при следующем соотношении ингредиентов, вес. %:

Алюминий15,0-35,0

Древесная мука5,0-15,0

Нитрат натрия, калия или

бария- 1,0-10,0

Плавиковый шпат1,0-5,0

Вспученный перлит10,0-30,0

Аморфный графит5,0-15,0

Огнеупорный наполнительОстальноеСогласно изобретению экзотермическую смесь Приготавливают, предварительно перемешивая вспученный перлит с аморфным графитом и вводя их в предварительно полученную смесь горючих материалов, твердого окислителя, плавикового шпата и огнеупорного наполнителя.

Содержание ингредиентов в смеси зависит от веса утепляемых слитков. Так, листовые слитки сравнительно небольшого веса (до 5 т) кристаллизуются в течение относительно короткого промежутка времени, поэтому для их утепления используют смеси с высокой экзотермичностью. Вместе с тем, интенсивность теплового потока от зеркала металла и длительность его воздействия на огарок меньше, чем для крупных листовых слитков. Поэтому для обеспечения эффективной работы экзотермической смеси ее состав должен содержать количества, близкие к верхним предельным значениям, основного горючего материала - алюминия (28-35 вес. %) и древесной муки (12-15 вес. %) и близкие к нижним предельным значениям вспученного перлита (10-15 вес. %), аморфного графита (5-8 вес. %), а также-8-10% твердого окислителя (любой из указанных нитратов), 2- 5 вес. % плавикового шпата, остальное - огнеупорный наполнитель.

Длительность кристаллизации крупных листовых слитков (более 15 т) составляет несколько часов, а интенсивность теплового потока от зеркала металла значительио выше, чем у слитков небольшого веса. В этих условиях необходимо обеспечить более высокие

теплоизолирующие свойства образующегося из смеси огарка, а экзотермичность смеси в этом случае имеет меньшее значение. Поэтому в составе «меси для утепления крупных листовых слитков необходимо иметь содержание алюминия и древесной муки ближе к нижиим предельным значениям (соответственно 15-18 и 5-7 вес. %), вспученного перлита и аморфного графита ближе к верхним предельным значениям (соответственно 25-

30 и 12-15 вес. %), а также твердого окислителя (1-5 вес. %), плавикового шпата (1-2 вес. %) и огнеупорный наполнитель - остальное. Между этими крайними случаями в зависимости от веса слитков выбираются промежуточные в количественном диапазоне составы экзотермической смеси по изобретению.

Соотношение между количеством вспученного перлита и аморфного графита в выбран

ной для утепления слитков определенного веса смеси определяется в основном размером зерен вспученного перлита. При малом размере зерен величина их поверхности значительна, и следовательно, требуется более высокий

расход графита, чтобы его частицы полностью покрыли поверхность зерен вспученного перлита. По мере увеличения размера зерен суммарная площадь их поверхности уменьшается, и расход графита в этом случае меньше. При

учете реальных значений размера частиц аморфного графита и зерен вспученного перлита среднее весовое соотношение между этими компонентами составляет 1 : 2, при диапазоне колебания от 1 : 1 до 1 :3.

В качестве огнеупорного наполнителя экзотермическая смесь по изобретению может содержать щамотный пли магнезитовый порощок, технический глинозем, отходы абразивного производства и др.

В качестве катализатора, способствующего более полному сгоранию алюминия, могут быть использованы, кроме плавикового шпата, фториды других металлов (NaF, NaaAlFs). Примеры утепления головной части слитков экзотермическими смесями по изобретению даны ниже.

Пример 1. При отливке листовых слитков углеродистой и низколегированной стали небольшого веса (до 5 т) в изложницах с

прибыльными надставками используется экзотермическая смесь следующего состава, вес. %:

Алюминий (в виде порощка) 35,0 Древесная мука15,0

Нитрат иатрия10,0

Вспученный перлит10,0

Аморфный графит5,0

Плавиковый шпат5,0

Огнеупорный наполнитель -

технический глинозем20,0

Расход смеси 1,5-1,6 кг/т стали. ПрИМер 2. При отливке листовых слитков углеродистой и низколегированной стали весом 10-12 т в уширенных книзу изложницах с теплоизоляционными вкладышами используется экзотермическая смесь следующего состава, вес. %:

Алюминий (в виде порошка

или стружки)20,0

Древесная мука10,0

Нитрат бария4,0

Вспученный перлит16,0

Аморфный графит7,0

Плавиковый шпат3,0

Огнеупорный наполнитель -

корунд40,0

Расход смеси 1,5-1,7 кг/т стали. Пример 3. При отливке листовых слитков углеродистой и низколегированной стали весом 18-20 т в уширенные книзу изложницы с теплоизоляционными вкладышами используется экзотермическая смесь следующего состава, вес. %:

Алюминий (в виде порошка)15,0

Древесная мука5,0

Питрат калия1,0

Вспученный перлит30,0

Аморфный графит15,0

Плавиковый шпат1,0

Огнеупорный наполнитель-

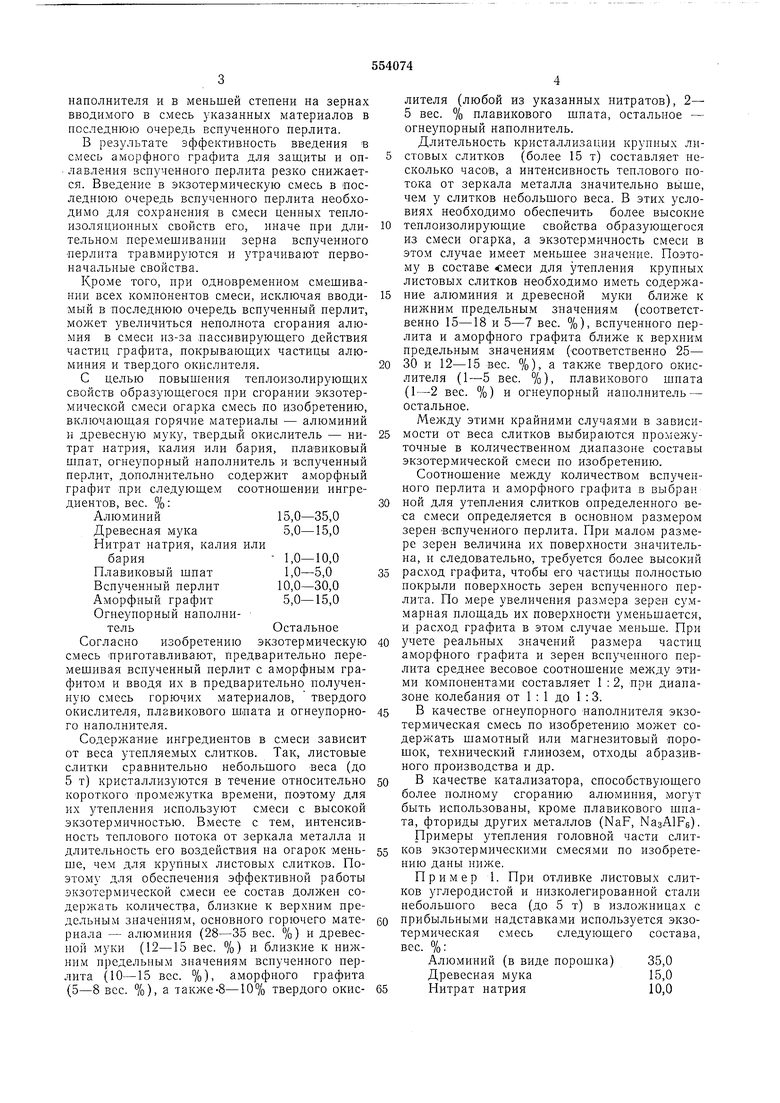

отходы абразивного производства33,0 Расход смеси 1,3-1,5 кг/т стали. Экзотермические смеси указанных составов были испытаны при разливке двух плавок стали марки 30 с отливкой на каждой из них двух слитков весом 45-50 кг. Расход смеси на утепление головной части одного слитка на каждой плавке составляет 200 г. Химические составы огарков экзотермических смесей по изобретению I и по прототипу II приведены в табл. 1.

Таблица 1

Как показала порезка опытных слитков, протяженность концентрированной усадочной раковины и подусадочиой рыхлости при утеплении слитков экзотермической смесью по изобретению составляла 29,6 и 27,5% длины слитка, а при утеплении экзотермической смесью по прототину - 32,8 и 31,1% длины слитка.

Опытно-промышленное опробование смеси по изобретению (по примеру 3) для утепления листовых слитков весом 15,2 т, отливаемых в уширенные книзу изложницы с теплоизоляционными вкладышами, показало, что при расходе смеси 1,5 кг/т протяженность усадочных раковин составила 4,5-10% против 12-14% при утеплении головной части слитков другими, менее эффективными экзотермическими смесями.

Таким образом, экзотермическая смесь по изобретению более эффективна с точки зрения тепловой работы для условий кристаллизации листовых слитков, позволяет уменьшить протяженность усадочных дефектов в слитках и увеличить таким образом выход годного из них.

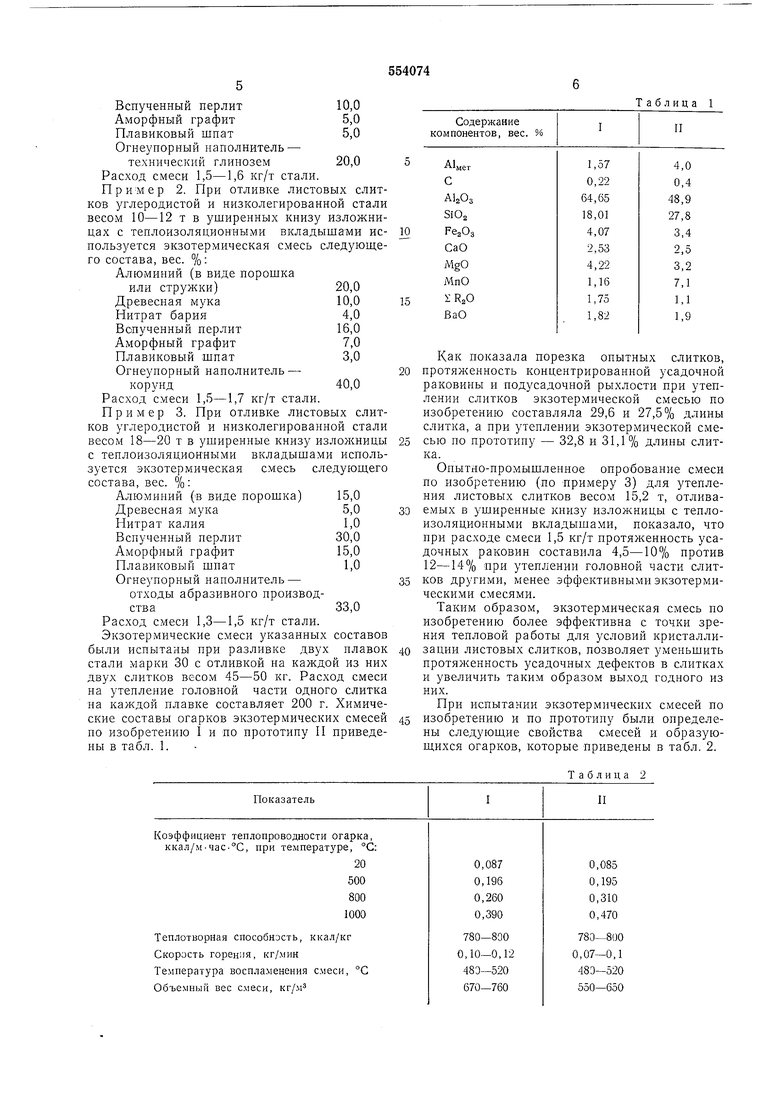

При испытании экзотермических смесей по изобретению и по прототипу были определены следующие свойства смесей и образующихся огарков, которые приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU550236A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

| Экзотермическая смесь для утепления головной части слитка | 1978 |

|

SU770649A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU548371A1 |

| Теплоизолирующая смесь | 1976 |

|

SU602298A1 |

| Теплоизолирующая смесь для непрерывной разливки металла | 1978 |

|

SU789219A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

Авторы

Даты

1977-04-15—Публикация

1975-07-25—Подача