4 Ю

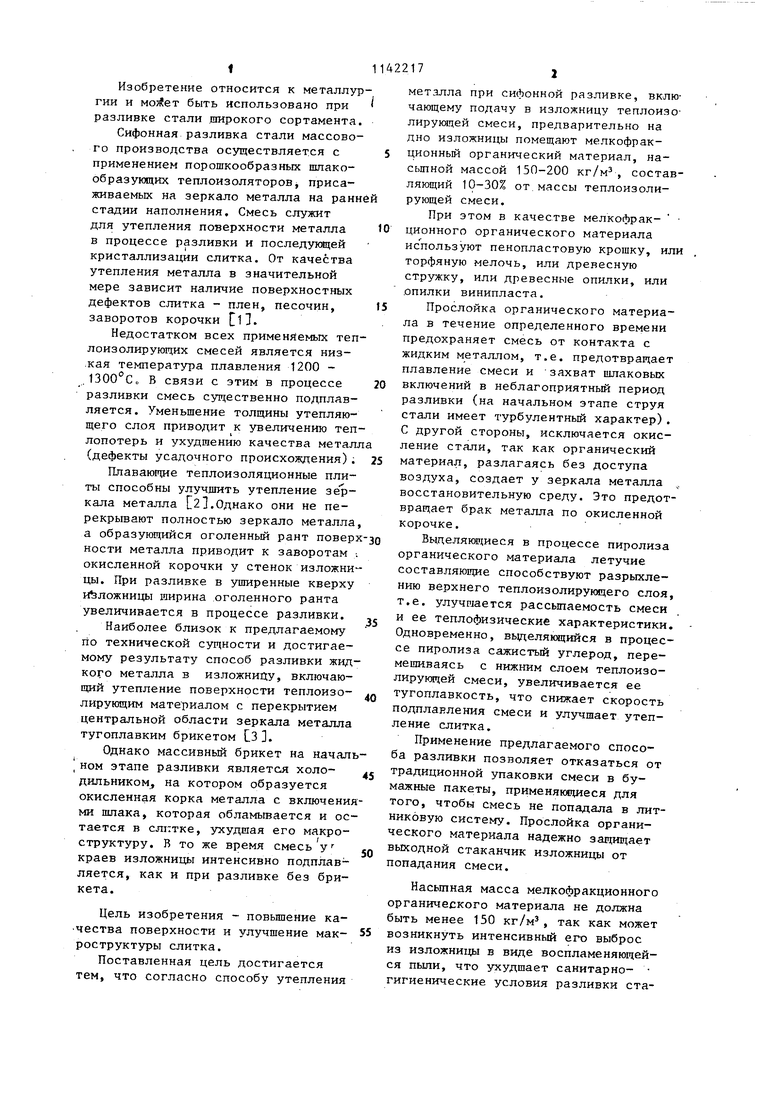

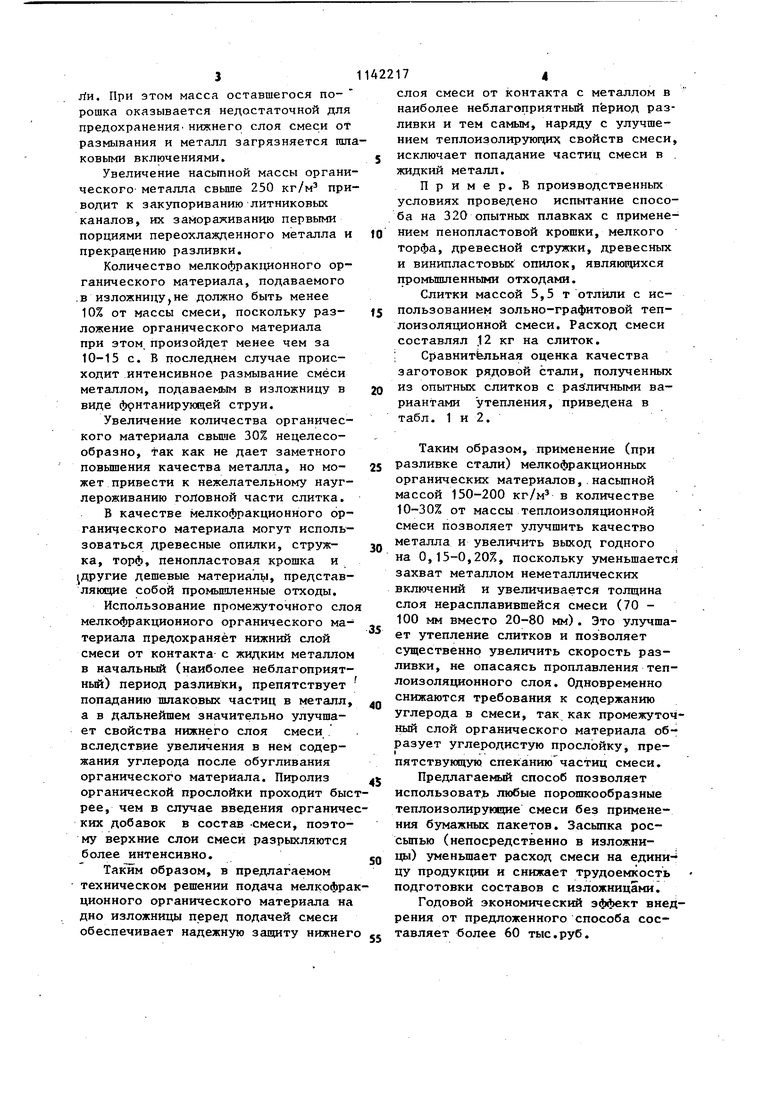

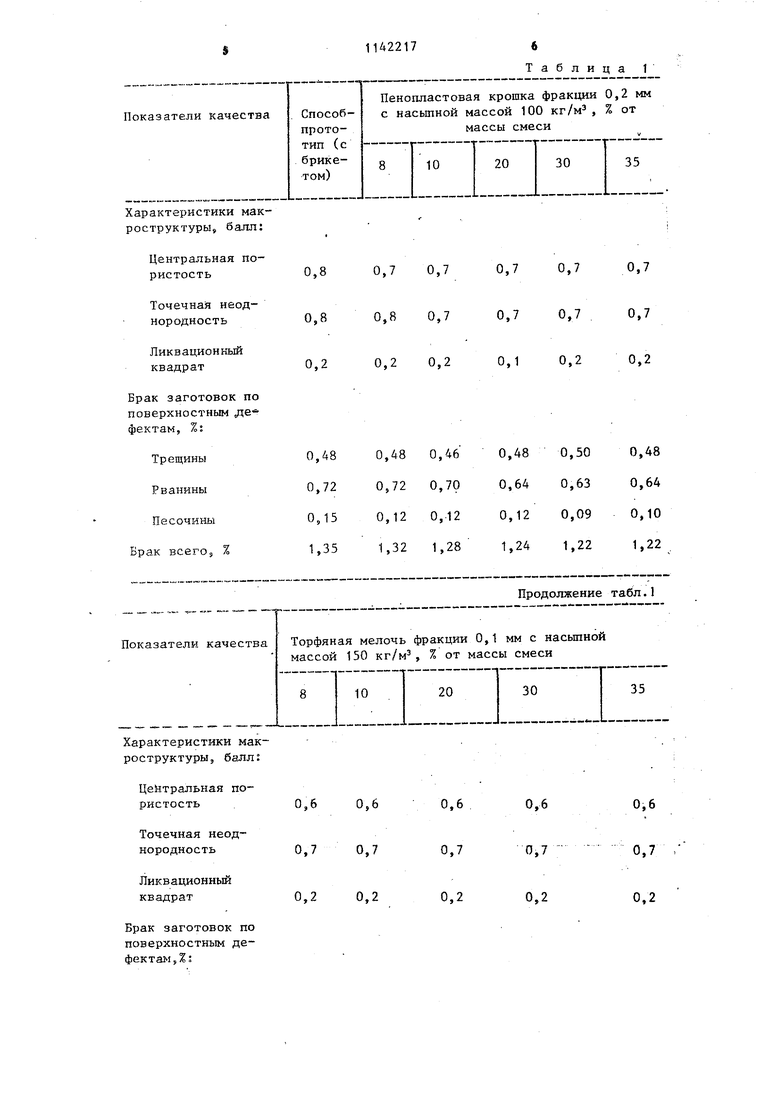

ю Изобретение относится к металлур гии и мотИет быть использовано при разливке стали .широкого сортамента. Сифонная разливка стали массового производства осуществляется с применением порошкообразных шлакообразующих теплоизоляторов присаживаемых на зеркало металла на ранн стадии наполнения. Смесь служит для утепления поверхности металла в процессе разливки и последукяцей кристаллизации слитка. От качества утепления металла в значительной мере зависит наличие поверхностных дефектов слитка - плен, песочин, заворотов корочки . Недостатком всех применяемых теп лоизолирующих смесей является низ.кая температура плавления 1200 В связи с этим в процессе разливки смесь существенно подплавляется. Уменьшение толщины утепляющего слоя приводит к увеличению теп лопотерь и ухудшению качества метал (дефекты усадочного происхождения); Плавающие теплоизоляционные плиты способны улучшить утепление зеркала металла Сз.Однако они не перекрывают полностью зеркало металла а образующийся оголенный рант повер ности металла приводит к заворотам окисленной корочки у стенок изложни цы. При разливке в уширенные кверху изложницы ширина оголенного ранта увеличивается в процессе разливки. Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ разливки жид кого металла в изложницу, включающий утепление поверхности теплоизолирующим материалом с перекрытием центральной области зеркала металла тугоплавким брикетом СЗ. Однако массивньй брикет на начал ном этапе разливки является холодильником, на котором образуется окисленная корка металла с включени ми шлака, которая обламьшается и ос тается в слптке, ухудшая его макроструктуру. В то же время смесь у краев изложницы интенсивно подплавляется, как и при разливке без брикета. Цель изобретения - повьш1ение качества поверхности и улучшение макроструктуры слитка. Поставленная цель достигается тем, что согласно способу утепления металла при сифонной разливке, включающему подачу в изложницу теплоизолирующей смеси, предварительно на дно изложницы помещают мелкофракционньй органический материал, насыпной массой 150-200 кг/м, составляющий 10-30% от массы теплоизолирующей смеси. При этом в качестве мелкофрак- ционного органического материала используют пенопластовую крошку, или торфяную мелочь, или древесную стружку, или древесные опилки, или опилки винипласта. Прослойка органического материала в течение определенного времени предохраняет смесь от контакта с жидким металлом, т.е. предотвращает плавление смеси и захват шлаковых включений в неблагоприятный период разливки (на начальном этапе струя стали имеет турбулентный характер). С другой стороны, исключается окисление стали, так как органический материал, разлагаясь без доступа воздуха, создает у зеркала металла , восстановительную среду. Это предотвращает брак металла по окисленной корочке. Выделякялиеся в процессе пиролиза органического материала летучие составляющие способствуют разрыхлению верхнего теплоизолирующего слоя, т.е. улучрлается рассыпаемость смеси и ее теплофизические характеристики. Одновременно, вьщеляющийся в процессе пиролиза сажистый углерод, перемешиваясь с нижним слоем теплоизолирукщей смеси, увеличивается ее тугоплавкость, что снижает скорость подплавления смеси и улучшает утепление слитка. Применение предлагаемого способа разливки позволяет отказаться от традиционной упаковки смеси в буажные пакеты, применяюсчиеся для того, чтобы смесь не попадала в литиковую систему. Прослойка органиеского материала надежно защищает ыходной стаканчик изложницы от опадания смеси. Насьтная масса мелкофракционного органического материала не должна ыть менее 150 кг/м, так как может возникнуть интенсивный его выброс из изложницы в виде воспламеняющейся пыпи, что ухудшает санитарно- гигиенические условия разливки стаЛи. При этом масса оставшегося порошка оказывается недостаточной для предохранения нижнего слоя смеси от размывания и металл загрязняется шл ковыми включениями. Увеличение насьтной массы органи ческого металла свьш1е 250 кг/м при водит к закупориванию литниковых каналов, их замораживанию первыми порциями переохлажденного металла и прекращению разливки. Количество мелкофракционного органического материала, подаваемого .в изложницуJне должно быть менее 10% от массы смеси, поскольку разложение органического материала при зтом произойдет менее чем за 10-15 с. В последнем случае происходит интенсивное размывание смеси металлом, подаваемым в изложницу в виде Ф9нтанирую1цей струи. Увеличение количества органического материала свьаче 30% нецелесообразно, так как не дает заметного повьшения качества металла, но может привести к нежелательному науглероживанию головной части слитка. В качестве мелкофракционного органического материала могут использоваться древесные опилки, стружка, торф, пенопластовая крошка и другие дешевые материалы, представляющие собой промышленные отходы. Использование промежуточного сло мелкофракционного органического материала предохраняет нижний слой смеси от контакта с жидким металлом в начальный (наиболее неблагоприятный) период разливки, препятствует попаданию шлаковых частиц в металл а в дальнейшем значительно улучшает свойства нижнего слоя смеси вследствие увеличения в нем содержания углерода после обугливания органического материала. Пиролиз органической прослойки проходит быс рее, чем в случае введения органиче ких добавок в состав -смеси, поэтому верхние слои смеси разрыхляются более интенсивно. Таким образом, в предлагаемом техническом решении подача мелкофра ционного органического материала на дно изложницы перед подачей смеси обеспечивает надежную защиту нижнего ,, 174 слоя смеси от контакта с металлом в наиболее неблагоприятный период разливки и тем самым, наряду с улучшением теплоизолирующих свойств смеси, исключает попадание частиц смеси в . жидкий металл. Пример. В производственных условиях проведено испытание способа на 320 опытных плавках с применением пенопластовой крошки, мелкого торфа, древесной стрзгжки, древесных и винипластовых опилок, являющихся промьшшенными отходами. Слитки массой 5,5 т отлили с использованием зольно-графитовой теплоизоляционной смеси. Расход смеси составлял .12 кг на слиток. . Сравнительная оценка качества заготовок рядовой стали, полученных из опытных слитков с различными вариантами утепления, приведена в табл. 1 и 2. Таким образом, применение (при разливке стали) мелкофракционных органических материалов,.насьтной массой 150-200 кг/м в количестве 10-30% от массы теплоизоляционной смеси позволяет улучшить качество металла и увеличить выход годного на 0,15-0,20%, поскольку уменьшается захват металлом неметаллических включений и увеличивается толщина слоя нерасплавившейся смеси (70 100 мм вместо 20-80 мм). Это улучшает утепление слитков и позволяет существенно увеличить скорость разливки, не опасаясь проплавления теплоизоляционного слоя. Одновременно снижаются требования к содержанию углерода в смеси, так как промежуточный слой органического материала образует углеродистую прослойку, препятствующую спеканию частиц смеси. Предлагаемый способ позволяет использовать любые порошкообразные теплоизолирующие смеси без применения бумажных пакетов. Засыпка россьшью (непосредственно в изложницы) уменьшает расход смеси на едини- цу продукции и снижает трудоемкость подготовки составов с изложницами. Годовой экономический эффект внедрения от предложенного способа составляет более 60 тыс.руб.

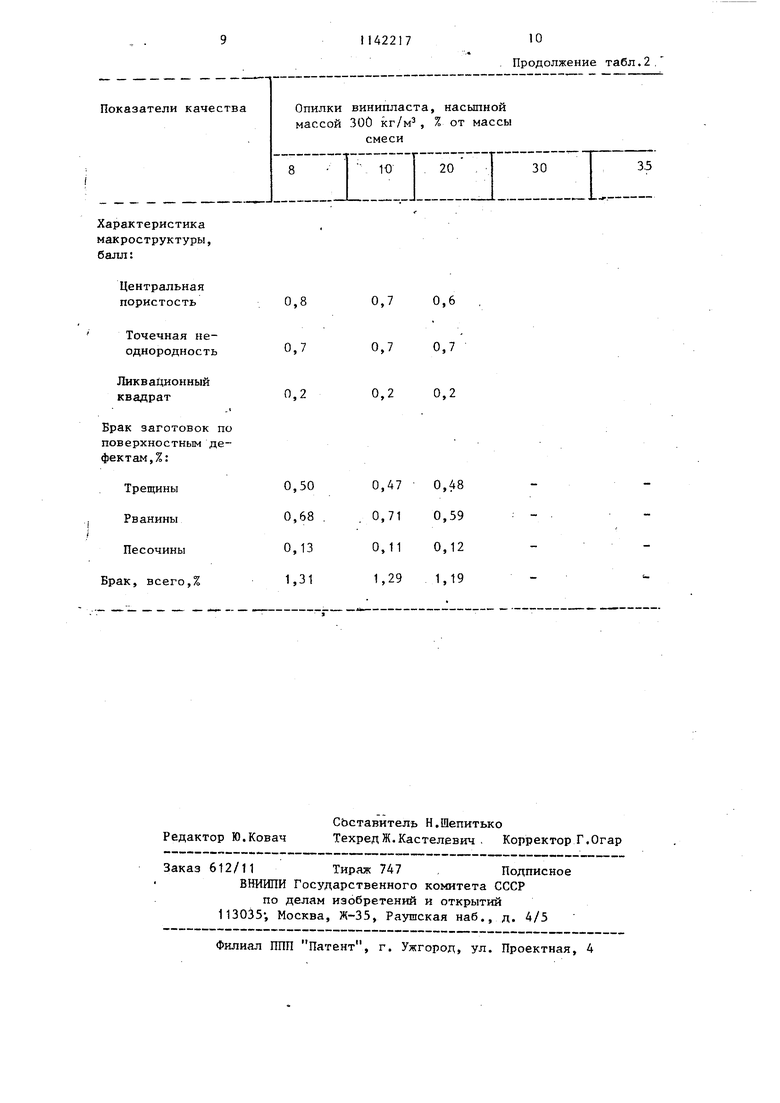

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сифонной разливки стали | 1985 |

|

SU1303255A1 |

| Смесь для утепления головной части слитка стали | 1982 |

|

SU1126365A1 |

| Способ утепления слитков | 1988 |

|

SU1614891A1 |

| СМЕСЬ ДЛЯ РАЗЛИВКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2002 |

|

RU2238169C2 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ЖИДКОГО МЕТАЛЛА | 2005 |

|

RU2308352C2 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2000 |

|

RU2176172C1 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

1. СПОСОБ УТЕПЛЕНИЯ fЁTAJШA ПРИ СИФОННОЙ РАЗЛИВКЕ, включающий подачу в изложницу теплоизоляционной смеси, о т л и ч а ю щ и и с я тем, что, с целью повышения качест;ва поверхности и улучшения макро:структуры слитка, предварительно на дно изложницы помещают мелко ак;ционный органический метериал с ;насьтной массой 150-250 кг/м в количестве 10-30% от массы теплоизоляционной, смеси. 2. Способ по п. 1, отлича;ю щ и и с я тем, что в качестве :мелкофракционного органического ма териала используют пенопластовую , .крошку или торфяную мелочь, или дрё(Л весную стружку, или древесныеопипки, или опилки винипласта.

Характеристики макроструктуры, балл;

Центральная пористость

Точечная неоднородность

Ликвационкый квадрат

Брак заготовок по поверхностным ле фактам, %:

Характеристики макроструктуры, балл:

Центральная пористость

Точечная неоднородность

Ликвационный

квадрат

Брак заготовок по поверхностным дефектам, %:

0,7 0,7

0,7 0,7

0,7

0,7 0,7 0,7

0,8 0,7

0,1 0,2

0,2

0,2 0,2

Продолжение табл.1 Характеристика макроструктуры, Центральная 0,6 0,5 0,5 0,5 пористость Точечная не- . 0,7 0,6 0,6 0,6 однородность Ликвационный 0,1 0,1 0,1 0,1 квадрат /. Брак заготовок по поверхностным дефектам, %: 0,450,480,470,41 Трещины 0,68 0,560,560,60 Рванины 0,120,100,100,11 Песочины Брак, всего, 1,251,14МЗ1,12

81142217 ,Продолжение табл.Г

Таблица 2 0,5 0,5 0,5 0,5 0,6 0,5 0,6 0,6 0,6 0,6 0,7 0,6 6,1 0,1 -0,1 0,1 0,1 0,1 0,490,470,490,480,490,45 0,53 0,680,560,55:0,530,58 0,100,120,100,100,10:0,10 1,121,271,151,13 1,T2;t,13

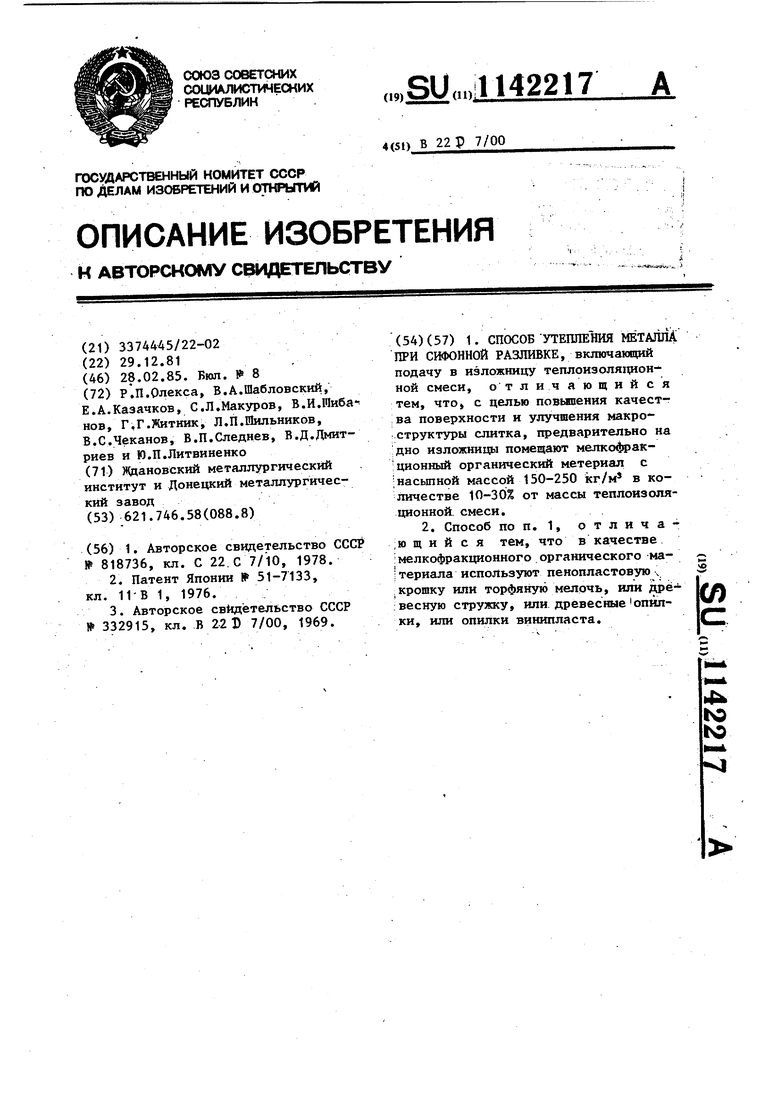

Опилки винипласта, насыпной

Показатели качества массой 300 кг/м, % от массы

Характеристика макроструктуры, балл:

Центральная пористость

Точечная неоднородность

ЛикваДионный квадрат

Брак заготовок поверхностным дфектам, %:

Трещины

Рванины

Песочины

Брак, всего,%

10

II42217 . Продолжение табл.2 смеси

30

20

0,7 0,6 0,7 0,7 0,2 0,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для теплоизоляции зеркалаМЕТАллА пРи РАзлиВКЕ СТАли,иСпОль-зуЕМАя B ВидЕ гРАНул | 1978 |

|

SU818736A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-28—Публикация

1981-12-29—Подача