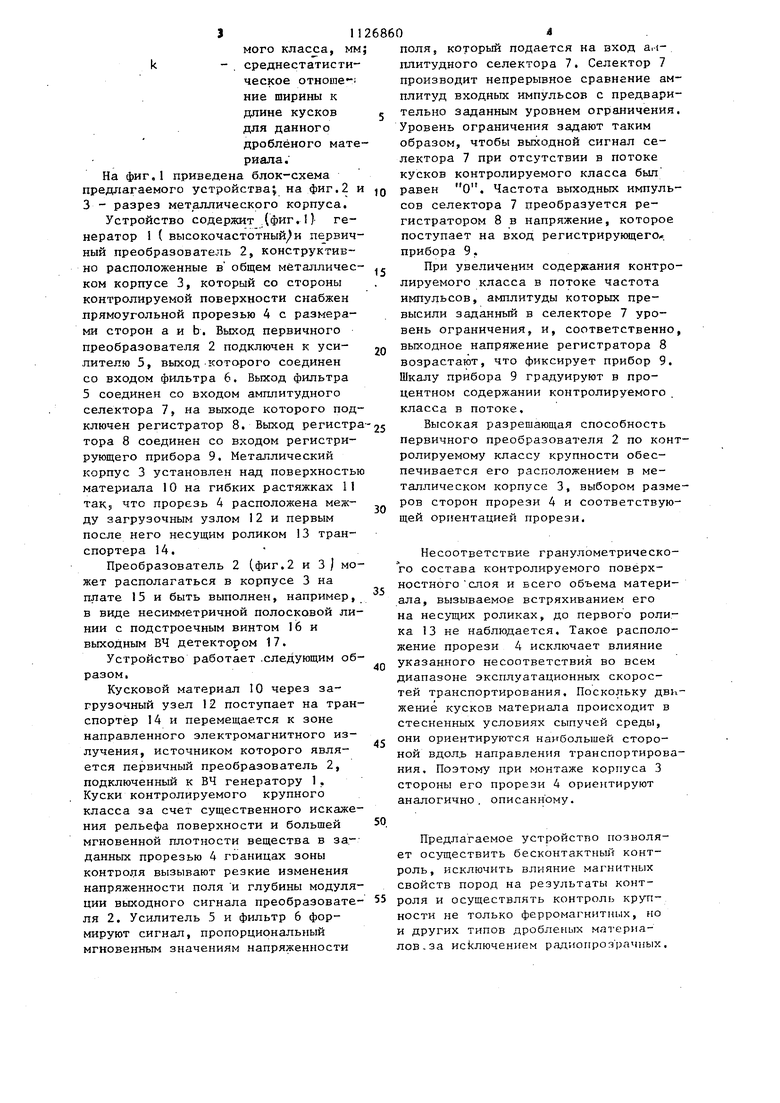

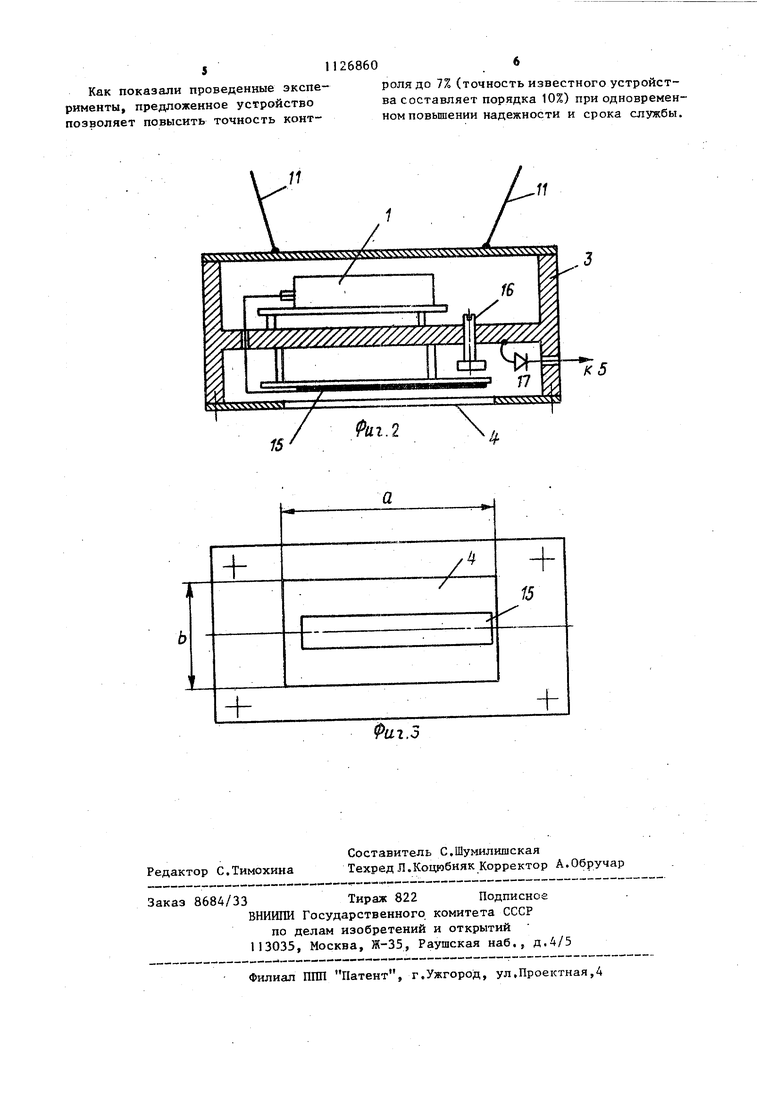

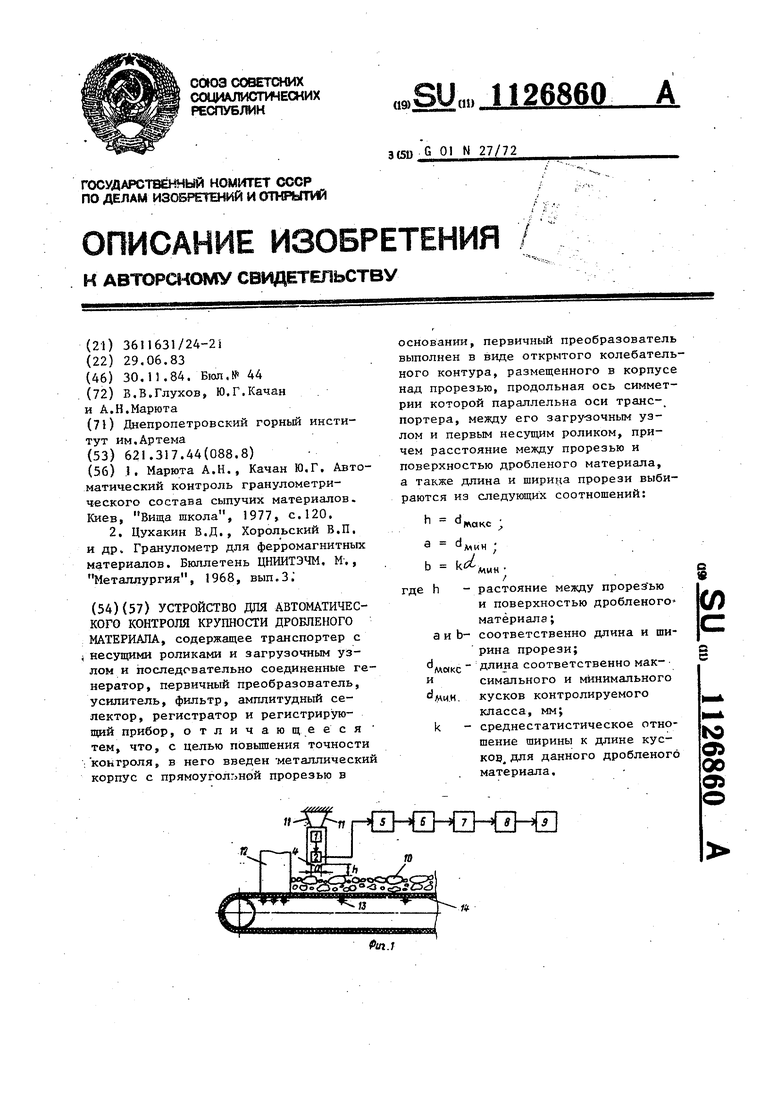

Изобретение относится к измерительной технике и может быть исполь зовано для контроля содержания круп ных классов при автоматизации технологических процессов в горнорудно строительной промьшшенностн и других отраслях народного козяйства. Известно устройство автоматического контроля крупности5 содержащее воспринимающий орган (металлическая балка или плита помещенная в контролируемый поток), преобразователь ударнь.гх импульсов з электричес кий сигнал и схему обработки L, 3 Однако подобные устройства не обеспечивают требуемой надежности и точности контроля из-за быстрого абразивного износа и дрейфа собственных частот воспринимающих в процессе эксплуатации. На точность измерений влияют также непостоянство удельного веса кусков производительность конвейеров. Наиболее близким к изобретению является устройство для автоматичес кого контроля крупности дробленого ферромагнитного материала, содержащее транспортер с несущими роликами и загрузочным узлом и последовательно соединенные генератор, пер вичный преобразователь, усилительj фильтр, амплитудный селектор, регис ратор и регистрирующий прибор. Первичный преобразователь выполнен в виде магнитоиидукционного датчика, установленного под лентой транспорт на на каретке так, чтобы его магнит ный .поток замыкался через контролируемый материал 2 J. Недостатками известного устройства являются зависимость результатов .контроля от магнитных свойств руды, колебания которых могут быть значительными даже в пределах Одног месторождения, ограниченная ферромагнитными материалами область применения и низкая надежность. Это обусловлено тем, что из-за слабой чувствительности и нелинейной характеристики магнитоиндукционного датчика его устанавливают на каретке на минимальном и строго постоянном расстоянии от контролируемого материала. Это достигается путем закрепления датчика на специальной каретке, скользящей по нижней обкладке ленты транспортера. При эксплуатации каретка подвергается виб рационньпч и ударным воздействиям при выбивании несущих роликов, при пробуксовке и сходе ленты транспортера под нагрузкой. Все это также отражается на точности контроля. Недостатком известного устройства является и то, что при выборке места установки датчика не учитывается расслоение материала по крупности в процессе, транспортирования. В результате может иметь место несоответствие характеристик крупности контролируемого и полного объемов материала на ленте. Целью изобретения является повышение точности устройства для автоматического контроля крупности дробленого материала. Указанная -цель достигается тем, что в устройство автоматического контроля крупности дробленого материалаа содержащее транспортер с несущими роликами и загрузочньп узлом и последовательно соединенные генератор ; первичный преобразователь, уси- литель, фильтр, амплитудный селектор, регистратор и регистрирующий прибор, введен металлический корпус с прямоугольной прорезью в основании, первичный преобразователь выполнен в виде открытого колебательного контура, размещенного в корпусе над прорезью, продольная ось симметрии которой параллельна оси транспортера между его загрузочным узлом и первым несущим роликом, причем расстояние между прорезью и поверхностью дробленого материала, а также длина и ширина прорези выбираются из следующих соотношений: расстояние между прорезью и поверхностью дробленого материала;соответственно длина и ширина прорези длина соответственно макси-: мачьно1ч-) и минимального кускоБ контролируе- мого класса, м k - , среднестатисти ческое отношение ширины к длине кусков для данного дроблёного мат риала . На фиг,1 приведена блок-схема предлагаемого устройства; на фиг.2 3 - разрез мет агшического корпуса. Устройство содержит (фиг.)- генератор 1 ( высокочастотный и первич ный преобразователь 2, конструктивно расположенные в общем металличес ком корпусе 3, который со стороны контролируемой поверхности снабжен прямоугольной прорезью 4 с размерами сторон а и Ь. Выход первичного преобразователя 2 подключен к усилителю 5, выход которого соединен со входом фильтра 6, Выход фильтра 5 соединен со входом амплитудного селектора 7, на выходе которого под ключен регистратор 8. Выход регистр тора 8 соединен со входом регистрирующего прибора 9. Металлический корпус 3 установлен над поверхность материала 10 на гибких растяжках 11 так что прорезь 4 расположена между загрузочным узлом 12 и первым после него несущим роликом 13 транспортера 14. Преобразователь 2 (фиг.2 и З) мо жет располагаться в корпусе 3 на плате 15 и быть выполнен, например, 3 виде несимметричной полосковой ли нии с подстроечным винтом 16 и выходным ВЧ детектором 17. Устройство работает .следующим об разом. Кусковой материал Ю через загрузочный узел 12 поступает на тран спортер 14 и перемещается к зоне направленного электромагнитного излучения, источником которого является первичный преобразователь 2, подключенный к ВЧ генератору 1. Куски контролируемого крупного класса за счет существенного искаже ния рельефа поверхности и большей мгновенной плотности вещества в заданных прорезью 4 границах зоны контроля вызывают резкие изменения напряженности поля и глубины модуляции выходного сигнала преобразователя 2. Усилитель 5 и фильтр 6 формируют сигнал, пропорциональный мгновенным значениям напряженности поля, который подается на вход ai-tплитудного селектора 7. Селектор 7 производит непрерывное сравнение амплитуд входных импульсов с предварительно заданным уровнем ограничения. Уровень ограничения задают таким образом, чтобы выходной сигнал селектора 7 при отсутствии в потоке кусков контролируемого класса был равен О. Частота выходных импульсов селектора 7 преобразуется регистратором 8 в напряжение, которое поступает на вход регистрирующего, прибора 9. При увеличении содержания контролируемого класса в потоке частота импульсов, амплитуды которых превысили заданный в селекторе 7 уровень ограничения, и, соответственно, выходное напряжение регистратора 8 возрастают, что фиксирует прибор 9. Шкалу прибора 9 градуируют в процентном содержании контролируемого класса в потоке. Высокая разрешающая способность первичного преобразователя 2 по контролируемому классу крупности обеспечивается его расположением в металлическом корпусе 3, выбором размеров сторон прорези 4 и соответствующей ориентацией прорези. Несоответствие гранулометрического состава контролируемого поверхностного слоя и всего объема материала, вызываемое встряхиванием его на несущих роликах, до первого ролика 13 не наблюдается. Такое расположение прорези 4 исключает влияние указанного несоответствия во всем диапазоне эксплуатационных скоростей транспортирования. Поскольку движение кусков материала происходит в стесненных условиях сыпучей среды, они ориентируются наибольшей стороной вдол.ь направления транспортирования. Поэтому при монтаже корпуса 3 стороны его прорези 4 ориентируют аналогично , описанному. Предлагаемое устройство позволяет осуществить бесконтактный контроль, исключить влияние магнитных свойств пород на результаты контроля и осуществлять контроль крупности не только ферромагнитных, но и других типов дробленых материаов, за исйлючением радионрозрачных.

511268606

Как показали проведенные экспе- Роля до 7% (точность известного устройстрименты, предложенное устройство ва составляет порядка 10%) при одновременпозволяет повысить точность конт- номповьшении надежности и срока службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля крупности дробленой руды | 1986 |

|

SU1395366A1 |

| Автоматический измеритель гранулометрического состава материалов | 1986 |

|

SU1838776A3 |

| Анализатор крупности сыпучих материалов | 1976 |

|

SU579017A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА СМЕСИ ЧАСТИЦ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2005 |

|

RU2282176C1 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ И ИХ ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138032C1 |

| Плотномер | 1983 |

|

SU1140001A1 |

| Устройство для контроля крупности кускового материала | 1975 |

|

SU537695A1 |

| Плотномер | 1982 |

|

SU1038828A1 |

| СПОСОБ ПОСОРТОВОГО ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ КУСКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2062666C1 |

| Устройство для автоматического контроля средней крупности дробленного материала | 1980 |

|

SU884740A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КРУПНОСТИ ДРОБЛЕНОГО МАТЕРИАЛА, содержащее транспортер с несущими роликами и загрузочным узлом и последовательно соединенные генератор, первичный преобразователь, усилитель, фильтр, амплитудный селектор, регистратор и регистрирующий прибор, отличающееся тем, что, с целью повышения точности .контроля, в него введен -металлический корпус с прямоугольной прорезью в 12 основании, первичный преобразователь выполнен в виде открытого колебательного контура, размещенного в корпусе над прорезью, продольная ось симметрии которой параллельна оси транс- портера, между его загру-зочным узлом и первым несущим роликом, причем расстояние между прорезью и поверхностью дробленого материала, а также длина и шириг а прорези выбираются из следующих соотношений: h d NVOKC а d МмН ki § Мин / где h - растояние между прорезью (Л и поверхностью дробленого материала; а и Ь- соответственно длина и ширина прорези; § длина соответственно мак- ми КС и d« симапьного и минимального . кусков контролируемого класса, мм; среднестатистическое отноЮ шение ширины к длине кусО) код для данного дробленого 00 материала. Од ftn.T

11

Фаг.З

| Ь Марюта А.Н., Качан Ю.Г | |||

| Автоматический контроль гранулометрического состава сыпучих материалов | |||

| Киев, Вища школа, 1977, с.120 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цухакин В.Д., Хорольский В.П | |||

| и др Гранулометр для ферромагнитных материалов | |||

| Бюллетень ЦНИИТЭЧМ | |||

| М., Металлургия, 1968, вып, 3. | |||

Авторы

Даты

1984-11-30—Публикация

1983-06-29—Подача