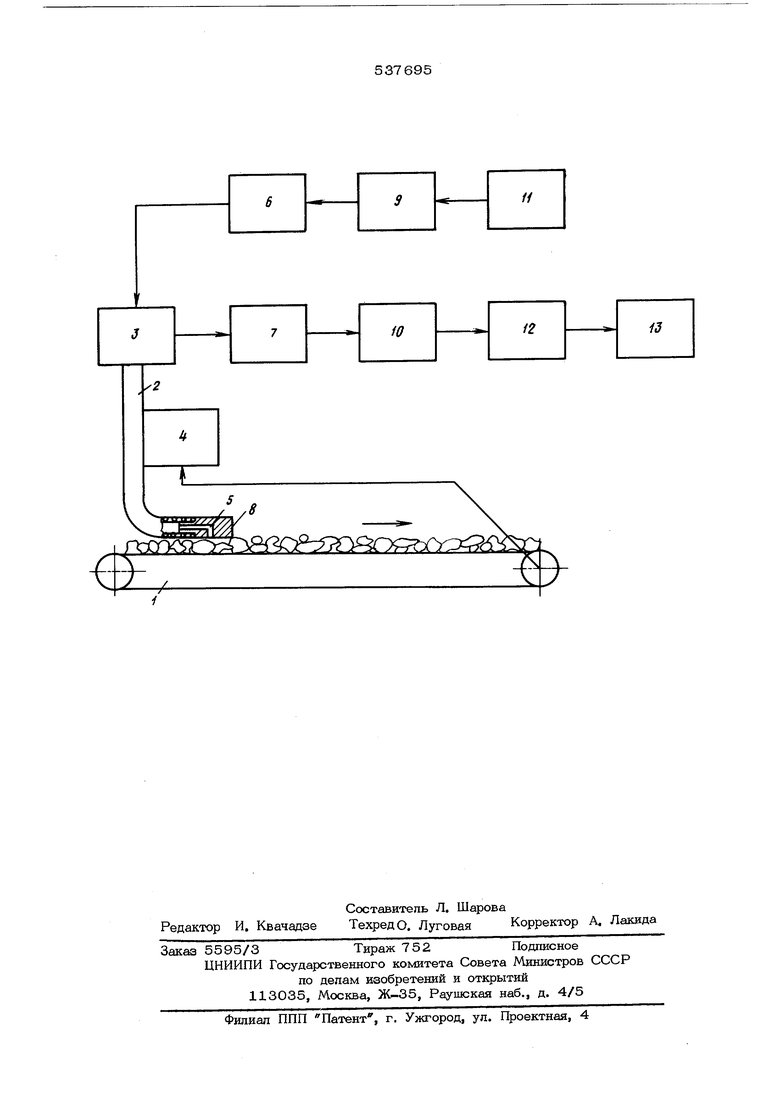

Изобретение относится к области дроб- пения строительных материалов, рудных и нерудных минералов с целью использования для оперативного контроля и управления технологическими процессами дробления и измельчения. Известно устройство для определения крупности материала путем рассеивания на ситах и взвешивания отобранных проб путем измерения динамического воздействия свободнопадающих частиц на неподвиж ный пруток 1. Известно и другое устройство для конт роля 1ФУПНОСТИ кускового материала, содержащее воспринимающий элемент, счетчи интегратор, вторичный прибор, транспортер и систему подачи воздуха, состоящую из последовательно соединенных редуктора давления, накопительной камеры, дроссельного элемента и распределителя 2. Последнее не указанных устройств для контроля крупности кускового материала является близким к изобретению. Недостатком этого устройства является невозможность обеспечить контроль крупности потока кускового материала по щи- рине ленты транспортера и использовать его на потоках с переменной скоростью движения, приводящей к изменению траектории движения и силы соударения кусков материала с чувствительным элементом. Целью изобретения является повыщение точности контроля потоков кускового материала с переменными физико-механическими свойствами и влажностью. Поставленная цель достигается тем, что оно включает датчик давления)а воспринимающий элемент выполнен в виде гибкой трубки, снабженной сканирующим элементом с приводом, соединенным с транспортером, причем один конец трубки соединен с распределителем, который подключен ко входу датчика давления, выход которого через последовательно соединенные счетчик и интегратор подключен ко вторичному прибору. Изобретение поясняется чертежом. Устройство содержит тракюпортер 1, воспринимающий элемент 2, распределитель 3, сканирующий элемент 4, отверстие 5, дроссельный элемент 6, датчик давления 7,aarnymiqy 8 накопительную камеру 9, счетчик 10, редуктор давления 11, интегратор 12 и вторичный прибор 13. Устройство работает следующим обра- аом. При работе транспортера 1 по его поверхности скользит нижняя часть гибкой трубки 2, снабженная на конце .заглушкой 8,отверстие 5 которой обращено в сторон потока материала. В верхней части трубка 2 подсоединена к распределителю 3 системы подачи воздуха, подключенной к воздушной магист рали предприятия. Куски материала, проходя под отверстием 5, периодически закрыв ют и открывают его, вызьшая соответствующее этому повышение и понижение давле ния в гибкой трубке 2, а следовательно, и р пределителе 3. В системе подачи воздуха редуктор давления 11 обеспечивает поддер жание постоянного давления в объеме накопительной камеры 9, откуда воздух выходит через дроссельный элемент б, который выполняет функакю сопротивления и при изменении расхода воздуха через отверстие 5 вы.зывает соответствующее изменение давления в распределителе 3. Привод транспортера 1 приводит в движение привод сканирующего элемента 4, который сообщает гибкой трубке 2 колебательные движения по щирине ленты тран спортера 1. Так как соединение приводов жесткое, то каждому отклонению сканирующего элемента 4 соответствует вполне определенная длина перемещения ленты транспортера, независимая от его скорост и определяемая конструкпией механически соединений. Давление воздуха в распределителе 3 передается на вход датчика давления 7, преобразующего его в пропорпиональный электрический сигнал, поступающий на оди вход счетчика импульсов 10. Этот сигнал имеет импульсный характер в соответстви с понижениями и повышениями давления в распределителе 3. Счетчик импульсов осуществляет просчет числа импульсов на входе, до момент поступления на второй его вход сигнала от счетчика циклов сканирующего элемент 4, свидетельствующего об окончании изме рительного пикла и прохождении контролируемого материала на ленте транспортера. Затем накопленный счетчиком импульсов 10 результат передается на интегратор 12, после чего происходит сброс счетчика и начало нового измерительного цикла. Интегратор 12 осуществляет усреднение показаний за несколько измерительных циклов и выработку соответствующего сигнала для работы вторичного прибора 13. Таким образом увеличение количества кусков материала контролируемого класса крупности приводит к увеличению числа импульсов, просчитываемых счетчиком 10, и соответствующему увеличению показаний вторичного прибора 13, что свидетельствует о повышении крупности. При снижении количества кусков материала контролируемого класса уменьшается число просчитываемых импульсов и соответственно снижаются показания вторичного прибора, свидетельствующие о снижении крупности. Формула изобретения Устройство для контроля крупности кускового материала, содержащее воспринимающий элемент, счетчик, интегратор, вторичный прибор, транспортер и систему подачи воздуха, состоящую из последовательно соединенных редуктора давления, накопительной камеры, дроссельного элемента и распределителя, отличающееся тем, что, с целью повышения точности контроля, оно включает датчик давления, а воспринимающий элемент выполнен в виде гибкой трубки, снабженной сканирующим элементом с приводом, соединешл1м с транспортером, причем один конец трубки соединен с распределителем, а последний подключен к входу датчика давления, выход которого через последовательно соединенные счетчик и интегратор подключен ко вторичному прибору. Источники информации, принятые во внимание при экспертизе: 1. Справочник по обогащению руд, Т.2, Ч.2, М., 1974 г. 2.Авторское свидетельство СССР № 450591, кл. В 02 С 25/00, от 5.3.1973 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля содержания крупного класса в потоке кускового материала | 1977 |

|

SU662145A1 |

| Устройство для автоматического контроля крупности дробленного материала | 1983 |

|

SU1126860A1 |

| Устройство для контроля содержания крупного класса в потоке кускового материала | 1977 |

|

SU701709A1 |

| Анализатор крупности сыпучих материалов | 1976 |

|

SU579017A1 |

| Устройство для контроля измельчаемости кусковых материалов | 1976 |

|

SU585879A1 |

| МНОГОКАНАЛЬНЫЙ РЕНТГЕНОРАДИОМЕТРИЧЕСКИЙ СЕПАРАТОР | 2010 |

|

RU2432206C1 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

| Установка для контроля крупности в потоке кускового ферромагнитного материала | 1976 |

|

SU684427A1 |

| Способ контроля крупности транспортируемого кускового материала и устройство для его осуществления | 1980 |

|

SU933113A1 |

| Способ рентгенорадиометрической сортировки и устройство для его осуществления | 1990 |

|

SU1810107A1 |

Авторы

Даты

1976-12-05—Публикация

1975-08-13—Подача