ГО

«

00 СП

Изобретение относится к производству силикатных стекол различного назначения.

Известен способ получения гранулированных стекольных шихт для варни стекол на основе ереванитов. Шихту на основе ереванита получают путем приготовления пульпы с с добавлением нерастворимых в воде компонентов, шихты с даль нейшей фильтрацией. Осадок обрабатывается в двухвалковом вакуум-смесителе в течение 60-70 мин при температуре бО-ВО С с добавлением растворимых в воде компонентов шихты, по.следующие операции - гранулирование и сушка Cl .

Недостатком этого способа является то, что в процессе перемешивания происходит загрязнение шихты примесями, а также значительная энергоемкость процесса,

Наиболее близким к изобретению по технической сущности и достигаеjMOMy результату является способ при готовления шихты,путем карбонизации щелочно-кремнеземистого раствора с модулем 1 до степени карбонизации 115-125% смесью углекислого газа и воздуха (содержание COj20-50%), затем вводят нерастворимые в воде компоненты и перемешивают при температуре 50-70°С в течение 10-20 мин, фильтруют, добавляют в осадок растворимые компоненты, перемешивают, фильтруют и гранулируют 2,

Недостатками известного способа являются значительная трудоемкость процесса и недостаточная гомогеннос вдихты.Цель изобретения - повьшение однродности .

Цель достигается тем, что согласно способу приготовления химически активированной стекольной шихты, включающему карбонизацию щелочно 1.

кремнеземистого раствора с силикатным модулем 1-1.,02 смесью воздуха и углекислого газа с концентрациейпоследнего 20-30 об.% до степени карбонизации 115-125%, подшихтовку остальными компонентами с последующим перемешиванием при температуре 50-70°С, ;фильтрацию, грануляцию и сушку, подшихтовку проводят перед карбонизацией, а карбонизацию осуществляют в пенном слое при соотношении Ж:Т(20-24):1.

Особенностью предлагаемого способа является то, что смешивание компонентов шихты и щелочно-кремнеземистого раствора осуществляется в процессе карбонизации пульпы в пенном слое при соотношении Ж:Т, равном (20-24):1, Вьзделяющийся в процессе карбонизации осадок представляет собой химически активные твердые растворы карбонизированных гидросиликатов алюминия, кальция, магния и натрия. Указанный осадок является осажденной высокооднородной химически активированной шихтой, соответствующей по своему составу заданному рецепту без каких-либо корректирующих подшихтовок. Другим важным качеством шихты является то, что она не расслаивается.

Пример 1. Для приготовления шихты листового стекла состава, мас.%: ЗЮг. 72,4; СаО 6,6 MgO 4,2; АBjOj 2,0 в щелочнокремнеземистый раствор с концентрацией 130 г/л по Na20 и 125 г/л по SiOg (силикатный модуль 1) вводят 355 кг измельченного доломита и 35 кг технического глинозема. Объем исходного раствора 10 м. Пол ченную пульпу, характеризующуюся соотношением Ж:Т, равным 20:1, подают в карбонизатор (пенный аппарат), в который одновременно вводят смесь воздука с углекислым газом (содержание СО в смеси 20 об.%). При температуре 50°С в пенном аппарате происходит реакция углекислого газа с пульпой. Процесс карбонизации ведут до достижения степени карбонизации 115%. После карбонизации полученную пульпу подают на барабанный вакуум-фильтр, в котором твердую фазу отделяют от жидкой. Остаточное давление при фильтрации 335 мм рт.ст. Осадок, отделяемый при фильтрации, представляет собой хими.чески активированную осажденную шихту - однородный порошок белого цвета с влажностью 42%, химический состав которого соответствует заданному рецепту.

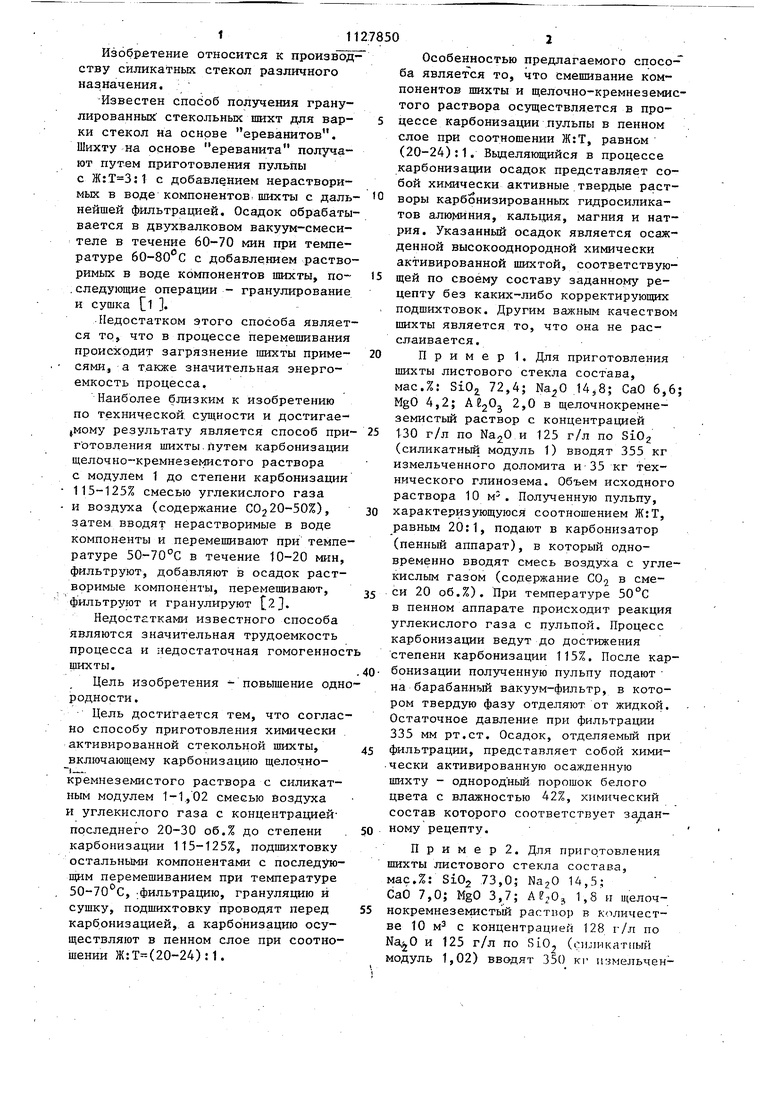

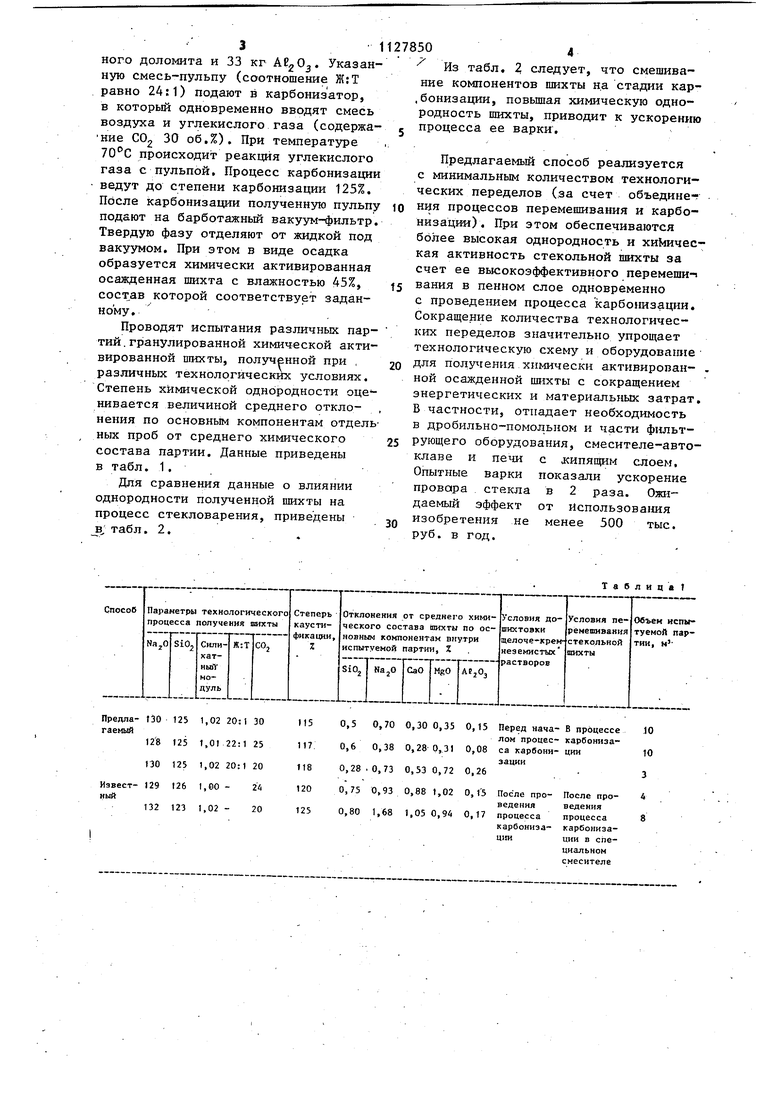

П р и м е р 2. Для приготовления шихты листового стекла состава, мас,%: Si02 73,0; Na20 14,5; СаО 7,0; MgO 3,7; A.0j 1,8 и щелочнoкpeмнeзe Iиcтый раствор в количестве 10 м с концентрацией 128 г/л по и 125 г/л по SiO, (силикатный модуль 1,02) вводят 350 кг измельчен3 . ного доломита и 33 кг . Указанную смесь-пульпу (соотношение Ж:Т равно 24:1) подают в карбонизатор, в который одновременно вводят смесь воздуха и углекислого газа (содержание COg 30 об,%). При температуре происходит реакция углекислого газа с пульпой. Процесс карбонизации ведут до степени карбонизации 125%. После карбонизахщи полученную пульпу подают на барботажный вакуум-фильтр Твердую фазу отделяют от жидкой под вакуумом. При этом в виде осадка образуется химически активированная осажденная шихта с влажностью 45%, которой соответствует заданному. Проводят испытания различных партий.гранулированной химической активированной пшхты, полученной при . различных технологических условиях. Степень химической однородности оценивается величиной среднего отклонения по основным компонентам отдель ных проб от среднего химического состава партии. Данные приведены в табл. 1. Для сравнения данные о влиянии однородности полученной шихты на процесс стекловарения, приведены в табл. 2. 50 Из табл. 2 следует, что смешивание компонентов шихты на стадии карбонизации, повьш1ая химическую однородность шихты, приводит к ускорению процесса ее варки. Предлагаемый способ реализуется с минимальным количеством технологических переделов (за счет объедине-г ния процессов перемешивания и карбонизации) . При этом обеспечиваются более высокая однородность и хиМическая активность стекольной шихты за счет ее высокоэффективного перемети- вания в пенном слое одновременно с проведением процесса карбонизации. Сокращение количества технологических переделов значительно упрощает технологическую схему и оборудование для получения химически активированной осажденной шихты с сокращением энергетических и материальных затрат, В частности, отпадает необходимость в дробильно-помольном и части фильтрующего оборудования, смесителе-автоклаве и печи с осипящим слоем. Опытные варки показали ускорение провара стекла в 2 раза. Ожидаемый эффект от Использова1шя изобретения не менее 500 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стекольной шихты | 1981 |

|

SU983082A1 |

| Способ подготовки стекольной шихты | 1986 |

|

SU1475891A1 |

| Способ извлечения карбоната натрия из щелочно-кремнеземистого материала | 1977 |

|

SU688435A1 |

| Способ получения стекольной шихты | 1982 |

|

SU1255590A1 |

| Способ получения силикатно-кальциевого продукта | 1980 |

|

SU981217A1 |

| Способ получения раствора силиката щелочного металла | 1983 |

|

SU1096215A1 |

| Способ подготовки стекольной шихты | 1980 |

|

SU975592A1 |

| Способ получения стекольной ших-Ты для пРОизВОдСТВА бЕСцВЕТНыХ СТЕКОл | 1979 |

|

SU808381A1 |

| Способ получения гидросиликатного продукта | 1980 |

|

SU903296A1 |

| Способ получения метасиликата кальция | 1981 |

|

SU986852A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ АКТИВИРОВАННОЙ СТЕКОЛЬНОЙ ШИХ- , ТЫ, включающий карбонизацию щелочнокремнеземистого раствора с силикатным. модулем 1-1,02 смесью воздуха и углекислого газа с концентрацией последнего 20-30 об.% до степени карбонизации 115-125%, подшихтовку остальными компонентами с последующим перемешиванием при температуре ЗОтТО С, фильтрацию, грануляцию и сушку, от л и ч а ю щ и иск тем, что, с целью повьшения однородности, подшихтовку проводят перед карбонизацией, а карбонизацию осуществляют в пенном слое при соотношении Ж:Т

Таблица f

На стадии карбонизации (по изобретению)

После завершения процесса карбо1(1Изации (по известному способу)

.. Таблица2

33 28

13 8

17 21

32 46

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения стекольной шихты | 1977 |

|

SU779311A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения стекольной шихты | 1981 |

|

SU983082A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-12-07—Публикация

1982-04-05—Подача