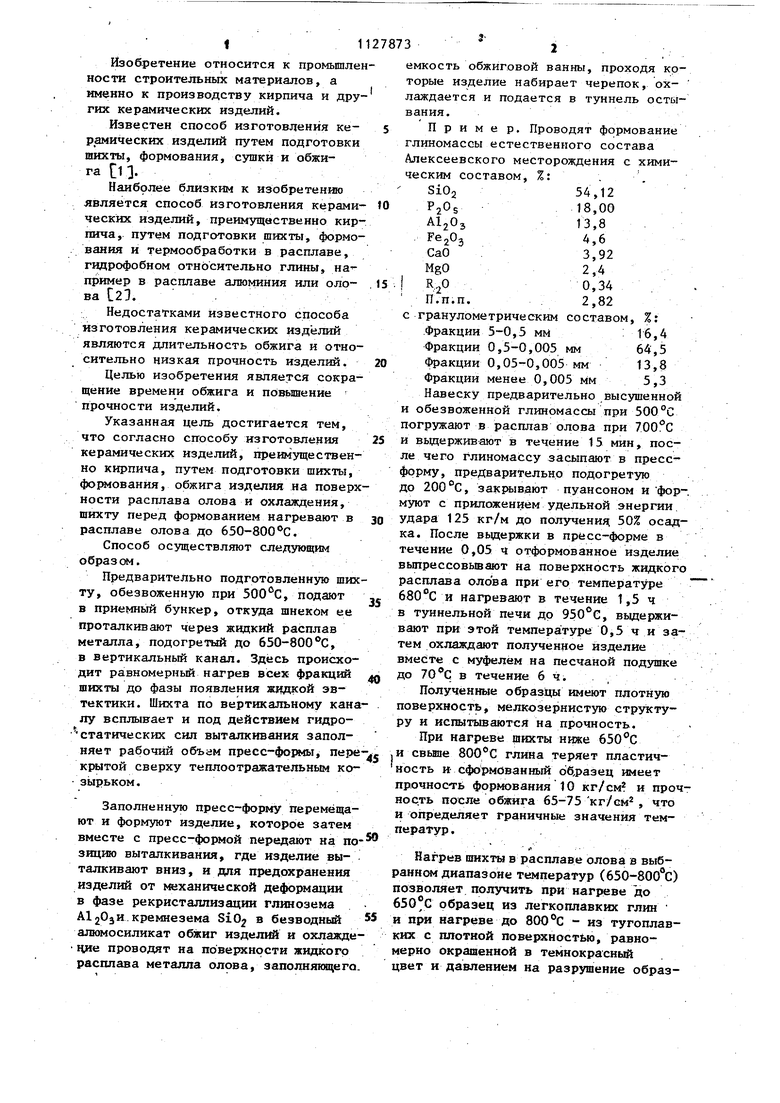

f1 Изобретение относится к промышлен ности строительных материалов, а именно к производству кирпича и других керамических изделий. Известен способ изготовления керамических изделий путем подготовки шихты, формования, сзппки и обжига D. Наиболее близким к изобретению является способ изготовления керамических изделий, преимущественно кирпича, путем подготовки шихты, формования и термообработки в расплаве, гидрофобном относительно глины, например в расплаве алюминия или олона l2l. Недостатками известного способа изготовления керамических изделий являются длительность обжига и относительно низкая прочность изделий. Целью изобретения является сокращение времени обжига и повьднение прочности изделий. Указанная цель достигается тем, что согласно способу изготовления керамических изделий, преимущественно кирпича, путем подготовки шихты, формования, обжига изделия на поверх ности расплава олова и охлаждения, шгкту перед формованием нагревают в расплаве олова до 650-800 С. Способ осуществляют следующим образом. Предварительно подготовленную ших ту, обезвоженную при , подают в приемный бункер, откуда шнекйм ее проталкивают через жидкий расплав металла, подогретый до 650-800 С, в вертикальный канал. Здесь происходит равномерный нагрев всех фракций шихты до фазы появления жидкой эвтектики. Шихта по ве1ртикальному кана лу всплывает и под действием гидро статических сил выталкивания заполняет рабочий объем пресс-фо1 1Ы, пере крытой сверху теплоотражательным козырьком. Заполненную пресс-форму перемещают и формуют изделие, которое затем вместе с пресс-формой передают на по зицию выталкивания, где изделие выталкивают вниз, и для предохранения изделий от механической деформации в фазе рекристаллизации глинозема А120зи кремнезема SiOj в безводный алюмосиликат обжиг изделий и охлажде ЧДе проводят на поверхности жидкого расплава металла олова, заполнянщего 3 емкость обжиговой ванны, проходя которые изделие набирает черепок, охлаждается и подается в туннель остывания. Приме р. Проводят формование глиномассы естественного состава Алексеевского месторождения с химическим составом, %: SiOj54,12 PjOg18,00 AljOs13,8 РвгОэ4,6 CaO3,92 MgO2,4 I R,200,34 П.П.П. . 2,82 с гранулометрическим составом, %: .Фракции 5-0,5 мм 16,4 Фракции 0,5-0,005 мм 64,5 Фракции 0,05-0,005 мм 13,8 Фракции менее 0,005 Мм 5,3 Навеску предварительно высушенной и обезвоженной глиномассы при 500°С погружают в расплав олова при и выдерживают is течение 15 мин, после чего глиномассу засыпают в прессформу, предварительно подогретзто до , пуансоном ифор-, муют с припожением удельной энергии, удара 125 кг/м до получение 50% осадка. После выдержки в пресс-форме в течение 0,05 ч отформованное изделие выпрессовывают на поверхность жидкого расплава олова при его температуре 680 с и нагревак)т в течение 1,5 ч в туннельной печи до , выдерживают при этой темпера туре 0,5 ч и затем охлаждают полученное изделие вместе с муфелем на песчаной подушке до в течение 6ч. Полученные образцы имеют плотную поверхность, мелкозернистую структуру и испытываются на прочность. При нагреве шихты ниже и свьнае 800С глина теряет пластичность и сформованный об,разец имеет прочность формования 10 кг/см и прочность после обжига 65-75кг/см, что и определяет граничные значения температур. . Нагрев шихты в расплаве олова в выбранном диапазоне температур (бЗО-ВОО С) позволяет получить при нагреве до 650°G образец из легкоплавких глин и при нагреве до 800°С - из тугоплавких с плотной поверхностью, равномерно окрашенной в тёмнокрасный цвет и давлением на разрушение образ3ца после формования 50,2 кг/см, а после обжига прочность образца составляет 130 - 140 кг/см. . Сравнительные данные физико-механических показателей изделий, изгогтовленных по предлагаемсму способу и известному приведены в таблице 1278 5 34 Как видно из таблицы, предлагае- 1 мый способ по сравнению с иэвестньм дает возможность .повысить прочность изделий при одновременном сокращении времени обжига. Экономическая эффективность от испохсьзевания изобретения составит 674 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСПЕНЕННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2517133C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 2020 |

|

RU2763232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1997 |

|

RU2140888C1 |

| КЕРАМИЧЕСКИЙ КИРПИЧ, КАМЕНЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА, КАМНЯ | 1997 |

|

RU2120923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2378222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2036181C1 |

| Способ изготовления керамических декоративных изделий с радужной окрашенной поверхностью | 1990 |

|

SU1791423A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КЕР/ФШЧЕСКИХ ИЗДЕЛИЙ, пре ущественнс кирпича, путем подготовки шихты, формования, обжига изделия на поверхности расплава олова и охлаждения, отличающийся тем, что, с целью сокращения времени обжига и повьое ния прочности изделий, В1ихту перед формованием нагревак т в расплаве олова до 650-800 С.,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Роговой М.И.Технология искусственных пористых заполнителей и керамики | |||

| М., Стройиздат, 1974, с | |||

| 0 |

|

SU185186A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Трубчатая вращающаяся печь для термической обработки | 1985 |

|

SU1245833A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1984-12-07—Публикация

1982-06-24—Подача