Изобретение относится к строительным материалам, в частности к способам изготовления керамических отдел очно-декоративных изделий преимущественно лицевой стеновой керамики, используемой в жилищном, гражданском и промышленном строительстве.

Известен способ изготовления лицевого кирпича путем пластического формирования сырца из шихты на основе золы (до 85 мае. %) с добавкой глины, сушки и обжига с общей продолжительностью цикла 8-11 ч. При этом установлена возможность получения кирпича с гладкой лицевой поверхностью определенной окраски одного цвета (обычный кирпичный цвет). Для получения заданной окраски используется глазурова- ние с последующим повторным обжигом.

Известен также способ изготовления керамических декоративных плиток с радужной окрашенной поверхностью путем формования бруса из шихты на основе золы с добавкой глины, сушки, обжига и резки бруса на плитки.

Основным недостатком известного способа является то, что не позволяет изгото-j вить крупногабаритную стеновую лицевую керамику с аналогичной радужной поверхностью.

Цель изобретения - получение крупногабаритной стеновой лицевой керамики при сохранении декоративных свойств (радужные цветовые эффекты на поверхности изделий). .

Указанная цель достигается тем, что в способе путем формования бруса-сырца в размере двойного кирпича (250 х 240 х х 65 мм) из шихты на основе золы с содержанием остаточного углерода 7-9 мас.% с добавкой монтмориллонитовой глины с соSi

Јь

го

OJ

держанием оксидов железа 4-6%, сутки, обжига и резки бруса (блока) на кирпичи, обжиг проводят путем подъема температуры до 450-500°С сочсредней скоростью 10°С/мин, затем до 750-800°С - со скоростью 5°С/мин и выдержки при этой температуре в течение 1,5 ч последующего подъема температуры со скоростью 10°С/мин до 950-1000°С и выдержки при этой температуре в течение 2,5 ч, далее подъем температуре до 1100-1150°С с той же скоростью и выдержки при максимальной температуре в течение 0,5 ч.

Формование бруса (блока-сырца) из зо- логлиняной смеси в размере двух кирпичей (250 х 240 х 65 мм) обжиг по специальному режиму и резки обоженного бруса (блока) на кирпичи позволяет получить лицевое изделие с широкой цветовой гаммой на поверхности, что значительно улучшает его декоративные свойства. :.----.

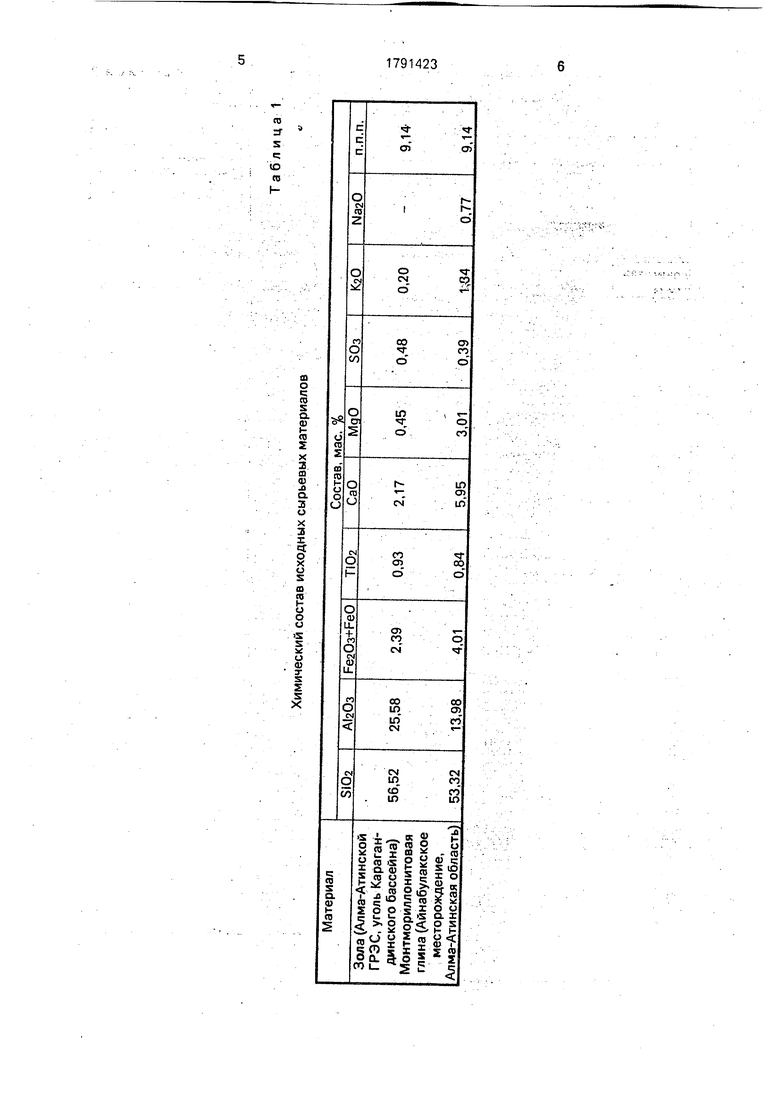

.Химико-минералогический состав сырьевых материалов приведен в табл. 1 и 2.

Способ осуществляется следующим об- раЗом.

Сырьевую смесь состоящую из 80-85% :золы с содержанием 7-9% обТаточногоуглерода (зола Алма-Атинской ГРЭС) и 15 20% тонкомолотой высокопластичной монтмориллонитовой глины с содержанием оксидов железа 4-6% (глина Айнабулакскот го месторождения) тщательно перемешивают в смесителе, формуют на ленточном прессе брус (блок-сырец) в размере двойного кирпича 250 х 240 х 65 мм, подвергают сушке, а затем обжигу по режиму: подъем температуры до 500°С со средней скоростью 10°С/мин1 затем до 800°С - со скоростью 5°С/мин; выдержка npVi 80.0°C в течение 1,5 ч, затем подъем температуры до 1000°С со скоростью 10°С/мия, выдержка при 1000°С в течение 2,5 ч с последующим подъемом температуры до 1150°С с той же скоростью (10°С/мин); выдержкаi при максимальной температуре 0,5 ч. Весь цикл обжига составляет 6,92 часё;: 1 1 --«

Пример 2, иллюстрирующий еще один режим обжига. Подъем температуры до 450°Ссосреднней скоростью 10°С/мин, затем до 750°С - со скоростью 5°С/мин; выдержка при 750°С в течение 1,5 ч, затем подъем температуры до 950°С со скоростью 10°С/мин, выдержка при этой температуре в течение 2,5 ч с последующим подъемом температуры до 1100°С с той же скоростью (10°С/мин): выдержка при максимальной температуре 0,5 ч. Весь цикл обжига составляет 6,83 ч.

Обожженный брус-блок разрезают абразивными кругами поперек на два стандартных кирпича (250 х 120 х 65 мм). Лицевая поверхность полученного кирпича имеет различную окраску в виде симметрично рас- положенных радужных полос (колец). В средней чести расположено ядро с коричневой окраской обведенной тонкой светло-серой полоской с синим оттенком, затем идет фиШетовб-красноекольцо, обведенное тоже тонкой светло-серой полоской и далее до края расположены полосы жёлто-коричне- вой окраски. - -;; :-- . ; : . : .

Полученный предлагаемым способом лицевой кирпич имеет предел прочности при сжатии 15-25 МПа, плотность 1350- 1550 кг/м3 и морозостойкость 50 Мрз.

Таким образом, изобретение позволяет

получить при однократном обжиге лицевой

золокерамический кирпич с оригинальным

радужным цветовым эффектом и сократить

сложные операции по подготовке и обжигу

различных окрашивающих материалов (глазурей), ;.«/-,-,;-- :--- -л; ;:- ;- . - - :.-.

л.-.-..-..ч...- . ;- . - - , -. - - - . -

-.--. -:--.---:.. . Ф о р м у л а и з о б р е т е н и я .

. 1. Способ изготовления керамических декоративных изделий с радужной окрашенной поверхностью путем формования

бруса из шихты на основе золь: с добавкой

глины, сушки, обжига, включающего нагрев

до температуры 450-500°С, с последующем

нагревом до 750-800°С и выдержки при ней,

последующего нагрева до 950-1000°С и выдержки при ней, охлаждения и резки на отдельные изделия, отличающийся тем, что, с целью получения крупногабаритной стеновой лицевой керамики при сохранении декоративных свойств, брус формуют в размере двойного кирпича-блока, нагрев до 450 500°С проводят со скоростью 10°С/мин, нагрев до 750 800°С осуществляют со скоростью 5°С/мин, с изотёрмической выдержкой при ней в течение 1,5 ч, нагрев до 950-1000°С проводят со скоростью ТО°С/мин с изотермической выдержкой при этой температуре в течение 2,5 ч, а затем осуществляют дополнительный

нагрев до 1100-1150°С со скоростью 10°С/мин и осуществляют выдержку при ней в течение 0,5 ч,

2, Способ по п. 1,отличаю щи и с я

тем, что смешивают 80-85% по массе золы

-с содержанием 7-9 %-ного остаточного углерода с 15-20% высокопластйчной монтмориллонитовой глиной, содержащей 4-6% оксидов железа.

Химический состав исходных сырьевых материалов

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических декоративных плиток | 1989 |

|

SU1680666A1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| Способ устранения сульфатных высолов на поверхности керамического кирпича | 2002 |

|

RU2223928C1 |

| Способ устранения сульфатных высолов на поверхности керамического кирпича | 2002 |

|

RU2223245C1 |

| Шихта для получения глинозольного кирпича | 2015 |

|

RU2638996C2 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2040505C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2018 |

|

RU2701657C1 |

| Способ изготовления керамических декоративных плиток | 1978 |

|

SU777015A1 |

Использование: отделочно-декоратив- ная стеновая керамика. Сущность изобретения; формуют брус в размере двойного кирпича - блока из шихты на основе золы с добавкой глины, сушат и обжигают путем нагрева 450-500°С со скоростью 10°С/мин, последующего подъема температуры до 750-800°С со скоростью 5°С/мин и изотермической выдержки при ней в течение 1,5 ч, нагрева до 950-1000°С со скоростью 10°С/мин с изотермической выдержкой при этой температуре 2,5 ч, а затем осуществляют дополнительный нагрев до 1100-1150°С со скоростью 10°С/мин с изотермической выдержкой при ней в течение 0,5 ч. Кроме того, шихта может включать 80-85% по массе золы с содержанием 7-9% остаточного углерода и 15-20% высокопластичной мон- i тмориллонитовой глины, содержащей 4-6% , оксидов железа. 1 з.п, ф-лы, 2 табл.

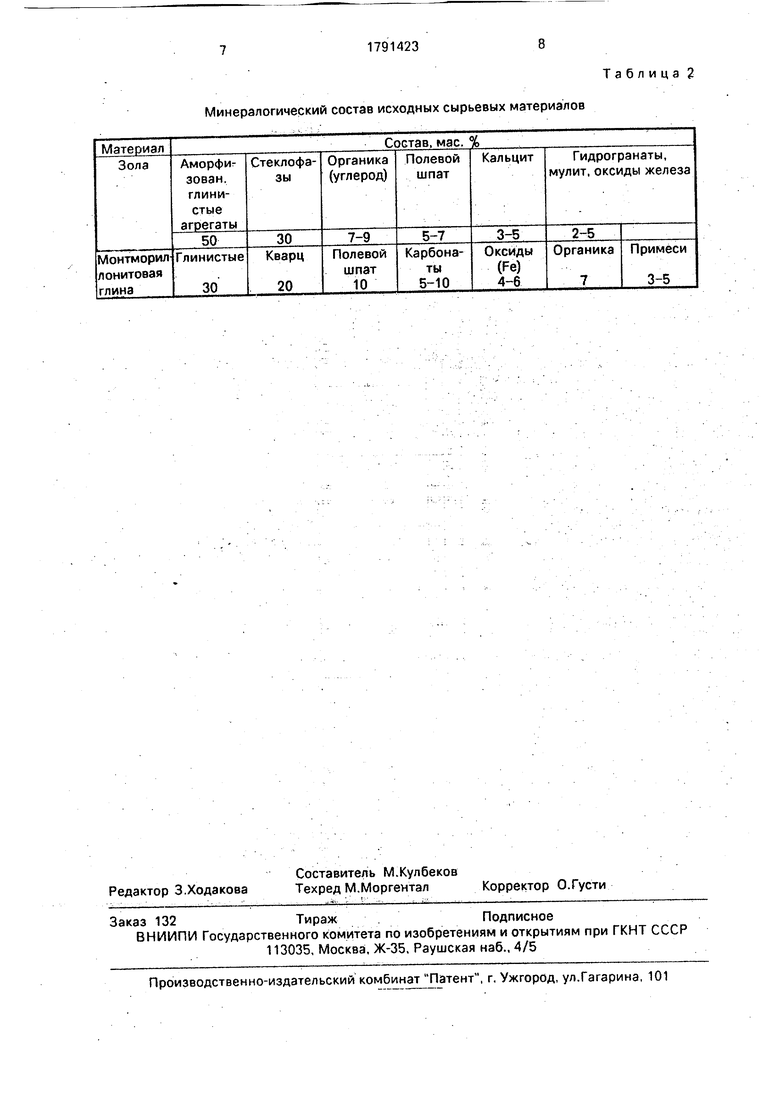

Минералогический состав исходных сырьевых материалов

| Экспресс-информация ВНИИЭСМ | |||

| Сер | |||

| Промышленность керамических стеновых материалов и пористых заполнителей | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ изготовления керамических декоративных плиток | 1978 |

|

SU777015A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-30—Публикация

1990-12-13—Подача