Изобретение относится к строительным материалам, а именно к производству кирпича и камней керамических.

Известна керамическая масса для получения строительного элемента для стен, например кирпича с повышенной теплоизоляцией на основе керамической массы состава: 85-70% глины и 15-30% диатомовой муки /1/.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного вещества, относят то, что в известной керамической массе используют дефицитную и дорогую диатомовую землю, которая обладает большой пористостью, малыми объемной массой и адсорбционными свойствами (Справочник по химии цемента. Стройиздат, Ленинград, 1980. С.61) и вследствие этого имеет многоцелевое назначение в более ценной продукции, что делает экономически не целесообразным применение таких композиций в производстве кирпича керамического.

Известна керамическая масса для изготовления преимущественно кирпича повышенной прочности, включающая глину и отощающую добавку, представляющую отсев породы ортофира /2/.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного вещества, относят то, что в известной керамической массе используют отсев плотной, малокремнистой и непористой породы, вследствие чего получают кирпич высокой плотности (более 1800 кг/м3) с плохими теплоизоляционными свойствами.

Наиболее близким к заявляемому изобретению составом того же назначения по совокупности признаков является состав керамической массы для изготовления кирпича, включающий легкоплавкую глину и бокситовый шлам, с целью улучшения формовочных и сушильных свойств, повышения прочности /3/.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного вещества, относят то, что в составе известной керамической массы используют бокситовый шлам, состоящий преимущественно из остатков щелочи и кремниевожелезистых оксидов с высокой плотностью, малопористых, вследствие чего получают кирпич высокой плотности (более 1800 кг/м3) с плохими теплоизоляционными свойствами. Задачей настоящего изобретения является получение керамической массы на основе легкоплавкой глины и технологической минеральной добавки, представляющей собой карбонатно-кремнистую цеолитсодержащую породу для изготовления стеновых изделий, преимущественно кирпича керамического.

Технический результат - увеличение прочности на сжатие и улучшение теплоизоляционных свойств.

Указанный технический результат при осуществлении изобретения достигается тем, что известная керамическая масса для изготовления стеновых изделий, включающая глину и технологическую минеральную добавку, согласно изобретению, в качестве технологической минеральной добавки используют карбонатно-кремнистую цеолитсодержащую породу смешанного минерального состава, содержащую в мас. %: опал-кристобалит - 30-45, клиноптилолит 8-25, кальцит 11-28, глинистая составляющая 15-35, с размером частиц < 1 мм при соотношении компонентов, в мас.%: глина легкоплавкая 70-75, карбонатно-кремнистая цеолитсодержащая порода смешанного минерального состава с размером частиц менее 1 мм - 25-30.

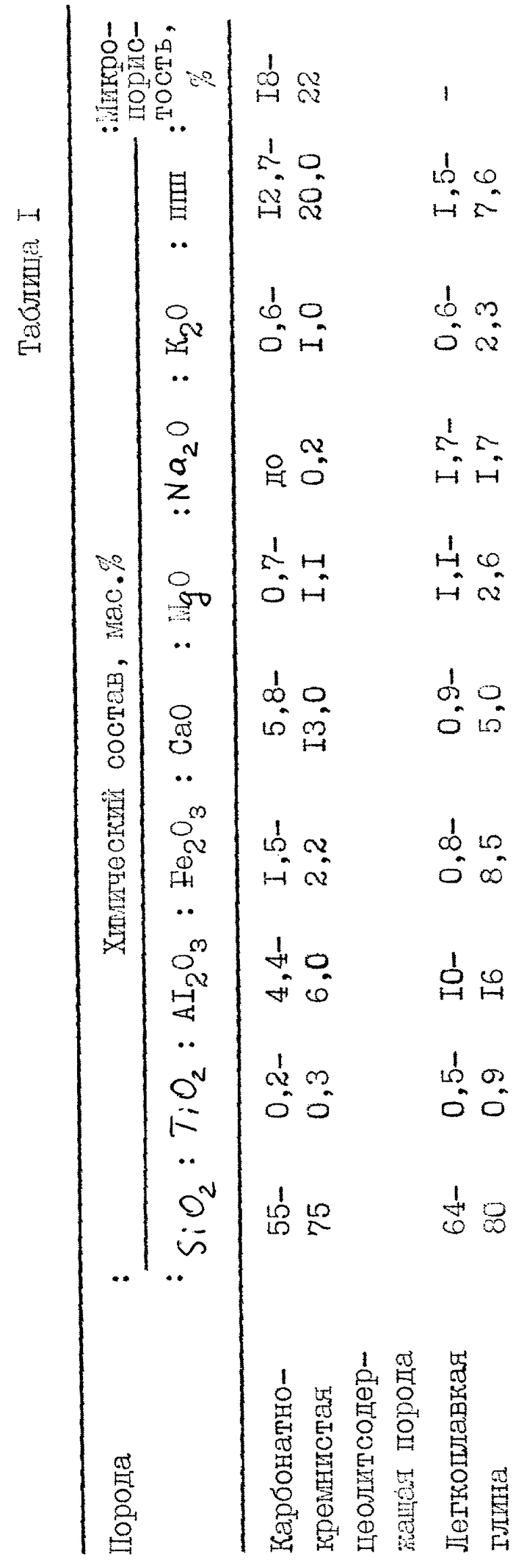

Сопоставительный анализ с прототипом показывает, что заявляемая керамическая масса для стеновых изделий отличается от известной новым компонентом, а именно карбонатно-кремнистой цеолитсодержащей породой, представляющей собой породу указанного выше минерального состава. В табл. 1 приведен химический состав данной породы и используемой легкоплавкой глины.

Месторождения и проявления карбонатно-кремнистых цеолитсодержащих пород обнаружены в Республике Татарстан, Чувашской Республике, Ульяновской области и других регионах Российской Федерации.

Проведенный заявителем анализ уровня техники, включающий поиски по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом веществе (керамической массе), изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Использование карбонатно-кремнистой цеолитсодержащей пористой породы способствует образованию в процессе обжига новых кристаллических соединений волластонита (CaO • SiO2) и гелленита-мелелита Ca2 (Al, Mg, Si) Si2O7, которые интенсифицируют образование мелкопористой и высокопрочной кристаллизационной структуры керамических материалов. Это приводит к повышению прочностных характеристик при достаточно низком объемном весе образцов, обеспечивающем хорошие теплоизоляционные свойства. Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных технических решений, совпадающих с отличительными признаками заявленной керамической массы. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

Сведения, подтверждающие возможность осуществления изобретения

Изделия из заявляемой керамической массы изготавливают по общепринятой технологии керамического производства, способом полусухого прессования или пластического формования при температуре обжига 950-1050oC.

Подготовка глинистого сырья при пластическом способе включает в себя сушку сырья, дробление на щековой дробилке, замачивание водой из расчета получения нормальной формовочной влажности, вылеживание массы в течение суток. При полусухом способе прессования из увлажненной массы получают гранулы на шнековом смесителе диаметром 10 мм, сушат гранулы при 100-110oC до влажности 9-11%, измельчают гранулы и получают пресс-порошок, состоящий из двух примерно одинаковых в количественном отношении фракций с размером частиц от 2,5 мм до 1,25 мм и менее 1,25 мм.

Приготовление минеральной добавки включает в себя сушку, дробление карбонатно-кремнистой цеолитсодержащей породы до размеров частиц менее 1 мм. Затем ее смешивают с глиной (при пластическом способе) или глинистым пресс-порошком (при полусухом способе) с влажностью 7-10% и полученную шихту выдерживают в течение 2 суток.

Формование образцов при полусухом прессовании проводят при давлении 20-25 МПа. Сушат образцы в сушильной камере при 35-80oC, обжигают в печах при температуре 950-1050oC.

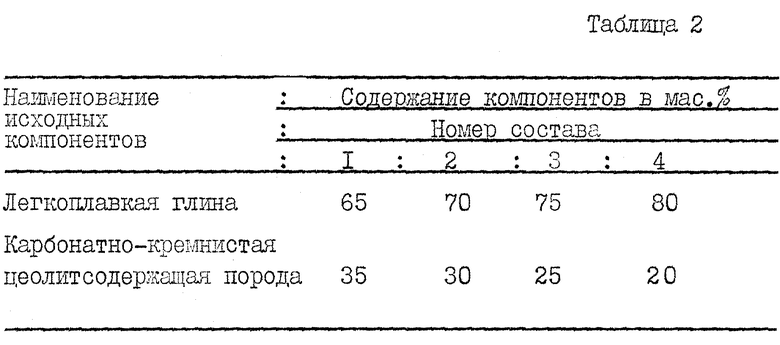

В таблице 2 приведены составы сырьевой смеси для изготовления керамических изделий.

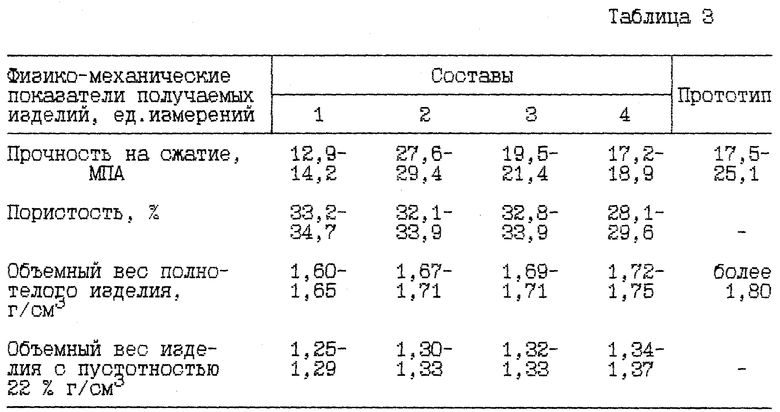

В таблице 3 приведены физико-механические показатели изделий, получаемых из заявляемой керамической массы, в зависимости от состава исходных компонентов.

Из данных табл. 3 следует, что при содержании карбонатно-кремнистой цеолитсодержащей породы в количестве 35 мас.% (состав N 1) прочность образцов к сжатию снижается по сравнению с прототипом. Добавка в глину только 20 мас.% исследуемой породы (состав N 4) недостаточна для достижения требуемых значений прочности на сжатие.

Оптимальные значения физико-механических показателей у изделий из заявленной керамической массы достигается при соотношении компонентов, приведенных в составах N 2 и N 3, что в 1,1-1,7 раза выше по сравнению с прототипом.

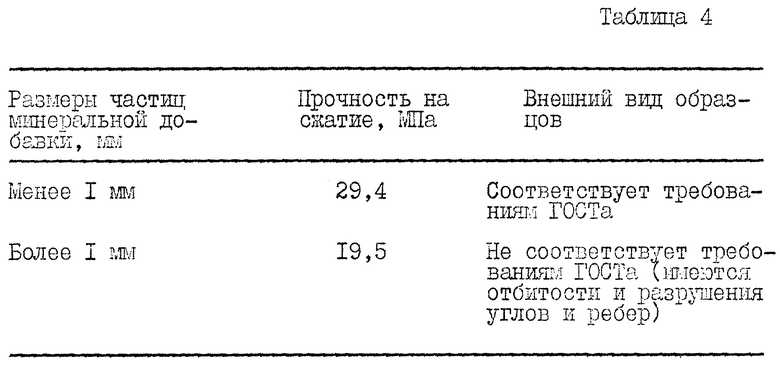

В табл. 4 показано влияние размеров частиц карбонатно-кремнистой цеолитсодержащей породы на прочность при сжатии в получаемых изделиях из заявленной керамической массы.

В табл. 4 показано, что при выбранном оптимальном составе керамической массы (состав N 2) оптимальный размер частиц породы является менее 1 мм, т. к. мелкие частицы менее 1 мм равномерно распределяются по объему глиномассы. Она становится более гомогенизированной и процесс обжига протекает более интенсивно, что способствует повышению прочности. При введении в глину добавки с размером частиц более 1 мм снижается прочность образцов, наблюдаются отбитости и разрушения углов и ребер изделий.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленную керамическую массу, при его осуществлении предназначено для использования в промышленности, а именно в производстве строительных материалов;

- для заявленной керамической массы в том виде, как она охарактеризована в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке примеров;

- средство, воплощающее заявленное вещество, при его осуществлении способно обеспечить достижение усматриваемого заявителем технического результата, а именно увеличение прочности на сжатие изделий из заявляемой керамической массы.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Использование заявляемого изобретения позволит производить кирпич с высокими прочностными и теплоизоляционными свойствами. Прочность на сжатие у кирпича из заявляемой керамической массы в 1,1-1,7 раза выше, чем у прототипа.

Источники информации

1. DD Экономический патент, N 213914, кл. C 04 B 21/00, 1985.

2. SU Авторское свидетельство N 881066, кл. C 04 B 33/00, 1981.

3. SU Авторское свидетельство N 642270, кл. C 04 B 33/00, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2176223C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 2013 |

|

RU2540705C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2210554C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 1999 |

|

RU2176224C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| ОРГАНОМИНЕРАЛЬНОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ | 2000 |

|

RU2184102C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2496742C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХЦВЕТНОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2391313C1 |

Изобретение относится к строительным материалам, а именно к производству кирпича и камней керамических, и может быть использовано при строительстве зданий. Технический результат - увеличение прочности кирпича на сжатие и улучшение теплоизоляционных свойств. Керамическая масса для изготовления стеновых изделий включает легкоплавкую глину и технологическую минеральную добавку: карбонатно-кремнистую цеолитсодержащую породу смешанного минерального состава, содержащую, мас.%: опал-кристобалит 30 - 45, клиноптилолит 8 - 25, кальцит 11 - 28, глинистая составляющая 15 - 35, с размером частиц менее 1 мм, при следующем соотношении компонентов, мас.%: глина легкоплавкая 70 - 75, карбонатно-кремнистая цеолитсодержащая порода смешанного минерального состава 25 - 30. Физико-механические показатели получаемых изделий: прочность на сжатие 19,5 - 29,4 МПа, пористость 32,1 - 33,9%, объемный вес полнотелого изделия 1,67 - 1,71 г/см3, объемный вес изделий с пустотностью 1,30 - 1,33 г/см3. 4 табл.

Керамическая масса для изготовления стеновых изделий, включающая легкоплавкую глину и технологическую минеральную добавку, отличающаяся тем, что в качестве технологической минеральной добавки используют карбонатно-кремнистую цеолитсодержащую породу смешанного минерального состава, содержащую мас.%:

Опал-кристобалит - 30 - 40

Клиноптилолит - 8 - 25

Кальцит - 11 - 28

Глинистая составляющая - 15 - 34

с размером частиц менее 1 мм при следующем соотношении компонентов, мас. %:

Глина легкоплавкая - 70 - 75

Карбонатно-кремнистая цеолитсодержащая порода смешанного минерального состава с размером частиц < 1 мм - 25 - 30

| Керамическая масса для производства строительной керамики | 1977 |

|

SU642270A1 |

| Масса для изготовления строительных изделий | 1974 |

|

SU485993A1 |

| PU 2004519 С1, 15.12.93 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2272432C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ПОЛЕЗНОГО ИСКОПАЕМОГО В МАССИВЕ ГОРНЫХ ПОРОД | 1997 |

|

RU2130548C1 |

| Шпынова Л.Г | |||

| и др | |||

| Влияние плавней на стойкость фасадных плиток к деформации | |||

| "Стекло и керамика", N 7, 1982, с.17. | |||

Авторы

Даты

1999-11-10—Публикация

1997-12-18—Подача