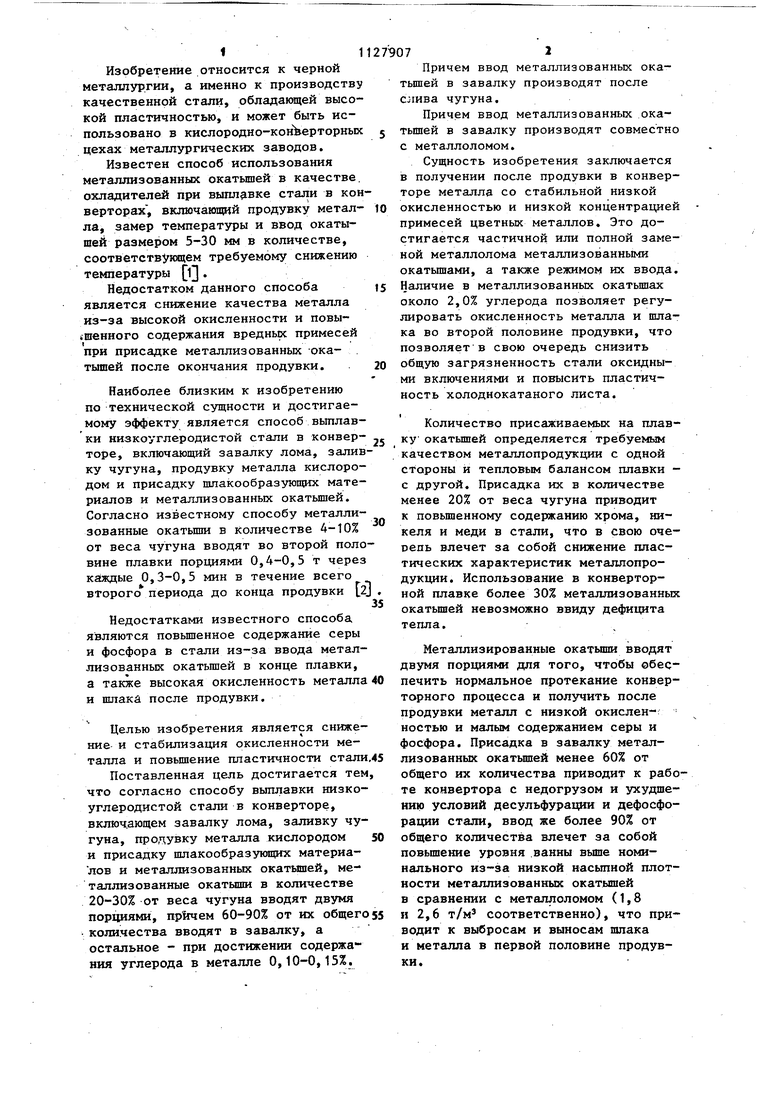

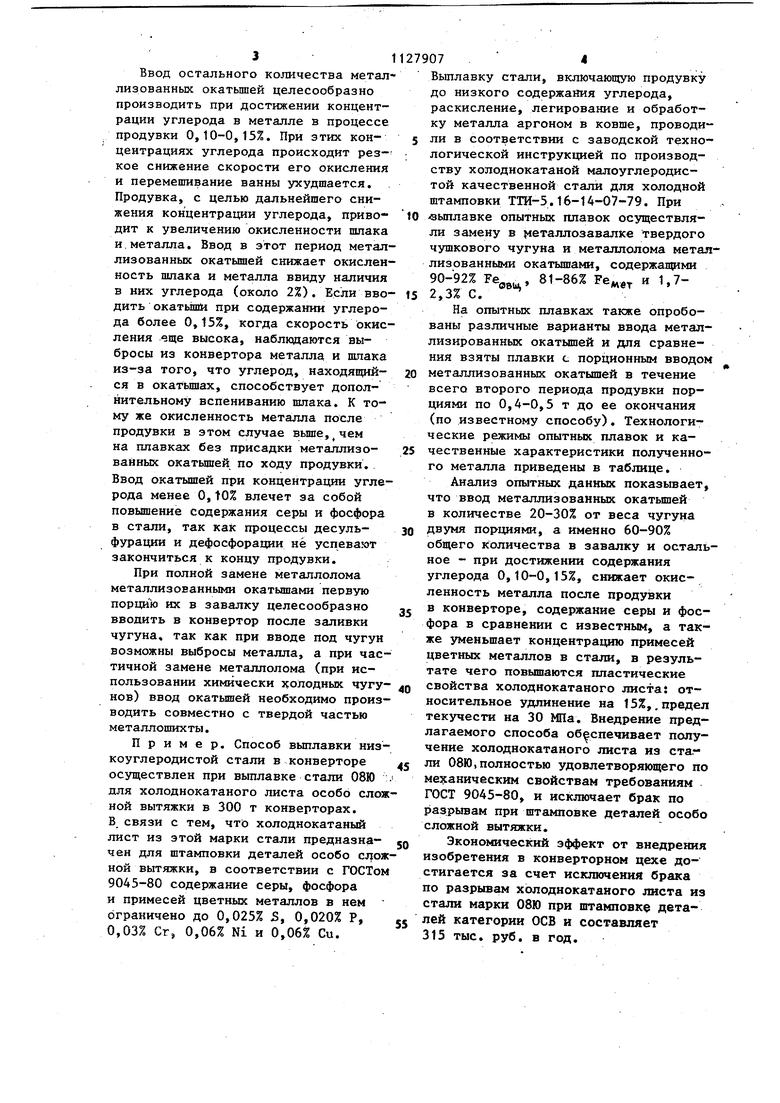

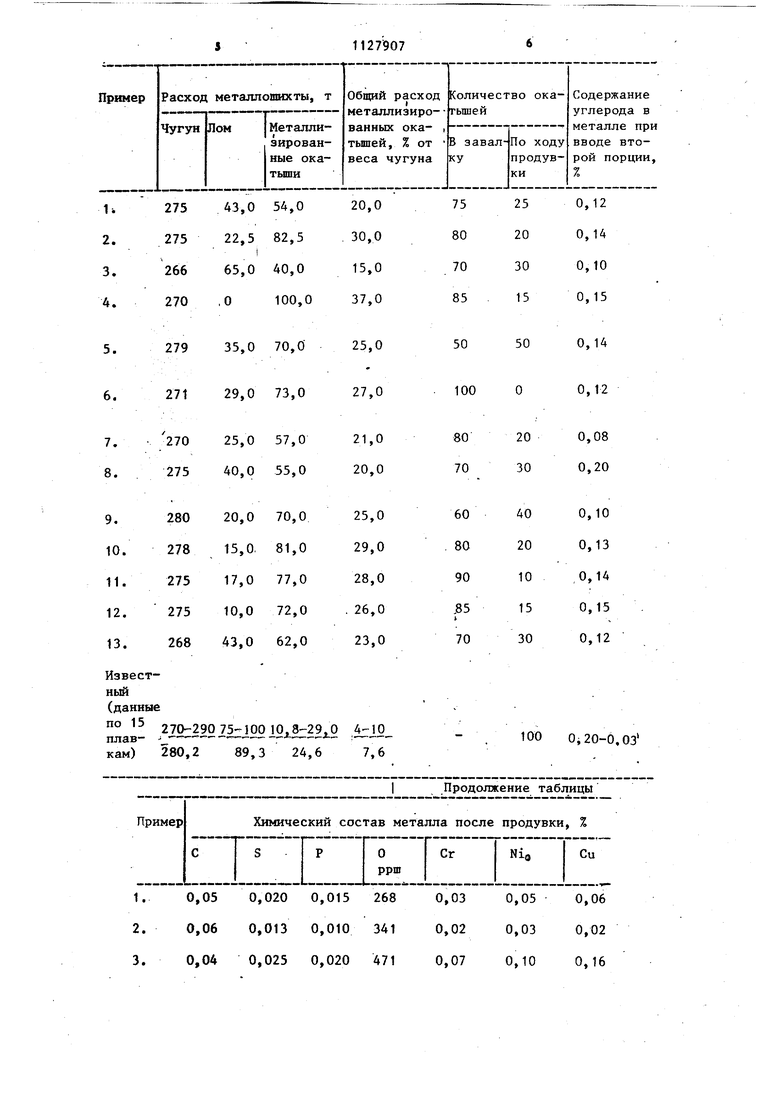

Изобретение относится к черной металлургии, а именно к производству качественной стали, обладакяцей высокой пластичностью, и может быть использовано в кислородно-конверторных цехах металлургических заводов. Известен способ использования металлизованных окатышей в качестве, охладителей при выплавке стали в кон верторах, включающий продувку металла, замер температуры и ввод окатыщей размером 5-30 мм в количестве, соответствующем требуемому снижению температуры l . Недостатком данного способа является снижение качества металла из-за высокой окисленности и повышенного содержания вредньрс примесей при присадке металлизованных окатышей после окончания продувки. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ выплавки низкоуглеродистой стали в конверторе, включающий завалку лома, залив ку чугуна, продувку металла кислородом и присадку шлакообразующих материалов и металлизованных окатышей. Согласно известному способу металлизованные окатьшш в количестве 4-10% от веса чугуна вводят во второй поло вине плавки порциями 0,4-0,5 т через каждые 0,3-0,5 мин в течение всего второго периода до конца продувки 2 Недостатками известного способа являются повьшенное содержание серы и фосфора в стали из-за ввода металлизованных окатьшей в конце плавки, а также высокая окисленность металла и шлака после продувки. Целью изобретения является снижение и стабилизация окисленности металла и повышение пластичности стали Поставленная цель достигается тем что согласно способу выплавки низкоуглеродистой стали в конверторе, включающем завалку лома, заливку чугуна, продувку металла кислородом и присадку шлакообразующих материалов и металлизованных окатышей, металлизованные окатыши в количестве 20-30% от веса чугуна вводят двумя порциями, причем 60-90% от их общего количества вводят в завалку, а остальное - при достижении содержания углерода в металле 0,10-0,15%. Причем ввод металлизёванных окатышей в завалку производят после слива чугуна. Причем ввод металлизованных окатьшгей в завалку производят совместно с металлоломом. Сущность изобретения заключается в получении после продувки в конверторе металла со стабильной низкой окисленностью и низкой концентрацией примесей цветных металлов. Это достигается частичной или полной заменой металлолома металлизованнь1ми окатышами, а также режимом их ввода. Наличие в металлизованных окатьш1ах около 2,0% углерода позволяет регулировать окисленность металла и шлака во второй половине продувки, что позволяетВ свою очередь снизить общую загрязненность стали оксидными включениями и повысить пластичность холоднокатаного листа. Количество присаживаемых на плавку окатышей определяется требуемым качеством металлопродзпкции с одной стороны и тепловым балансом плавки - с другой. Присадка их в количестве менее 20% от веса чугуна приводит к повьш1енному содержанию хрома, никеля и меди в стали, что в свою очерепь влечет за собой снижение пластических характеристик металлопродукции. Использование в конверторной плавке более 30% металлизованных окатьш1ей невозможно ввиду дефицита тепла. Металлизированные окатыши вводят двумя порциями для того, чтобы обеспечить нормальное протекание конверторного процесса и получить после продувки металл с низкой окислен- ностью и малым содержанием серы и фосфора. Присадка в завалку металлизованных окатьшей менее 60% от общего их количества приводит к работе конвертора с недогрузом и ухудшению условий десульфурации и дефосфорации стали, ввод же более 90% от общего количества влечет за собой поБЬШ1ение уровня ванны выше номинального из-за низкой насыпной плотности металлизованных окатьш1ей в сравнении с металлоломом (1,8 и 2,6 т/м соответственно), что приводит к выбросам и выносам шлака и металла в первой половине продувки. 3 Ввод остального количества метал лизованных окатьшей целесообразно производить при достижении концентрации углерода в металле в процессе продувки 0,10-0,15%. При этих концентрациях углерода происходит резкое снижение скорости его окисления и перемешивание ванны ухудшается. Продувка, с целью дальнейшего снижения концентрации углерода, приводит к увеличению окисленности шлака и металла. Ввод в этот период метал лизованных окатышей снижает окислен ность шлака и металла ввиду наличия в них углерода (около 2%). Если вво дить окатьппи при содержании углерода более 0,15%, когда скорость окис ления еще высока, наблюдаются выбросы из конвертора металла и шлака из-за того, что углерод, находящийся в окатьш1ах, способствует дополнительному вспениванию шлака. К тому же окисленность металла после продувки в этом случае выше,, чем на плавках без присадки металлизованных окатышей по ходу продувки. Ввод окатышей при концентрации угле рода менее О,tO% влечет за собой повышение содержания серы и фосфора в стали, так как процессы десульфурации и дефосфорации не успевают закончиться к концу продувки. При полной замене металлолома металлизозанньми окатышами первую порцию их в завалку целесообразно вводить в конвертор после заливки чугуна, так как при вводе под чугун возможны выбросы металла, а при час тичной замене металлолома (при использовании химически холодных чугу нов) ввод окатьш1ей необходимо произ водить совместно с твердой частью металлошихты. Пример. Способ выплавки низ коуглеродистой стали в конверторе осуществлен при вьтлавке стали 08Ю для холоднокатаного листа особо сло ной вытяжки в 300 т конверторах. В связи с тем, что холоднокатаный лист из этой марки стали предназначен для штамповки деталей особо ной вытяжки, в соответствии с ГОСТо 9045-80 содержание серы, фосфора и примесей цветных металлов в нем ограничено до 0,025% 5, 0,020% Р, 0,03% Сг, 0,06% Ni и 0,06% Си. 07 4 Вьшлавку стали, включающую продувку до низкого содержания углерода, раскисление, легирование и обработку металла аргоном в ковше, проводиПК в соответствии с заводской технологической инструкцией по производству холоднокатаной малоуглеродистой качественной стали для холодной штамповки ТТИ-5.16-14-07-79. При «ыплавке опытных плавок осуществляли замену в { еталлозавалке твердого чушкового чугуна и металлолома метаялизованными окатышами, содержащими 90-92% , 81-86% « ,3% С. На опытных плавках также опробованы различные варианты ввода металлизированных окатышей и для сравнения взяты плавки с порционным вводом металлизованных окатышей в течение всего второго периода продувки порциями по 0,4-0,5 т до ее окончания (по известному способу). Технологические режимы опытных плавок и качественные характеристики полученного металла приведены в таблице. Анализ опытных данных показывает, что ввод металлизованных окатьш1ей в количестве 20-30% от веса чугуна двумя порциями, а именно 60-90% общего количества в завалку и остальное - при достижении содержания углерода 0,10-0,15%, снижает окисленность металла после продувки в конверторе, содержание серы и фосфора в сравнении с известным, а также уменьшает концентрацию примесей цветных металлов в стали, в результате чего повышаются пластические свойства холоднокатаного листа: относительное удлинение на 15%,,предел текучести на 30 МПа. Внедрение предлагаемого способа обеспечивает получение холоднокатаного листа из ста,ли 08Ю,полностью удовлетворяющего по механическим свойствам требованиям ГОСТ 9045-80, и исключает брак по разрывам при штамповке деталей особо сложной вытяжки. Экономический эффект от внедрения изобретения в конверторном цехе достигается за счет исключения брака по разрывам холоднокатаного листа из стали марки 08Ю при штамповке деталей категории ОСЬ и составляет 315 тыс. руб. в год. Ь27543,054,0 2.27522,582,5 3.26665,040,0 4.270,0100,0 5.27935,070,0 6.27129,073,0 7. 27025,057,0 8.27540,055,0 9.28020,070,0 10.27815,0,81,0 11.27517,077,0 12.27510,072,0 13.26843,062,0 Известный(данные по 15 270-29075- 10010.8-29,0 4-10 плав- 89,3 24,6 кам) 280,2

Пример Химический состав металла после продувки, Z 25,0 29,0 28,0 , 26,0 23,0

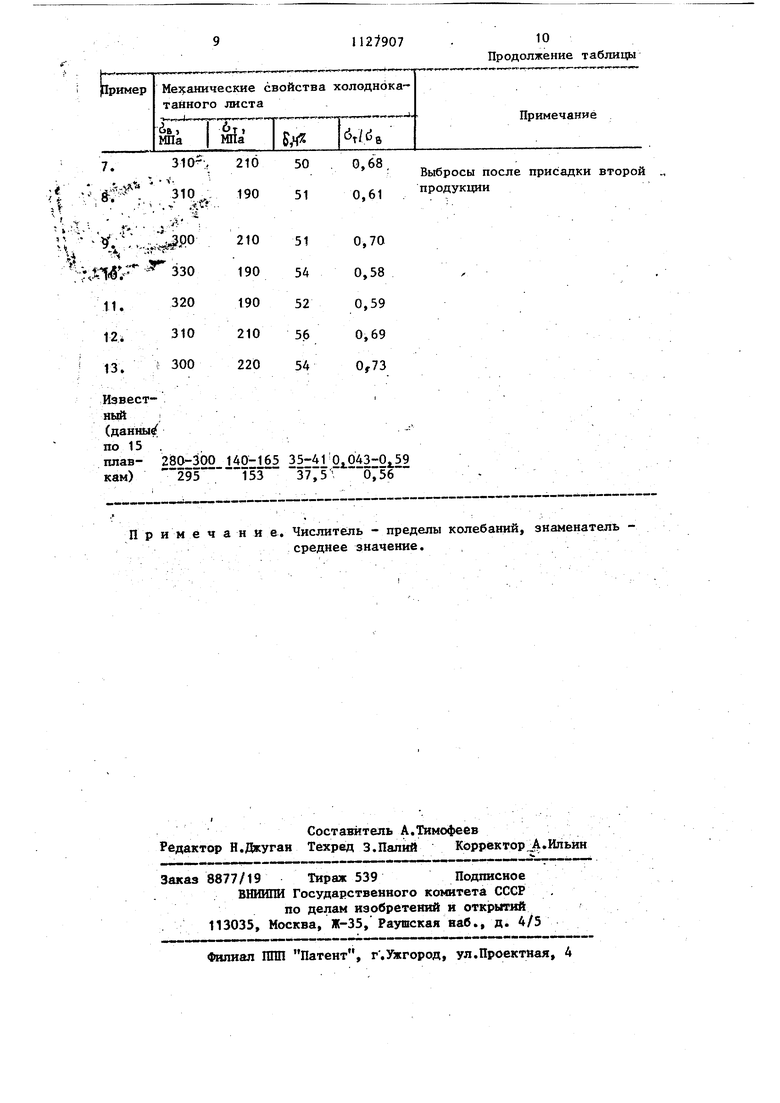

I Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 2005 |

|

RU2280081C1 |

| Способ выплавки стали | 1985 |

|

SU1313880A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1994 |

|

RU2075513C1 |

| Способ выплавки стали в конвертере | 1990 |

|

SU1786093A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| Способ выплавки стали | 1985 |

|

SU1273394A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2018 |

|

RU2699468C1 |

0,05 0,06 0,03 0,02 0,10 0,16

0,010 0,006 426 0,01

0,05

0,018 0,011

0,05

0,017 0,009 452 0,03

0,06

0,020 0,018 363 0,03

0,02 0,02

412 0,02

0,05 0,04

0,04 0,03

0,03 0,03 0,04 0,03

Продолжение таблицы О ОД-гО Об 0 018-0д 025 0 016-0 022 467-6700.04--0,12 I0,06--0«20i0.09-0.34 07053 57023 0, оГоЭ, 07Т4 5729 . по ходу плавки ферросилиция Выбросы после присадки второй порции Выбросы в начале продувки

..

210

51

И .. :

: ;.n,«V 330 190

54 52 56 54

320 190

12i 300 220 13.

-

140-165 35-4 Г0 043-0,59 5T 0756 П р и м е ч а н и е. Числитель - пределы среднее значение.

0,70 0,58 0,59 0,69 0,73 колебаний, знаменатель

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения низкоуглеродистой стали | 1973 |

|

SU437807A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-07—Публикация

1983-09-20—Подача