Способ переработки в кислородном конверторе низкокремнистого ванадийсодержащего металлического расплава

Изобретение относится к черной металлургии, а именно, к способам получения низкофосфористого ванадиевого шлака, и производства стали при переработке ванадийсодержащего расплава, в частности, ванадийсодержащего чугуна.

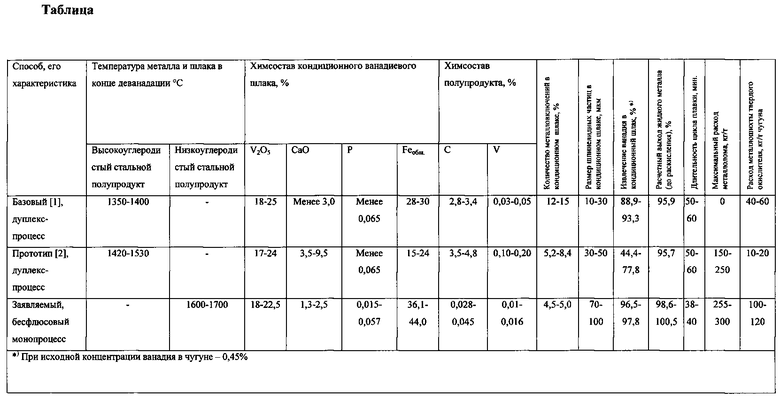

Известный, применяемый в промышленных условиях, способ получения кондиционного ванадиевого шлака, предназначенного для извлечения из него чистого пентаоксида ванадия, включает конвертерный дуплекс-процесс, на первой стадии которого (процесс деванадации) путем кислородной продувки ванадийсодержащего чугуна с введением твердого окислителя-охладителя, в основном, окалины (40-60 кг/т) получают ванадиевый шлак, а выплавку низкоуглеродистого стального полупродукта для получения стали осуществляют на второй стадии, продувая полученный в первом конвертере высокоуглеродистый полупродукт кислородом с введением извести, магнезиальных и иных флюсующих материалов - в другом конвертере [1].

Процесс деванадации заканчивают при температуре 1360°-1400° и содержании углерода в высокоуглеродистом полупродукте 2,9-3,5%. Остаточная концентрация ванадия в высокоуглеродистом полупродукте в зависимости от его назначения составляет 0,04-0,09%.

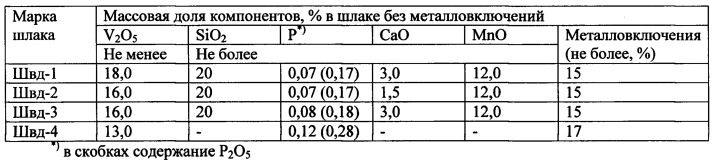

Этот способ обеспечивает получение ванадиевого шлака, соответствующего по качеству действующим ТУ-14-11-178-86, в том числе по содержанию оксидов ванадия, кальция, фосфора, и металлических включений - кондиционный ванадиевый шлак.

В применяемой в настоящее время в России и мире гидрометаллургической схеме извлечения ванадия из ванадиевых шлаков превышение концентрации CaO более 3% вносит значительные, иногда непреодолимые трудности, в технологическом процессе производства чистого пентаоксида ванадия, а превышение фосфора (пятиокиси фосфора) выше указанных пределов (0,07-0,12% и 0,17-0,28%) не обеспечивает получение пентаоксида ванадия необходимой чистоты по фосфору, а, следовательно, и получения низкофосфористых сплавов, в частности, феррованадия, при восстановлении пентаоксида ванадия силико-или алюмо-термическим процессом, при котором оксиды фосфора восстанавливаются и фосфор переходит в сплав.

Количество металловключений в ванадиевом шлаке - 12-15% от веса шлака. Размер шпинелидных частиц, в которых сосредоточен ванадий, в ванадиевом шлаке … 10-30 мкм. При гидрохимической технологии извлечения чистого пентаоксида ванадия снижение до минимума количества металловключений и максимально возможное увеличение размера шпинелидных частиц улучшают условия вскрываемости ванадиевого шлака и способствуют, в свою очередь, увеличению извлечения ванадия в этом переделе, в том числе за счет снижения содержания дисперсного железа в порошке ванадиевого шлака при дроблении металловключений. Кроме того, увеличение содержания металловключений в шлаке увеличивает потери железа и снижает выход жидкого металла.

Полученный в первом конвертере высокоуглеродистый полупродукт выпускается в ковш, а кондиционный ванадиевый шлак, имеющий низкую температуру в конце продувки (1360-1400°C), выгружается в шлаковую чашу, где формируется шлаковый слиток, используемый для последующей подготовки ванадиевого шлака для извлечения пентаоксида ванадия.

Высокоуглеродистый полупродукт заливают во второй конвертер. При этом во время выпуска и последующей заливке высокоуглеродистого полупродукта его температура снижается на 30-50°C, что ухудшает тепловой баланс плавки. Выпуск из конвертера высокоуглеродистого полупродукта на промежуточной стадии и повторная его заливка (продолжительность 15-20 мин.) увеличивают длительность цикла плавки до 60 мин.

Остаточный ванадий, содержащийся в высокоуглеродистом полупродукте, на второй стадии дуплекс-процесса, наряду с фосфором, окисляется и переходит в высокоосновной шлак - с низким содержанием V2O5 (1,5-2,5%) и высоким содержанием оксидов кальция (40-50%) и фосфора (около 1,0-1,5% Р2О5). Ванадиевый шлак такого состава не является кондиционным и может быть использован только в качестве добавки при выплавке ванадийсодержащего чугуна, что уменьшает извлечение ванадия.

Выход жидкого металла (до раскисления) при использовании в качестве охладителя-окислителя окалины составляет - 95,9%. Извлечение ванадия в кондиционный шлак - 88,9-93,3%.

Недостатками известного способа получения кондиционного ванадиевого шлака и стали [1] являются:

- низкая производительность конвертера в связи с затратами времени на выпуск высокоуглеродистого полупродукта на промежуточной стадии процесса и его заливку во второй конвертер (цикл плавки - 60 мин.);

- высокие потери ванадия в технологическом процессе из-за повышенного содержания остаточного ванадия (0,04-0,09%) в высокоуглеродистом полупродукте и вследствие этого относительно низкое извлечение ванадия;

- отсутствие возможности использования металлолома вследствие напряженного теплового баланса из-за потерь тепла при выпуске высокоуглеродистого полупродукта на промежуточной стадии и его заливке во второй конвертер, а также затрат тепла при формировании высокоосновного шлака при выплавке стального полупродукта;

- высокое содержание металлических включений в ванадиевом шлаке (12-15%) из-за низкой температуры деванадации, что затрудняет его подготовку для последующего извлечения ванадия, поскольку требуется дополнительное дробление, и ухудшает качество ванадиевого шлака в связи с увеличением концентрации дисперсного железа в подготовленном для извлечения пентаоксида ванадия шлаке;

- малый размер шпинелидных частиц, в которых сосредоточен ванадий (10-30 мкм), что ухудшает показатели извлечения ванадия из ванадиевого шлака при гидрохимической технологии его переработки;

- относительно низкий выход жидкого металла, обусловленный потерями железа с металловключениями и в виде оксидов со шлаками на двух стадиях передела вследствие увеличения количества шлака.

Наиболее близким по технической сущности и достигаемому результату является способ передела ванадийсодержащего чугуна состава, % мас: состава, % мас: С - 4,5-4,6; V - 0,45; Si - 0,22-0,24; Ti - 0,16-0,20; Cr - 0,05; Р - 0,05; S - 0,024-0,028 кислородным дуплекс-процессом при температуре окончания деванадации 1450-1500°C с получением на первой стадии ванадиевого шлака и низкокремнистого ванадийсодержащего металлического расплава - высокоуглеродистого полупродукта [2]. Повышение температуры деванадации достигается снижением расхода твердого окислителя - охладителя (окалины) - до 10-20 кг/т стали. Способ обеспечивает получение ванадиевого шлака с содержанием V2O5=18,3-23,9%. Вследствие повышения температуры процесса в конце деванадации до 1450-1500°C и увеличения жидкоподвижности ванадиевого шлака, количество металловключений уменьшается до 5,2-6,4%, а размер шпинелидных частиц в шлаке увеличивается (до 30-50 мкм). Полученный расплав содержит 3,6-4,0% С, 0,10-0,20% V; 0,04-0,06% Si; 0,05-0,07% Mn, т.е. остаточные концентрации ванадия в металле очень высокие. После выпуска в ковш и последующей заливке в тот же или в другой конвертер низкокремнистый ванадийсодержащий металлический расплав с добавками шлакообразующих компонентов (извести, магнезиальных и других флюсующих материалов) продувают кислородом с получением низкоуглеродистого стального полупродукта. Содержащийся в металле ванадий окисляется, переходит в основной шлак (СаО=40-50%, CaO/SiO2=3,0-4,5). Концентрация V2O5 в конечном высокоосновном шлаке составляет 5,2-7,6%. При таком составе шлака фосфор переходит в шлак с повышением концентрации Р2О5 до 1,0-1,5%. Таким образом, полученный на второй стадии известково-ванадиевый шлак не является кондиционным, пригодным для извлечения чистого пентаоксида ванадия.

В случае передела ванадийсодержащего чугуна дуплекс-процессом в одном конвертере высокованадиевый шлак после первой стадии процесса будет загрязнен СаО и Р2О5 за счет остатков высокоосновного шлака. Из приводимых в известном способе [2] данных содержание СаО в высокованадиевых шлаках составляет 3,5-9,5% и не соответствует требованиям ТУ-14-11-178-86, шлак не является кондиционным. Извлечение ванадия в ванадиевый шлак составляет - 40-80%.

Способ-прототип [2] предусматривает увеличение расхода металлолома до 150-250 кг/т.

Недостатками способа-прототипа [2] являются:

- сложности получения кондиционного ванадиевого шлака с низким содержанием СаО и P2O5;

- низкая производительность конвертера из-за затрат времени на выпуск и последующую заливку низкокремнистого ванадийсодержащего металлического расплава (высокоуглеродистого полупродукта) на промежуточной стадии процесса;

- значительные потери ванадия из-за высокого содержания остаточного ванадия (0,10-0,20%) в низкокремнистом ванадийсодержащем металлическом расплаве;

- высокие теплопотери при выпуске, последующей заливке его в конвертер и формировании высокоосновного шлака на второй стадии процесса при выплавке стального полупродукта:

- низкий выход жидкого металла вследствие снижения прихода железа в связи с уменьшением расхода твердого окислителя.

В настоящей заявке поставлена задача при переработке в кислородном конвертере низкокремнистого ванадийсодержащего металлического расплава получить кондиционный ванадиевый шлак, повысить извлечение ванадия, производительность сталеплавильного процесса с получением низкоуглеродистого стального полупродукта для производства стали марочного состава и выход жидкого металла,

Решение поставленной задачи и сущность изобретения заключаются в том, что в известном способе переработки в кислородном конвертере низкокремнистого ванадийсодержащего металлического расплава, включающем загрузку твердых шихтовых материалов, заливку ванадийсодержащего чугуна, ввод твердого окислителя-охладителя, деванадацию расплава кислородом с получением ванадиевого шлака и стального полупродукта, их раздельный выпуск, раскисление, науглероживание, внепечную обработку стального полупродукта до заданного марочного состава стали, в заявленном способе в качестве низкокремнистого ванадийсодержащего металлического расплава используют ванадийсодержащий чугун, содержащий кремний и титан в количестве 0,01-0,10% каждого, деванадацию расплава осуществляют бесфлюсовым монопроцессом продувкой кислородом до полупродукте углерода 0,01-0,10% и ванадия 0,005-0,02% при температуре металла и шлака в конце продувки, равной 1600-1700°С и содержании в шлаке Fеобщ., равном 30-45%.

Заявленный способ осуществляется в кислородном конвертере с верхней подачей кислородного дутья и в конвертере с комбинированным дутьем с интенсивностью подачи кислорода через многосопловую фурму. Продувка кислородом осуществляется бесфлюсовым монопроцессом, т.е. в одном конвертере без введения флюсующих материалов (извести, магнезиальных и иных добавок), что обеспечивает получение в ванадиевом шлаке содержание СаО менее 3,0% и фосфора не более 0,07-0,12% процесса по известным и конвертерным режимам подачи дутья.

Использование ванадийсодержащего чугуна с содержанием Si и Ti 0,01-0,10% каждого обеспечивает достижение максимально высоких концентраций V2O5 в шлаке (до 20%). При этом увеличение указанных концентраций выше 0,10% приводит к снижению содержания V2O5 в ванадиевом шлаке, а снижение их ниже 0,01%, хотя и приводит к увеличению V2O5 в шлаке, но уменьшает приход тепла и увеличивает угар железа.

Поддержание оптимальных технологических параметров продувки (содержания углерода в стальном полупродукте 0,01-0,10%, температуры металла и шлака в конце продувки, равной 1600-1700°C, и окисленности конечного шлака Feобщ. 30-45%) обеспечивают высокую степень деванадации чугуна за счет снижения остаточной концентрации ванадия до 0,005-0,020%.

Увеличение концентрации углерода выше 0,10% снижает окисленность металла и шлака, что ухудшает условия окисления ванадия и приводит к увеличению остаточного содержания ванадия в металле выше 0,02%.

Контроль уровня концентрации ванадия в оптимальных пределах (0,005-0,02%) является дополнительным критерием завершенности процесса деванадации. При концентрации его выше 0,02% осуществляется додувка металла. Снижение концентрации углерода ниже 0,01% и ванадия ниже 0,005% нецелесообразно из-за чрезмерного окисления железа.

При увеличении температуры металла и шлака в конце продувки выше 1700°C повышается остаточное содержание ванадия, в стальном полупродукте, т.е. снижается извлечение ванадия в шлак. Снижение температуры ванадиевого шлака ниже 1600°C увеличивает количество металловключений и ухудшает условия укрупнения шпинелидных частиц как при продувке, так и при формировании шлакового слитка.

При снижении концентрации оксидов железа в шлаке менее 30% Feобщ. ухудшаются условия деванадации, а увеличение Feoбщ. выше 45% приводит к снижению концентрации V2O5 в шлаке.

Твердые окислители-охладители вводят на поверхность ванадийсодержащего чугуна в начале продувки (загрузочным совком и (или) по тракту подачи сыпучих материалов) и порционно по тракту подачи сыпучих материалов.

В качестве твердого окислителя-охладителя с частичной или полной заменой дефицитной окалины могут быть использованы известные в металлургии материалы, содержащие металлы в оксидной форме (железорудные окатыши, агломерат, в т.ч. содержащие оксиды ванадия) с предельно допустимым расходом твердого окислителя-охладителя 100-120 кг/т чугуна.

Увеличение расхода твердого окислителя - охладителя выше указанного предела (120 кг/т) приводит к переохлаждению металла, уменьшение его ниже 80 кг/т снижает приход железа и увеличивает расход газообразного кислорода.

Сочетание существенных признаков в заявленном способе дает возможность использовать в составе твердых шихтовых материалов, наряду с металлическим ломом, различные металлизованные продукты (окатыши, брикеты), в т.ч. содержащие оксиды ванадия. Введение в шихту твердых шихтовых материалов (металлолом, металлизованные продукты: окатыши, брикеты) в предельно допустимом количестве 255-300 кг/т металлошихты обеспечивает экономию дефицитного чугуна, поддержание оптимального теплового баланса плавки и выхода жидкого металла.

Загрузку твердых шихтовых материалов в конвертер осуществляют загрузочными совками до заливки ванадийсодержащего чугуна. Металлизованные продукты могут также вводится из бункеров по ходу продувки. Соотношение ванадийсодержащего чугуна, твердых шихтовых материалов и твердых окислителей-охладителей изменяется в зависимости от конкретных условий производства.

Полученный ванадиевый шлак, имеющий температуру 1600-1700°C, оставляют в конвертере и используют в технологическом процессе последующей плавки. Шлак накапливают в конвертере преимущественно от 3-4х плавок, что улучшает тепловой баланс плавки. В этом случае твердые шихтовые материалы (металлолом, металлизованные продукты) загружают на высокотемпературный ванадиевый шлак. Выгрузку накопленного шлака осуществляют на заключительной плавке в цикле накопления шлака после выпуска стального полупродукта. Оставление в конвертере высокотемпературного ванадиевого шлака после окончания продувки и выпуска стального полупродукта и использование его в технологическом процессе на следующей плавке улучшает тепловой баланс плавки. Накопление его в конвертере от нескольких (преимущественно, от 3-4х плавок) способствует дальнейшему улучшению теплового баланса и позволяет за счет ликвидации выпуска шлака в промежуточных плавках сократить цикл плавки на 1-2 мин. Накопление шлака боле 3-4х плавок нецелесообразно из-за ухудшения условий продувки.

При продувке кислородом ванадийсодержащего чугуна бесфлюсовым монопроцессом реакции дефосфорации и десульфурации не получают развития вследствие физико-химических особенностей окислительных процессов без введения флюсующих материалов и содержание в получаемом стальном полупродукте фосфора и серы отвечает их содержание в чугуне и шихтовых материалах.

Для рафинирования полученного стального полупродукта от фосфора и серы в процессе и (или) после слива его обрабатывают шлакообразующими материалами на основе кальций, барий, натрий - содержащих реагентов, оксидов железа или их смесей с расходом 10-30 кг/т стального полупродукта, после чего образующийся шлак скачивают и осуществляют операции раскисления и науглероживания до марочного состава стали.

Расход шлакообразующих смесей при обработке стального полупродукта (10-30 кг/т) оптимальный: ниже нижнего предела он не обеспечивает необходимой степени рафинирования металла, а выше верхнего предела приводит к чрезмерному его охлаждению.

Шлакообразующие материалы можно вводить более эффективным инжекционным способом.

Во всем остальном, за исключением обработки стального полупродукта шлакообразующими материалами, раскисление, науглероживание, внепечная обработка стального полупродукта осуществляется по известным в сталеплавильном производстве технологическим режимам, исходя из конкретных условий производства.

Примеры осуществления заявленного способа

Пример 1. Провели плавку с совместным использованием в качестве твердого шихтового материала-металлолома и твердого окислителя-охладителя-окалины.

В кислородный конвертер емкостью 160 т в качестве твердого шихтового материала загружали завалочными совками металлолом обычного, применяемого в сталеплавильных процессах, качества - 14,8 т (87 кг/т металлошихты), затем заливали 155 т ванадийсодержащего чугуна. Температура чугуна 1300°C. Химсостав чугуна, % мас.: С - 4,6; Si - 0,06; Ti - 0,09; V - 0,45; Mn - 0,37; Р - 0,025; S - 0,015.

В качестве твердого окислителя-охладителя использовали окалину от прокатного производства обычного для металлургического производства состава. Общий расход окалины -7,825 т (50,6 кг/чугуна), из них 4 т (25,8 кг/т) по тракту подачи сыпучих материалов вводили на поверхность залитого чугуна, а оставшуюся часть порциями по 0,3-0,5 т - по ходу плавки, не прекращая продувку и заканчивая присадку за 0,5-1,0 мин до окончания продувки.

Деванадацию чугуна и получаемого в ходе продувки низкокремнистого ванадийсодержащего металлического расплава осуществляли продувкой кислородом сверху бесфлюсовым (без присадки кальцийсодержащих и др. флюсующих материалов) монопроцессом через многосопловую фурму. Интенсивность подачи кислорода 450 м3/мин. (2,90 м3/т мин). Общий расход кислорода 8306 м3. Длительность продувки - 18,5 мин.

Продувку заканчивали при содержании в стальном полупродукте, % мас.: С - 0,045; V - 0,01; Mn - 0,046; Si - 0,004; Т - 0,001; Р - 0,025; S - 0,013, температуре металла и шлака 1640°C и содержащий в шлаке, % мас.: Feобщ - 37,1; СаО - 2,5; V2O5 - 18,9; SiO2 - 8,3; Р - 0,057. В результате достигнуты: извлечение ванадия в кондиционный шлак - 97,8%, количество металловключений - 4,5%, размер шпинелидных частиц - 100 мкм, выход жидкого стального полупродукта до раскисления - 98,6% от веса металлошихты (жидкий чугун+лом), длительность цикла плавки - 38 мин.

Раскисление, науглероживание, внепечную обработку стального полупродукта в ковше осуществляли по известным в сталеплавильном производстве режимам. Химсостав стали по ковшевой пробе, % мас.: С - 0,11; Mn - 0,30; Si - 0,12; V - 0,012; Р - 0,026; S - 0,015.

Пример 2. Провели плавку с повышенным расходом твердого окислителя-охладителя.

В кислородный конвертер емкостью 160 т загружали загрузочным совком 7 т металлолома. Залили 160 т ванадийсодержащего чугуна с температурой 1324°C. Химсостав чугуна, % мас.: С -4,80; Si - 0,09; Ti - 0,10; V - 0,45; Р - 0,031, S - 0,014. На поверхность жидкого чугуна по тракту подачи сыпучих материалов вводили окалину в количестве 6 т или 35% от общего ее расхода и порциями по 1,0-3,0 т по ходу плавки, не прекращая продувку и заканчивая ее ввод за 0,5-1,0 мин до окончания продувки. Общий расход окалины 17,4 т (109 кг/т чугуна).

Деванадацию чугуна и получаемого в ходе плавки низкокремнистого ванадийсодержащего металлического расплава осуществляли продувкой кислородом, подаваемым сверху через многосопловую фурму, бесфлюсовым монопроцессом. Интенсивность подачи кислорода - 350 м3/мин (2,1 м3/т мин). Продувку заканчивали при содержании в стальном полупродукте, % мас.: С - 0,088 и V - 0,045 при температуре 1585°C. Затем осуществили додувку расплава с расходом 450 м3 кислородом. Общий расход кислорода 8076 м3, длительность продувки - 23 мин.

Продувку заканчивали при содержании в стальном полупродукте температуре полупродукта и шлака 1610°C, % мас.: С - 0,04; V - 0,015%; Mn - 0,04; Si - 0,005; Ti - 0,001; Р - 0,039; S - 0,017 и содержании в шлаке, % мас.: Feобщ - 36,1; СаО - 1,3; V2O5 - 21,7; SiO2 - 7,3; Р - 0,015. В результате достигнуто: извлечение ванадия в кондиционный шлак - 96,7%, количество металловключений - 5,0%, размер шпинелидного зерна - 80 мкм, выход жидкого стального полупродукта до раскисления - 100,5% от веса чугуна, длительность цикла плавки - 40 мин.

Раскисление, науглероживание, внепечную обработку стального полупродукта осуществляли по известным в сталеплавильном производстве режимам. Химсостав стали по ковшевой пробе, % мас.: С - 0,144; Mn - 0,32; Si - 0,20; V - 0,018; Р - 0,039; S - 0,017.

Пример 3. Провели плавку с использованием повышенного количества металлолома.

В кислородный конвертер емкостью 160 т на оставленный от предыдущей плавки ванадиевый шлак с температурой 1620°C (что улучшает тепловой баланс плавки) загрузочными совками загружали металлолом - отходы прокатного производства в количестве 42 т (270 кг/т металлошихты). Затем залили 115 т ванадийсодержащего чугуна с температурой 1272°C. Химический состав чугуна, % мас.: С - 4,40; Si - 0,10; Ti - 0,10; V - 0,46; Mn - 0,32; Р - 0,027; S - 0,022.

На поверхность жидкого чугуна по тракту подачи сыпучих материалов вводили 1,0 т окалины. Деванадацию чугуна и получаемого в ходе плавки низкокремнистого ванадийсодержащего расплава осуществляли продувкой кислородом сверху бесфлюсовым монопроцессом с интенсивностью подачи кислорода 450 м3/мин (2,9 м3/т мин). Общий расход кислорода 6920 м3. Длительность продувки - 15,5 мин. Продувку заканчивали при содержании в стальном полупродукте, % мас.: С - 0,028; V - 0,016; Mn - 0,043; Si - 0,004: Ti - 0,001; Р - 0,032; S - 0,020 и температуре металла и шлака 1650°C и содержании в шлаке, % мас.: Feобщ - 44; СаО - 1,68; V2O5 - 18,1; SiO2 - 10,3; Р - 0,023, S - 0,022. Размер шпинелидного зерна - 70 мкм, извлечение ванадия в кондиционный шлак - 96,5%, количество металловключений в шлаке - 4,8%, выход жидкого стального полупродукта до раскисления - 93,8%, длительность цикла плавки - 40 мин.

Раскисление, науглероживание, внепечную обработку стального полупродукта в ковше осуществляли по обычным известным в сталеплавильном производстве режимам. Химсостав стали по ковшевой пробе, % мас.: С - 0,17; Mn - 0,32; Si - 0,09; V - 0,02; Р - 0,027; S - 0,022.

Пример 4. Провели плавку с обработкой стального полупродукта шлакообразующими материалами.

В горячую модель 150-160 т кислородного конвертера емкостью 90-120 кг загружали металлолом в количестве 7 кг и залили 93 кг ванадийсодержащего чугуна с температурой 1275°C. Химсостав чугуна, % мас.: С - 4,4; V - 0,45: Si - 0,05; Ti - 0,06; Mn - 0,25; Р - 0,054; S - 0,020. На поверхность чугуна и порционно по ходу продувки вводили твердый окислитель - охладитель (агломерат), содержащий 1,0-1,5% оксида ванадия, в количестве 7 кг (70 кг/т).

Деванадацию чугуна и получаемого в ходе плавки низкокремнистого ванадийсодержащего расплава осуществляли продувкой кислородом сверху с интенсивностью подачи 0,2 м3/мин (2 м3/т.мин) бесфлюсовым монопроцессом. Продувку заканчивали при содержании в стальном полупродукте, % мас.: С - 0,04; V - 0,015; Р - 0,056; S - 0,020, и содержании в шлаке Feобщ - 37,2, СаО - 2,5; V2O5 - 22,5; Р - 0,05. Температура полупродукта и шлака в конце продувки - 1650°C. Извлечение ванадия в кондиционный шлак - 96,7%.

Стальной полупродукт выпускали в ковш. В процессе слива его обрабатывали шлакообразующими материалами на основе кальцийсодержащего реагента и оксидов железа состава, % мас.: известь - 70, окалина - 20, плавиковый шпат - 10 с добавками соды. Расход смеси 2,5 кг (25 кг/т металла). Химический состав стального полупродукта после обработки, % мас.: С - 0,03; V - 0,01; Р - 0,020; S - 0,015. Степень дефосфорации - 65%, степень десульфурации - 25%. Содержание фосфора и серы после обработки отвечают их содержанию в стали марочного состава.

Изложенное и сопоставительный анализ заявляемого и известных технических решений, показывают, что заявляемый способ переработки в кислородном конвертере низкокремнистого ванадийсодержащего металлического расплава обеспечивает:

- получение качественного кондиционного ванадиевого шлака с высокой концентрацией V2O5 (18-22,5%), низкими содержаниями СаО (1,3-2,5%) и фосфора (0,015-0,057%) и металловключений (4,5-5,0%), высоким уровнем размера шпинелидных частиц (70-100 мкм),

- получение низкоуглеродистого стального полупродукта с низким содержанием остаточной концентрации ванадия (0,01-0,016%), пригодного для получения марочной стали при высоких степени извлечения ванадия в ванадиевый шлак (96,5-97,8%) и выходе жидкого металла (98,6-100,5%);

- увеличение расходов твердого окислителя до 100-120 кг/т ванадийсодержащего чугуна и твердых шихтовых материалов (металлолома) до 255-300 кг/т металлошихты;

- сокращение цикла плавки (38-40 мин) и увеличение вследствие этого производительности конвертера на 30-35%.

Способ опробован в промышленных условиях и не требует использования специальных металлургических оборудования и материалов.

Источники информации

1. Производство ванадиевого шлака и стали в конвертере. Технологическая инструкция ТИ101-СТ.К-66-2004 г. ОАО «Нижнетагильский металлургический комбинат».

2. Патент Российской Федерации №2140458 С1. Способ передела ванадиевого чугуна, опубл. 27.10.99, Бюл. №30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| Способ конвертерного передела ванадиевого чугуна дуплекс-процессом | 1986 |

|

SU1425213A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА НИКОМ-ПРОЦЕССОМ | 1999 |

|

RU2148088C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ, ГОРЯЧИХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И ВАНАДИЕВОГО ШЛАКА | 2004 |

|

RU2287017C2 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

Изобретение относится к черной металлургии, а именно, к способу переработки в кислородном конвертере низкокремнистого ванадийсодержащего металлического расплава. Способ включает заливку ванадийсодержащего чугуна, загрузку твердых шихтовых материалов, ввод твердого окислителя, верхнюю или комбинированную продувку окислительным газом, выпуск металлического стального расплава и ванадиевого шлака. В качестве ванадийсодержащего металлического расплава используют ванадийсодержащий чугун с концентрацией кремния и титана 0,01-0,10% каждого. Деванадацию кислородом осуществляют бесфлюсовым монопроцессом до содержания углерода в металле 0,01-0,10% при температуре металла и шлака в конце продувки 1600-1700°С и содержании в шлаке Feoбщ.=30-45% и СаO=0,1-3,0%. Предлагаемое решение позволяет получать кондиционный низкофосфористый ванадиевый шлак с высокой концентрацией V2О5 - 18-30%, более пригодный для извлечения из него чистого пентаоксида ванадия. При реализации изобретения повышаются качественные характеристики стали. 4 з.п. ф-лы, 2 табл., 3 пр.

1. Способ переработки в кислородном конверторе низкокремнистого ванадийсодержащего металлического расплава, включающий загрузку твердых шихтовых материалов, заливку ванадийсодержащего чугуна, ввод твердого окислителя-охладителя, деванадацию расплава кислородом с получением ванадиевого шлака и стального полупродукта, их раздельный выпуск, раскисление, науглероживание, внепечную обработку стального полупродукта до заданного марочного состава стали, отличающийся тем, что в качестве низкокремнистого ванадийсодержащего металлического расплава используют ванадийсодержащий чугун, содержащий кремний и титан в количестве 0,01-0,10% каждого, деванадацию расплава осуществляют бесфлюсовым монопроцессом продувкой кислородом до содержания в стальном полупродукте углерода 0,01-0,10% и ванадия 0,005-0,02% при температуре металла и шлака в конце продувки, равной 1600-1700°C, и содержании в шлаке Feобщ, равном 30-45%.

2. Способ по п. 1, отличающийся тем, что расход твердого окислителя-охладителя составляет 100-120 кг/т чугуна.

3. Способ по п. 1, отличающийся тем, что в составе твердых шихтовых материалов шихты используют металлолом и/или металлизованный продукт при расходе, равном 255-300 кг/т металлозавалки.

4. Способ по п. 1, отличающийся тем, что ванадиевый шлак в конверторе накапливают преимущественно от 3-4 плавок, а выгрузку накопленного шлака осуществляют после выпуска стального полупродукта в заключительной в цикле накопления ванадиевого шлака плавке.

5. Способ по п. 1, отличающийся тем, что в процессе и/или после слива стальной полупродукт обрабатывают шлакообразующими материалами на основе кальций-, барий-, натрийсодержащих реагентов, оксидов железа или их смесей с расходом 10-30 кг/т полупродукта, после чего образующийся шлак скачивают и осуществляют операции раскисления и науглероживания стального полупродукта до марочного состава стали.

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1998 |

|

RU2147038C1 |

| US 3579328 A, 18.05.1971 | |||

Авторы

Даты

2015-10-20—Публикация

2014-01-14—Подача