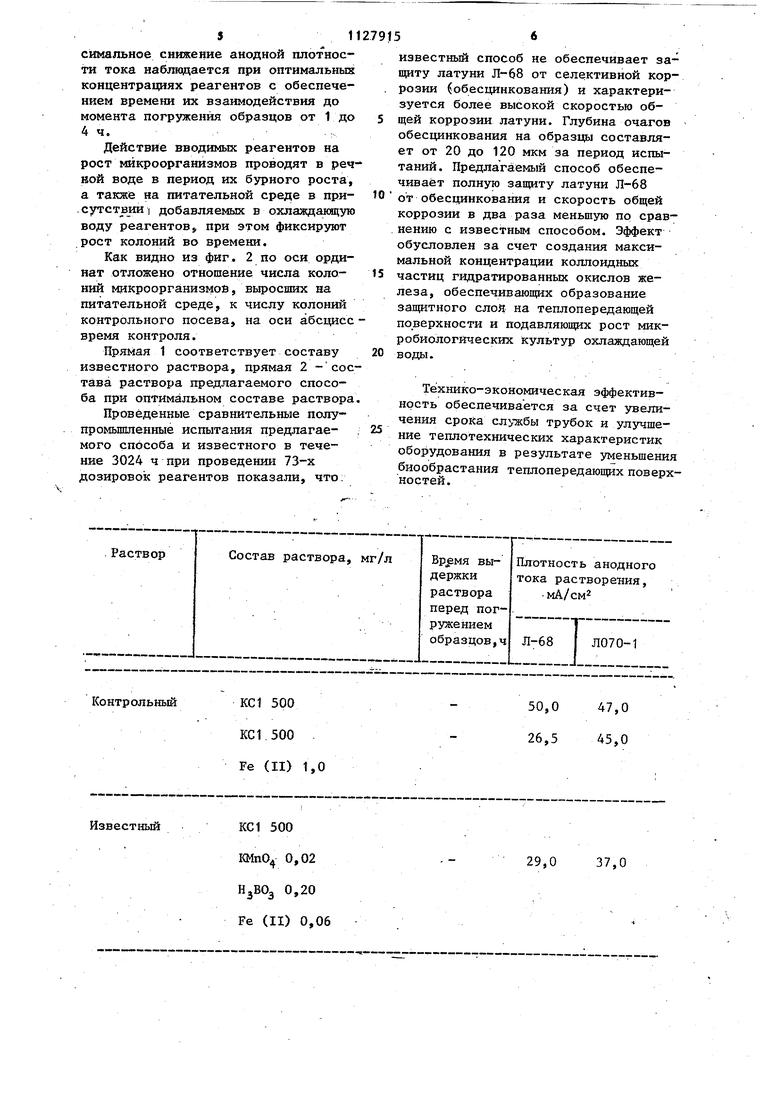

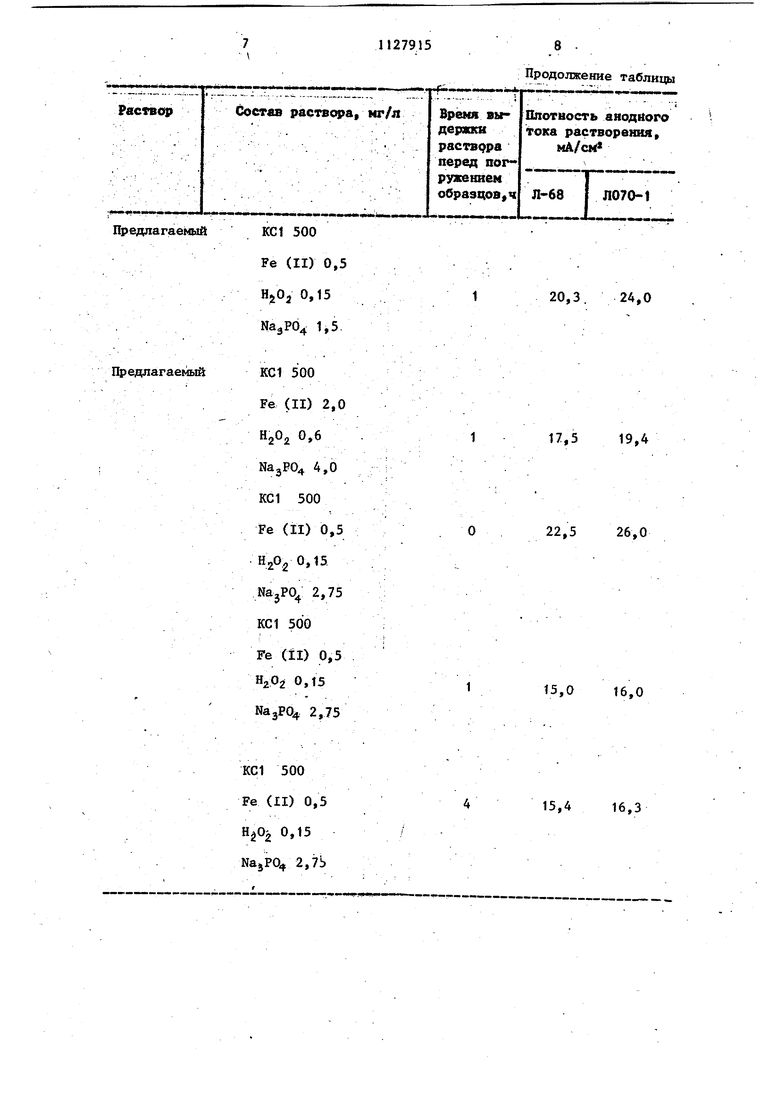

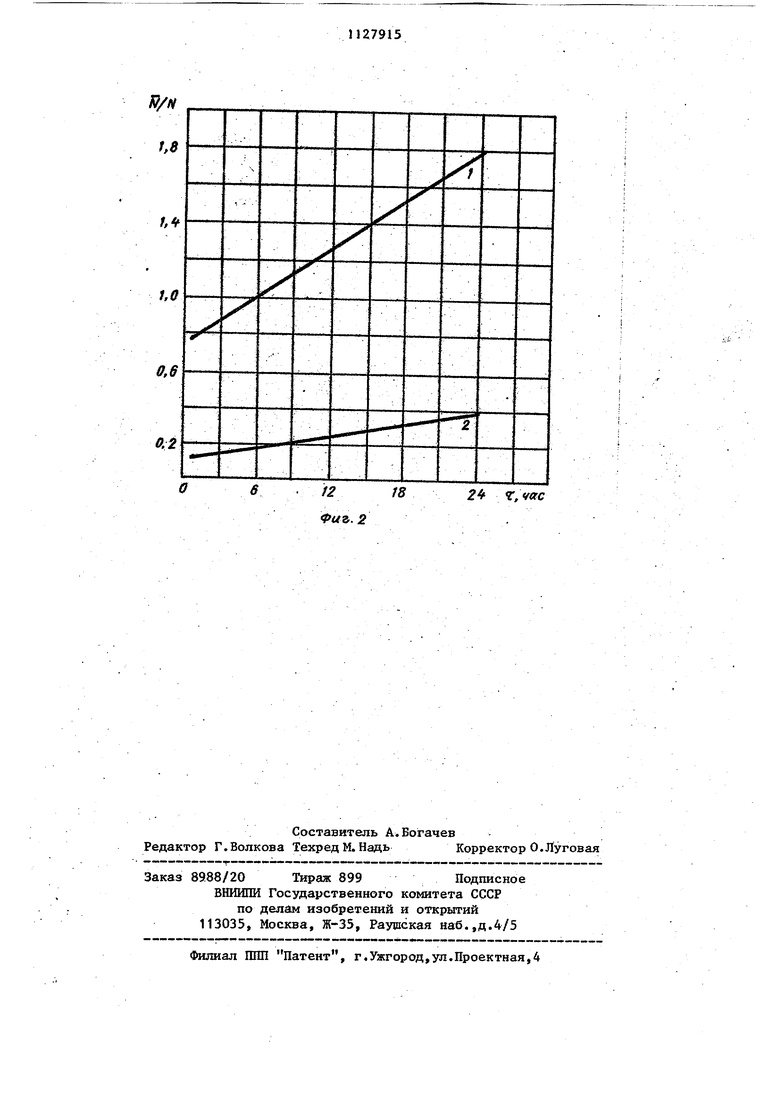

Изобретение относитсл к защите теплообменных поверхностей от коррозии и может быть испольэовано для предотвращения коррозии латунных трубок конденсаторов турбин. Известен способ ингибирования замкнутых охлаждающих систем фосфатно-хроматной смесью 1. Недостатками этого способа являются высокая токсичность хроматов и невозможность их применения для прямоточных систем. Наиболее близким к изобретению по технической сущности является способ защиты латунных трубок конденсаторов паровых турбин от кор розии под действием охлаждающей воды. По известному способу после предварительного удаления осадков с поверхности трубок конденсаторов турбин в водный поток добавляют рас вор перманганата калия, борной кислоты и сульфата железа в таких количествах, чтобы содержание peaгейтов в проходящей через трубки .: конденсатора охлаждающей воде соста ляло от 0,01 до 0,02 мг/л перманганата калия, от 0,1 до 0,2 мг/л борной кислоты и от 0,04 до 0,06 мг/л сульфата железа, причем растворы эт солей добавляют в охлаждающую воду в течение 1 ч в период 6 недель 2 3 Недостатком известного способа является то, что в случае и пользования в качестве охлаждающей речной воды с общим Солесодержанием до 500 мг/л он не обеспечивает надежной защиты латунных трубок конденса торов турбин от коррозии. Кроме того, использование в каче не окислителя перманганата калия при длительной эксплуатации может привести к зашламлению контура охла дения двуокисью марганца, образующейся в результате окисления Fe (I до Fe (III). Введение борной кисло. ты в указанных количествах не обеспечивает стабилизацию значения рН речной воды при 8,0, необходимого для эффективного образования коллоидных частиц гидратированных окислов железа. Кроме того, борная кислота приводит к увеличению скорости микрборганизмов речной воДы почти в два раза в течение суток, которые отлагаются на поверхности трубок конденсаторов турбин особенно в пе52риод бурного роста и снижают тем самым коэффициент теплопередачи и величину вакуума в турбине. Целью изобретения является yмeнь шение скорости коррозии и биообрастания. Поставленная цель достигается путем периодического добавления в : охлаждающую воду сернокислого железа, окислителя - перекиси водорода и стабилизатора величины рН воды ортофосфата натрия, причем перед введением реагенты смешивают в количествах, обеспечивакщих следующее содержание их в охлаждающей воде, мг/л: Сернокислое железо (по Fe 0,5-2,0 Перекись водо0,15-0,60 рода Ортофосф-т 1,5-4,0 I натрия и вьщерживают 1-4 ч. Смешение реагентов производят в сборном бассейне перед нагнетательными насосами, обеспечивающей хорошее их перемешивание и быстрое растворение. Дозировку реагентов осуществляют следующим образом: сернокислое железо дозируют в количестве 0,5-2,0 мг/л в виде мелкодисперсного порошка, . обеспечивая равномерную дозировку на весь расход охлаждающей воды в течение часа; перекись водорода дозируют в количестве 0,15-0,60 мг/л в виде раствора концентрации 200800 мг/л; ортофосфат натрия дозируют в виде мелкодисперсного порошка в количестве, необходимом для достижения концентрации в охлаждающей воде 1,5-4,0 мг/л при равномерном дозировании в течение часа. Контакт смеси реагентов с теплообменной поверхностью осуществляют после их в.заимодействия между собой в течение 1-4 ч. При этом количество вводимой перекиси водорода соответствует стехиометрии реакции окисления Fe (-II.) до Fe (III) , а добавляемое количество ортофосфата натрия обеспечивает стабилизацию значения рН речной воды в диапазоне 8,7-0,1 единиц рН, что обуславливает постоянную скорость образования коллоидных частиц гидратированных окис3 , лов железа и их стабилизацию через час после введения реагентов, и в течение четырех часов с момента см шения реагентов. Это позволяет создать максимальную концентрацию коллоидных частиц (FeOOH) при омьшании защищаемой поверхности металла охлаждающей воды в которой реагенты присутствуют не 1енее часа. Создание максимально возможной концентрации коллоидных частиц гидратированных окислов железа в охлаждающей воде ьбеспечивает образование более надежного защитного слоя окислов железа на поверхности медных сплавов. Использование в качестве окислителя перекиси водорода позволяет исключить влияние присутствукяцих в речной воде окислителей на процесс .окисления ионов Fe (II) до Fe (III) подавить рост микробиологических культур и избавиться от зашламления системы продуктами восстановления окислителя. Указанный диапазон изменения концентрации сернокислого железа 0,5-2,0 мг/л по Fe (II) обусловлен рядом причин. Дозирование сернокислого железа в охлаждающую воду менее 0,5 мг/л не обеспечивает .образо вание сплошного защитного слоя окис лов железа на поверхности латуни. Возможность зашламления системы и ухудшения теплопередачи, которая на людается при содержании Fe (II) , больше 2 мг/л, обуславливает верхний предел диапазона изменежя концентрации Fe; (II) Диапазон изменения концентрации перекиси водорода 0-, 15-0,60 мг/л определяется- стехиометрией реакции окислителя Fe (II) до Fe (III) и обеспечивает необходимую стабилизацию коллоидньк частиц на основе (FeOOH)/); в течение от 1 до 4 ч после смешения, реагентов.. Двухкратный избыюк перекиси водорода над стехиометрией приводит к уменьшению времени жизни коллоидо до 1 ч. Ортофосфат натрия в диапазоне 1,5-4,0 мг/л обеспечивает стабилизацию значения рН речной воды 8,,1 единиц рН, что соответствует наиболее благоприятным условиям коллоидообразования. Проведенные : исследования показывают, что введение -в охлаждающую воду ортофосфата натрия в указанных количествах не. 5 приводит к заметному увеличению скорости роста микроорганизмов речной воды. Реагент добавляют в охлаждающую воду 1 раз Вч Сутки в течение часа на протяжении всего периода бурного развития микроорганизмов речной врДЫ.. . На фиг. 1 дана зависимость оптической плотности раствора от времени взаимодействия реагентов, характеризующей образование ингибирующих коллоидов; на фиг. 2 - влияние состава растворов на рост микроорганизмов в охлаждающей воде. Как видно из фиг. 1 оптическая плотность воды после ввода реагентов возрастает в течение часа, что свидетельствует об увеличении концентрации коллоидных частиц гидра-, тированных окислов железа. После достижения максимального значения концентрации коллоидов наблюдается их стабилизация в растворе в коллоидном состоянии - значение оптической плотности растворов постоянно до достижения четьфех часов с момента введения реагентов в речную воду. После четырех часов начинается процесс коагуляции коллоидных частиц, о чем свидетельствует уменьшение оптической плотности раствора. Коррозионные исследования для оценки эффективности предлагаемого способа проводят на образцах латуни Л-68 и Л070-1 .в раств.орах 500 мг/л хлористого калия. Для интенсификации коррозионного процесса используют методику наложения постоянного потенциала во времени, налагаемый потенциал задают отличным от стационарного на 20-30 мВ для медных сплавов в растворах с содержанием хлориона 500 мг/л. Электрохимические исследования проводят с перемешиванием раствора в ячейке с постоянной скоростью. Значение анодной плотности тока растворения образцов латуни в зависимости от состава расчвора приведены в таблице. Из полученных результатов видно, что применение предлагаемого способа з-ащиты позволяет уменьшить плотность анодного тока растворения латунных образцов во всем заявляемом интервале концентраций реагентов по сравнению с известным. Максймальное снижение анодной плотности тока наблюдается при оптимальных концентрациях реагентов с обеспечением времени их взаимодействия до момента погружения образцов от 1 до 4ч.

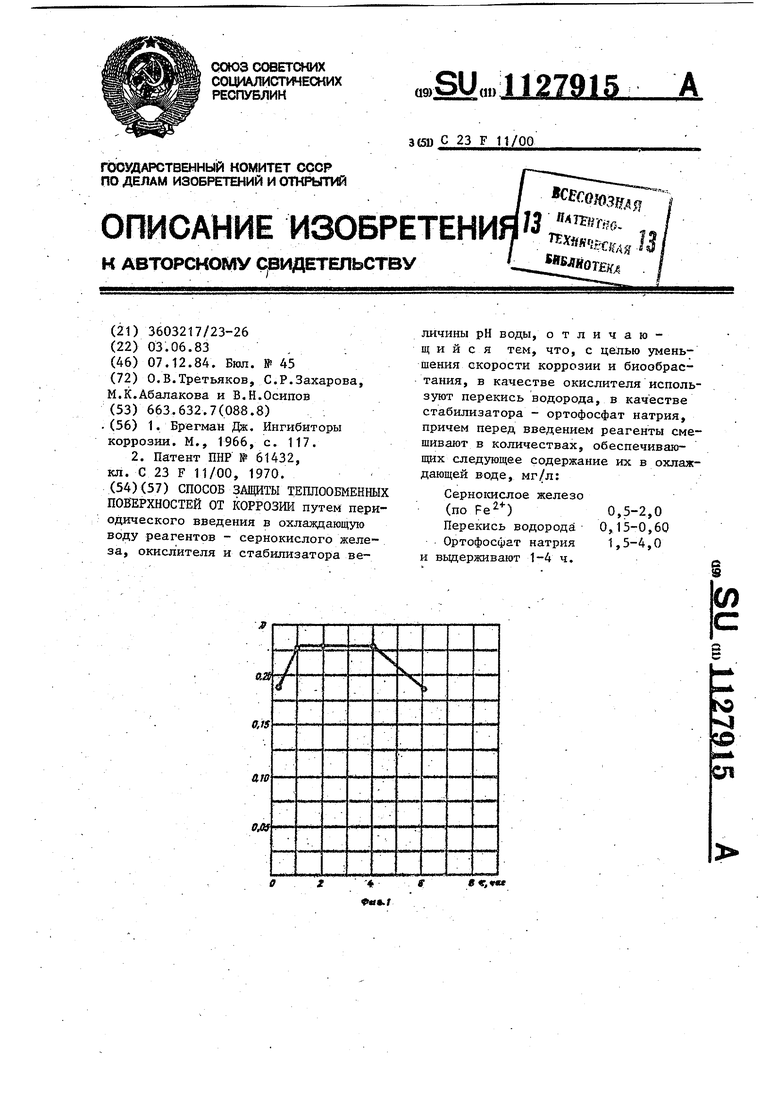

Действие вводимых реагентов на рост микроорганизмов гфоводят в речкой воде в период их бурного роста, а также на питательной среде в при.cyTCTj3i i| добавляемых в охлаждакицую воду реагентов при этом фиксируют рост колоний во времени.

Как видно из фиг. 2 по оси ординат отложено отношение числа колоНИИ микроорганизмов, выросших на питательной среде, к числу колоний контрольного посева, на оси абсцисс время контроля.

Прямая 1 соответствует составу известного раствора, прямая 2 - состава раствора предлагаемого способа при оптимальном составе раствора

Проведенные сравнительные полупромьшшенные испытания предлагаемого способа и известного в течение 3024 ч при проведении 73-х дозировок реагентов показали, что:

известный способ не обеспечивает защиту латуни Л-68 от селективной коррозии (обесцинкования) и характеризуется более высокой скоростью общей коррозии латуни. Глубина очагов обесцинкования на образцы составляет от 20 до 120 мкм за период испытаний. Предлагаемый способ обеспечивает полную защиту латуни Л-68 от обесцинкования и скорость общей коррозии в два раза меньшую по сравнению с известным способом. Эффект обусловлен за счет создания максимальной концентрации коллоидных частиц гидратированных окислов железа, обеспечивающих образование защитного слой на теплопередающей поверхности и подавляющих рост микробиологических культур охлаждающей воды.

Технико-экономическая эффективность обеспечивается за счет увеличения срока службы трубок и улучшение теплотехнических характеристик оборудования в результате уменьшения

биообрастания теплопередающих поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ количественного определения фосфонатов в воде | 1983 |

|

SU1122945A1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТИ ОТ ЗАГРЯЗНЕНИЙ ФИЛЬТРОВАНИЕМ | 2003 |

|

RU2265475C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОК ТЕПЛООБМЕННОГО АППАРАТА | 1993 |

|

RU2064529C1 |

| ИНГИБИТОР КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ | 2014 |

|

RU2580685C2 |

| ИНГИБИТОР КОРРОЗИИ ЛАТУНИ | 2004 |

|

RU2256726C1 |

| Способ минерализации фосфорорганических соединений, содержащих фосфоновые группы | 1977 |

|

SU728080A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ УРАНА ИЗ РУД | 2013 |

|

RU2572910C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПАРОГЕНЕРАТОРА ТИПА "НАТРИЙ-ВОДА" АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2011 |

|

RU2475872C2 |

| СПОСОБ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОГО КРАХМАЛА | 1999 |

|

RU2159252C1 |

| ДЕЗИНФИЦИРУЮЩАЯ КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ ДЛЯ ДЕЗИНФИЦИРОВАНИЯ МЕДИЦИНСКОГО ОБОРУДОВАНИЯ, ИМЕЮЩЕГО МЕТАЛЛИЧЕСКИЕ ЧАСТИ | 1992 |

|

RU2122434C1 |

СПОСОБ ЗАЩИТЫ ТЕШ100БМЕННЫХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ путем периодического введения в охлаждающую воду реагентов - сернокислого железа, окислителя и стабилизатора величины рН воды, отличающийся тем, что, с целью уменьщения скорости коррозии и биообрастания, в качестве окислителя используют перекись водорода, в качестве стабилизатора - ортофосфат натрия, причем перед введением реагенты смешивают в количествах, обеспечивающих следующее содержание их в охлаждающей воде, мг/л: Серно1сислое железо (по Fe)0,5-2,0 Перекись водорода 0,15-0,60 Ортофосфат натрия 1,5-4,0 и вьздерживают 1-4 ч. (Л С

Раствор

Состав раствора, мг/л

KCt 500

Контрольный КС 500 Fe (11) 1,0

КС1 500 КМпО 0,02 0,20 Fe (II) 0,06

Плотность анодного тока растворения, мА/см

I

Л-68 I Л070-1

50,0 47,0 26,5 45,0

29,0

37,0

Состав раствора, нг/я

Раствор

КС1 500

редлагаемый

Fe (II) 0,5

Hj0;j 0,15

НазР04 t,5

КС1 500

едлагаемый Fe (II) 2,0 HgO,, 0,6 НазР04 4,0 KC1 500 Fe (il) 0,5 H.jO,2 0,15 NajPO 2,75 KC1 500

Fe (il) 0,5 HzP 0,15

NagPQ 2,75

KC1 500 Fe (II) 0,5 0,15 NajPO 2,7b

Продолжение таблицы

Плотность анодного Тока растворения мА/сМ

Л-68

Л070-1

20,3. 24,0

17,5 19,4

22,5 26,0

0

15,0 16,0

15,4

16,3

0.2

12IB

6

Фиъ.2

2 ч:,vac

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БрегмаН Дж | |||

| Ингибиторы коррозии | |||

| М., 1966, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Передвижной гидромонитор | 1939 |

|

SU61432A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-07—Публикация

1983-06-03—Подача