1

Изобретение относится к газовому восстановлению -окисных руд в вертикальном шахтном реакторе с движущимся слоем для образования пористого металла.

Известны газовые восстанавливающие системы, которые включают печь для каталитического реформинга, в которой генерируется восстанавливающий газ, в основном состоящий из моноокиси углерода и водорода, и вертикальный шахтный реактор, в верхней части которого находится восстанавливающая зона, а в нижней части - охлаждающая зона. Восстанавливаемую руду подают в верхнюючасть реактора и она опускается через него вниз, сначала через восстанавливающую зону, в которой руда приводится в контакт с нагретым восстанавливающим газом из печи реформинга, а затем через охлаждающую зоау, в которой она охлаждается охлаждающим газом перед удалением из нижней части реактора. Поток газа, выходящий из восстанавливающей зоны, охлаждают для удаления из него воды и, в. большинстве случаев, большую часть охлажденного газового потока повтор.но нагревают и рециклизуют в зону

восстановления. Подобным образом по крайней мере часть охлаждающего газа из зоны охлаждения обычно охлаждают и рециклизуют в охлаждаемую зону. в нижней части реактора имеются некоторые приспособления для контроля выгрузки охлажденного губчатого железа из реактора, например, вращающаяся резгрузочная заслонка, спускной желоб с вибрацией, короткая конвейерная лента 1,2.

Недостатком данных решений является чрезвычайная трудность проведения точных измерений и контроля степени восстановления или степени металлизации, которая происходит в таком,вертикальном шахтном реакторе, зона восстановления реактора часто

20 является рассчитанной с излишним запасом, чтобы обеспечить желаемую степень восстановления.

Наиболее близким к изобретению по технической сущности и достигаемому резуяь ату является способ получения губчатого железа, включающий загрузку руды в вертикальный реактор .и обработку ее восстановительным газом, охлаждение отходящего газа и

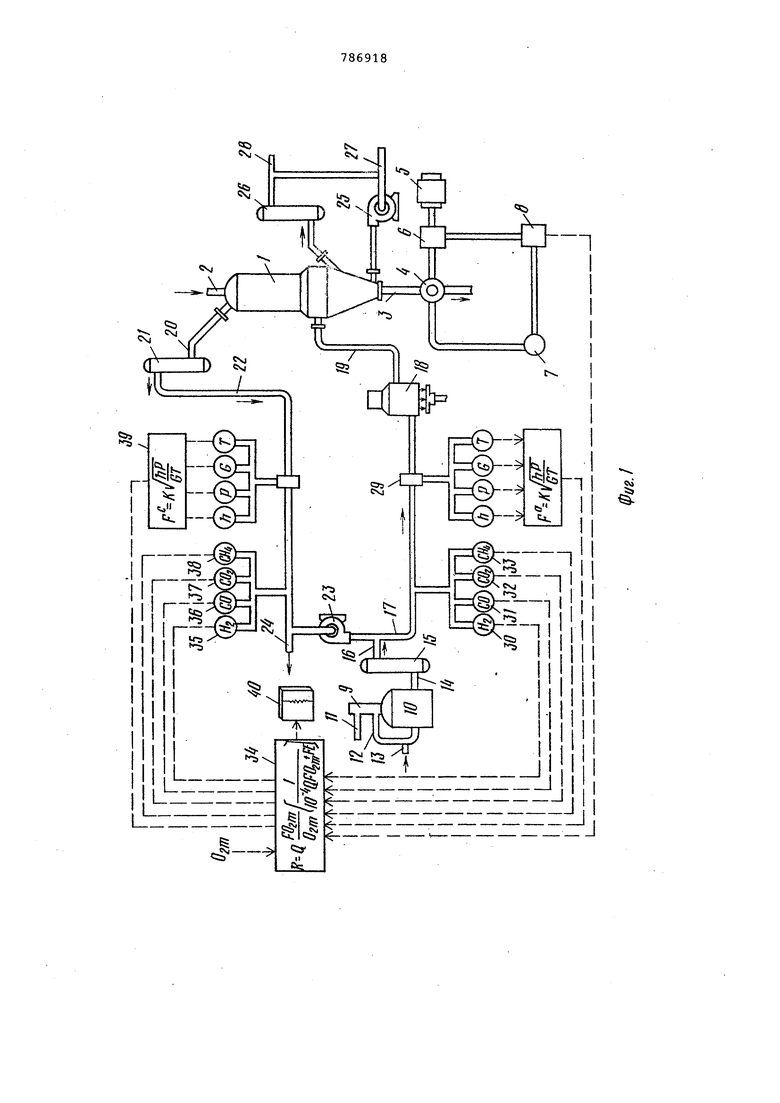

30 определение расхода и состава газа. Устройство для осуществления спо соба содержит вертикальный реактор, трубопровод для подвода восстановительного газа, трубопровод отходягце го газа с холодильником, соединенны между собой трубопроводом, газоанал заторы с преобразователями сигналов вычислительную машину Гз. Известный способ имеет ограничен ное применение, поскольку при нем можно получить только информацию о том, восстановлен ли железосодержащ материал на 100% или несколько мене Цель изобретения - повышение эффективности процесса путем контроли рования степени восстановления окис ной руды в вертикальном шахтном вое станавливающем реакторе для поддержания ее на желаемом уровне. Для, этого определяют состав и расход восстановительного газа перед вводом его в реактор.и после охлаждения отходящего газа и регули руют скорость разгрузки губчатого железй по следующей зависимости: Foaм-0 0°°- °2 02 где R - заданная степень восстановления железной руды; Q - постоянная величина, которая зависит от единиц, использованных для переменных в формуле; 0. - количество удаленного из руды кислорода; F - скорость удаления кислород из руды. Скорость удаления кислорода из руды определяют по следующей зависимости : o..,. -2(РсоГсог 1 где Р,Рсн..рГоСо-- ° ° рода, метана, моноокиси и двуокиси углерода в газе , соответственно перед вводом в реактор} ... т° п° - лаждения отходяще го газа. Устройство снабжено расходомера ми газа с преобразователями его си налов и блоком для измерения скоро ти разгрузки губчатого железа и преобразователем его сигналов, а расходомеры газа и газоанализаторы соединены с трубопроводом для подвода восстановительного гаеа и с трубопроводом отходящего газа гдэсл холодильника. На фиг.1 изображено предлагаемо устройствоJ на фиг.2 - то же, вари ант выполнения. Махтный реактор -1 имеет зону восстановления и зону охлаждения. Руду Загружают в реактор 1 через трубопровод 2 в верхнюю часть реактора и удаляют из донной части реактора по трубопроводу 3, снабженному вращающейся разгрузочной заслонкой 4. .Заслонка приводится во вращение электрическим мотором 5 через преобразователь б скорости. Число оборотов в минуту вращающейся заслонки 4 воспринимается сенсором 7 числа оборотов, который генерирует сигнал, передающийся в регулятор 8. Регулятор, в свою очередь, генерирует сигнал, который передается в преобразователь 6 скорости, чтобы таким образом регулировать изменение скорости для вращения заслонки с постоянной скоростью. Скорость вращения заслонки может меняться при л елании ручной или автоматической регулировкой. Восстанавливающий газ для восстановления руды в губчатое железо генерируется в печи реформинга. Природный газ подают в выводящую трубчатую часть 9 п«чи реформинга 10 По трубопроводу 11, он протекает через предварительно нагретый змеевик внутри выводящей трубы, оттуда через наружную трубу 12 в печь реформинга 10. Пар подают через патрубок 13 в трубу 12 и смещивают там с природным газом. Смесь природного газа и пара проходит через катализатор, находящийся в трубках печи и превращается каталитически в моноокись углерода и водород. Газ реформинга по трубопроводу 14 попадает в холодильник 15 тушения, в котором он охлаждается и обезвоживается, а затем по трубопроводам 16 и 17 -,в нагреватель 18, в котором он нагревается до температуры порядка 800-1100с. Затем нагретый восстанавливающий газ проходит по трубопроводу 19 и поступает в реактор вблизи днища восстановительной зоны, откуда он поступает вверх, контактируя с движущейся вниз рудой и в значительной мере восстанавливает руду в губчатое железо. Отработанный восстанавливающий газ из верхней части зоны восстановления по трубопроводу 20 проходит через холодильник 21 тушения, в котором он охлаждается и обезвоживается. Поток газа, выходящий из холодильника 21, проходит по трубопроводу 22 на всасывающую сторону насоса 23, разгрузочная сторона которого связана с трубопроводом 17 таким образом, что охлажденный восстанавливающий газ рёциклизуют. в реактор для образования закрытого контура. Некоторое количество рециркулирующего газа удаляют из контура по трубопроводу 24 и используют в качестве газ ового топлива или направляют в

подходящее место для хранения. Охлаждающий газ, которым может быть восстанавливающий газ, закачивают насосом 25, он проходит вверх через слой губчатого железа,охлаждая его.Из верней части зоны охлаждения охлаждающи газ поступает в холодильник тушения 26,проходит через него,охлаждаясь и обезвоживаясь, а потом на всасывающую сторону насоса 25 и, таким образом, рециклизуется в замкнутый контур охлаждающей зоны. Свежий газ вводят в контур охлаждающего газа по патрубку 27 и непрерывно удаляют из замкнутого контура по трубопроводу 28.

Степень восстановления руды в нижней части зоны восстановления эффективно измеряют и записывают, это измерение используется оператором для проведения ручной регулировки регулятора, чтобы таким образом контролировать скорость вращения заслонки 4 разгрузки губчатого железа, а также поддерживать постоянной степень восстановления на желаемом уровне. Хотя происходит некоторое восстановление, пока губча тое железо проходит через зону охлаждения, было найдено, что путем регулирования степени восстановления .в Нижней части зоны восстановления неизменное состояние может быть поддержано полностью, приводя в результате к продукту губчатого железа, .имеющего заранее определенную по существу степень восстановления.

На участке трубопровода 17 подсоединен измерительный прибор 29, измеряющий и коррелирующий давление, температуру и Удельную плотность газа, протекающего через трубопровод 17. Поток устанавливают путем корреляции перепада давления с давлением, температурой и удельной плотностью газа в соответствии со скоростью молярного потока: .

.

QT

где h - перепад давления при проходе через отверстие; статическое абсолютное

Р давление в отверстии;

G удельная плотность газа относительно воздуха;

Т абсолютная температура газа в отверстии;

К. постоянная отверстия, скорректированная на скорость потока сухого газа. Состав dyxoro газа в трубопроводе 17 также определялся с помощью ряда газоанализаторов аналитических устройств 30-33. Каждый из газоанализаторов производит сигнал, который является функцией пропорции конкретного компонента в газовом

потоке, считая на сухой,-и этот Гсигнал передается в вычислительную машину 34.

Аналогично измеряют состав газа и расход сухого газа в трубопроводе 22 при помощи газоанализаторов

5 35-38 и прибора 39.

Сигналы, соответствующие расходу и составу газа в трубопроводах 17 .и 22, -сопоставляют с содержанием поддающегося восстановления руды, и

0 этот сигнал передают на самописец .40. Проведенная таким образом запись может быть использована оператором как основание для регулировки выбранной точки регулятора В для поддержа5ния степени восстановления продукта в виде губчатого железа практически постоянным на желаемом уровне.

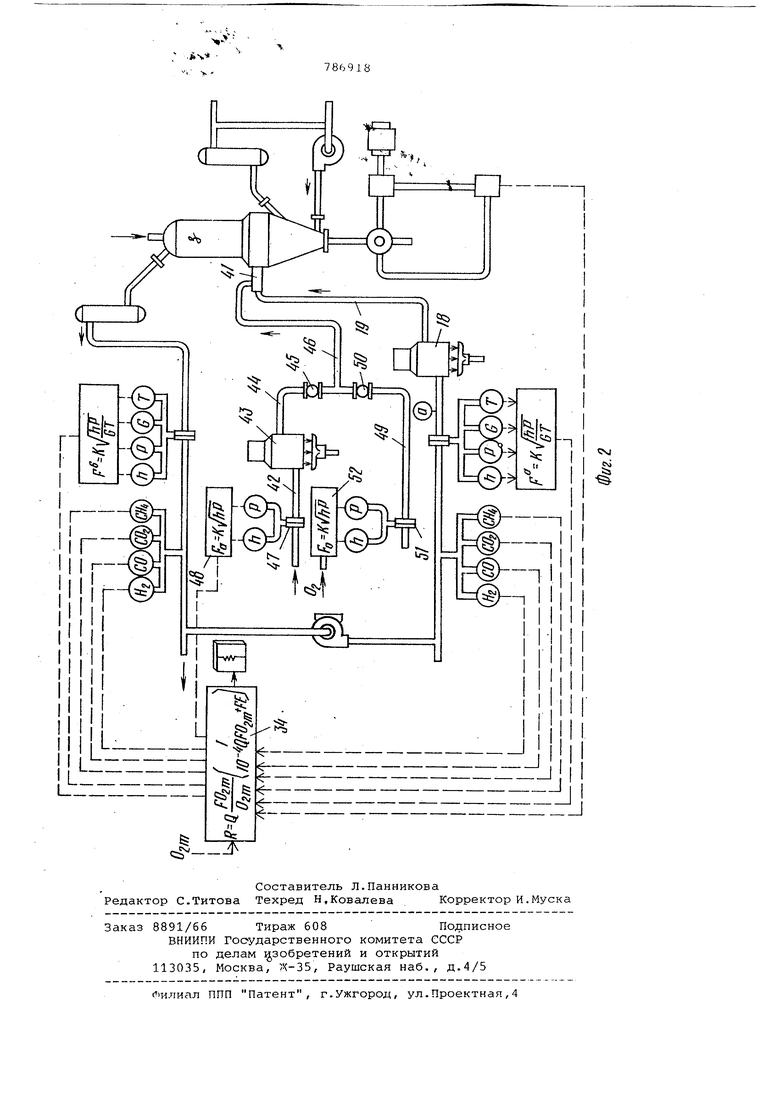

Когда температура газа, выходящего из нагревателя 18, недостаточно высока, может быть предусмотрена

0 зона сжигания вблизи реактора. Небольшое количество воздуха или кислорода смешивают с нагретым восстанавливающим газом в камере для сжигания части восстанавливаю1аего газа

5 и повышения в результате этого температуры .смеси до желаемой температуры восстановления (см.фиг.2). Восстанавливающий газ из нагревателя 18 поступает по трубопроводу 19

0 в камеру 41 сгорания, которая связана с донной частью зоны восстановления шахтного реактора.

Воздух поступает в систему по трубопроводу 42 и проходит через

5 нагреватель 43, в котором он нагревается до температуры порядка 500900 С, затем по боковому трубопроводу 44, содержащему клапан 45, и по трубопроводу 46 в камеру сгорания. Внутри трубопровода 42 расход

0 воздуха измеряют с помощью насадки 47 и связанным с ней прибором расходомером 48. Перепад давления через насадку и абсолютное давление измеряют и коррелируют в приборе 48

5 для получения сигнала, который является функцией расхода воздуха, и этот сигнал передают в машину 34. Внутри камеры сгорания нагретый воздух и нагретый восстанавливающий

0 газ смешивают для сжигания части восстанавливающего газа, чтобы повысить температуру смеси известным образом.

Если вместо воздуха использовать

5 кислород, то его вводят в систему по трубопроводу 49, содержащему клапан 50. Трубопровод 49 содержит насадку 51 и связанный с ней расходомер 52. Перепад давления через насадку 51 и абсолютное .давление

0 кислорода в трубопроводе 49 измеряют и коррелируют расходомером 52 для получения сигнала, который является функцией расхода кислорода, а этот сигнал передают в машину 34.

5

При использовании кислорода необхо|димо, чтобы кислород был предвари- . тельно подогрет перед смешиванием с восстановительным газом. Так как воздух и кислород имеют точно определенный состав, не требуется никаких аналитических определений для воздуха или кислорода, не являетсч также необходимым измерение удельной плотности и температуры этих газов, так как эти факторы имеют практически фиксированные значения. .

Скорость удаления кислорода из руды определяют следующим образом:

-l/iRp -F Н2 СР -с- (f г

F (.FcH4 сн4 со со

ог/л

-2(,-Fn.).

.

где FQQ - молярный расход кислорода.

Это выражение может быть, использовано в случае, когда к восстанавливающему газу прибавляют кислород.

Когда в камеру сгорания к восста-t навливающему газу прибавляют воздух, то

om- PMa- HVl c w cV co-Fco)-2(. -0-42Рр,

где , - число молей элементарного

кислорода в моле.

. Количество азота не изменяется при его прохождении через реактор.

Таким образом, предлагаемый способ позволяет гибко регулировать процессы при достижении различных степеней восстановления руды.

Формула изобретения

1. Способ получения губчатого железа, включающий загрузку руды в вертикальный реактор и обработку ее восстановительным газом, охлаждение отходящего газа и определение расхода и состава газа, отличающийся тем, что, с целью повышения эффективности процесса, определяют состав и расход восстановительного газа перед вводом его в реактор и после охлаждения отходящего газа и регулируют скорость разгрузки губчатого железа по следующей зависимости:

oawv-o. OawJoo/A

V

RO

2Wv

е R - заданная степень восстанов

ления железной руды; Q - постоянная величина, которая зависит от единиц, использованных для переменных в Лормуле; 0.. - количество удаленного из

2М руды кислорода; скорость удаления кислоро

О2М да: из руды. 2. Способ по п.1, отличаюий с я тем, что скорость удалея кислорода из руды определяют по едующей зависимости:

. foa..-)4(F,- 2ffcH.-FcH С.Н4 CHi

-(.-Co)-2(FcVPcVl

со

гдеР, F oFp - количество водорода, метана, моноокиси и двуокиси углерода в газе соответственно перед вводом в реактор;

Г г-С -С еС

то же, после охлаж Иа.1-СН4,Рсо1о2 отходящего газа.

3. Устройство для осуществления способа по ПП.1 и 2, содержащее вертикальный реактор, трубопровод для подвода восстановительного газа, трубопровод отходящего газа с холодильником, соединенные между собой трубопроводом, газоанализаторы с пробразователями сигналов и вычислительную машину, отличающеес я тем, что оно снабежно расходомерами газа с преобразователями сигналов и блоком для измерения скорости разгрузки губчатого железа с преобразователем его сигналов, при этом расходомеры газа и газоанализаторы соединены о трубопроводом для подвода восстановительного газа и с трубопроводом отходящего газа после холодильника.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3765872, кп.266-29, опублик.1972.

2.Патент США № 3770421, кл. 75-91, опублик.1972.

3.Патент США № 3601381,

кл.266-29, опублик.1971 (прототип).

Авторы

Даты

1980-12-07—Публикация

1977-01-03—Подача