Изобретение относится к способам получения вяжущего для дорожного строительства на основе таллового пека и может быть использовано при приготовлении термопластичных асфал тобетонов. Одновременно решается во прос квалифицированного пр,именения многотоннажного отхода целлюлознобумажной промышленности - таллового пека. Талловый пек следует относить к местным материалам, В соответствии с классификацией талловый пек при строительстве дорог находит при |Нение почти исключит ельно для при;готовления асфальтобетонов. Недостатком пека как материала для приготовления асфальтобетонных композиций является низкая температура размягчения (низкая вязкость что практически исключает возможность его использования в качестве вяжущего без специальной обработки. Известен способ получения вяжуще путем введения таллового пека в качестве пластифицирующей добавки к нефтяным дорожным битумам lj . Известен также способ получения вяжущего путем окисления кислородом воздуха расплавленного до 180-230 С таллового пека в течение 4-6 ч 2. Недостатком способа является незначительное повьппение температуры размягчения пека, что не позволяет использовать его в качестве вяжущег без добавления нефтяных дорожных би тумов, кроме того, практическая реа лизация процесса в промышленных масштабах требует значительных затрат электрической энергии на продув ку воздуха через слой вязкой массы и затрат тепла на нагрев этого воздуха до 180-230°С. Наиболее близким к изобретениюявляется способ получения вяжущего путем смешения нагретого до 140°С таллового пека с сухой молотой известью в количестве 5% СаО от мас пека и вьвдерживания полученной смеси при 200-2 20 с в- течение 4 ч. Полученное вяжущее имеет температуру размягчения 48°С, пенетрацию 47-10 дуктильность 9 см, температуру хруп кости минус , содержание водорастворимых веществ 0,8% з , Недостатки способа заключаются в следующем. Получаемый продукт отличается высокой жесткостью. Так, глубина проникновения иглы в 2-2,5 раза ниже требований к битумам марки БНД 60/90. В процессе эксплуатации асфальтобетона, приготовленного из пека, модифицированного известью, вьивляется; его невысокая износостойкость (подверженность шелушению и трещинообразованию). Кроме того, учитывая взаимную нерастворимость извести и пека, организовать процесс модификации в производственных условиях оказывается весьма сложно.Известь, вводимая в пек, даже при интенсивном перемешивании постепенно осаждается и как более тяжелый компонент скапливается внизу- реактора. Таким образом, в конце обработки имеет место образование двух слоев: верхнего пека, почти не содержащего извести, и нижнего - извести, пропитанной пеком. Использование подобной двухслойной композиции в качестве вяжущего значительно затруднено. Цель изобретения - повьш1ение качества получаемого вяжущего на основе таллового пека и упрощение техноло- гии процесса. I Поставленная цель достигается способом получение вяжущего для дорожного строительства путем смешения нагретого таллового пека с моногидратом серной кислоты, взятым в количестве 3-12% от массы пека с последующей вьщержкой полученной смеси при 200-220°С. Предпочтительно, с целью увеличения выхода целевого продукта, в пек при окислении вводить мелкодисперсньй лигнин в количестве 10-60% от массы пека. Предпочтительно, с целью повышения пластичности целевого продукта, полученное вяжущее смешивать с исходным пеком, взятым в количестве 20-50% от массы исходного пека, взятого на окисление. Для обработки пека требуется концентрированная серная кислота. Использование разбавленной кислоты не влияет на конечный результат, но усложняет технологию процесса, так как дополнительно введенная с кислотой вода требует дополнительных затрат тепла на ее испарение.В процессе испарения воды наблюдается jкроме того, вспенивание пека.Поэтому лучше всего использовать кислоту концентрацией 98,3%, т.е. моногидрат кислоты. Применение серной кислоты позволяет получить высокую температуру размягчения вяжущего при сохранении на достаточно высоком уровне остальны структурно-механических показателей (дуктильности, пенетрации). При необходимости еще большего улучшения этих показателей предлагается полученное вяжущее вещество смешивать с исходным пеком. Для практической реализации предлагаемого способа требуется несложное аппаратурное оформление. Так, при организации процесса на предприя тиях, производящих пек, потребуется лишь реактор с мешалкой, снабженной паровой рубашкой.В этом случае горячий пекпосле отгонной ванны с темпеоратурой 220-230 С сливается в реакто куда сразу же при непрерывном перемешивании начинают постепенно подавать концентрированную серную кислот Количество вводимой кислоты, соетавляющее 3-12% от массы пека, зависит от требуемых структурно-меха нических показателей вяжущего и асфальтобетона. Если требуется получит прочный асфальтобетон на маловязком вяжущем, дозировку кислоты увеличивают. По окончании ввода кислоты(Смесь вьщерживают при слабом перемешивании .2-8 ч. Продолжительность выдержки зависит от дозировки кислоты, а такж температуры термообработки. С повы,шением дозировки и температуры термо обработки продолжительность уменьшается. Контроль за процессом модификации осуществляется периодически отбором проб пека из реактора и опреде лением их температуры размягчения. При необходимости определяют дуктиль ность и пенетрацию.Готовое вяжущее сливают и в горячем состоянии направ ляют на приготовление асфальтобетона. Для уменьшения расхода кислоты, повьшзения выхода вяжущего и/или повы шения его температуры размягчения в талловый пек после ввода кислоты вводят- при интенсивном перемешивании измельченный гидролизный и/или сульфатный лигнин. Количество вводимого лигнина определяется требуемыми структурно-механическими свойствами получаемого вяжущего. С увеличением дозировки лигнина до 60% от массы пека температура размягчения вяжущего возрастает. . ° При необходимости получения вяжущего, отличающегося высокими пластичными свойствами, в реактор после проведения модификации дополнительно вводят при перемешивании горячий талловый пек в количестве до 50% от массы вяжущего. Особенно это целесообразно при способе модификации, отличающимся вводом лигнина, тогда вяжущее получается с высокой температурой размягчения (вьше 70 С) и относительно невысокими пластичными свойствами. Смешение вяжущего с исходным пеком приводит к некоторому уменьшению температуры размягчения и к резкому росту пенетрации и дуктильности, характеризующих пластичность. В случае реализации предлагаемого способа на асфальтобетонных заводах и битумных базах талловый пек разогревают в колоннах для окисления битума до 110-140 С, после чего вводят в него серную кислоту, лигнин (при необходимости) и полученную смесь греют дольше до 200-220 с. Начиная с момента вводи кислоты и до окончания повьш1ения температуры смесь необходимо перемешивать. Перемешивание возможно осуществлять как с помощьб воздуха, так и специальных перемешивающих устройств. В остальном процесс аналогичен осуществляемому на предприятиях, производящих nek. Учитывая, что серная кислота в выбранных пределах дозировок хорошо растворяется в талловом пеке, автоматически исключается возможность расслаивания получе,нной композиции. Кроме того, необходимо учитьшать, что дозирование жидкой кислоты технолргичёски осуществить значительн9 проще, чем дозирование сухой извести. Применение кислоты создает поэтому предпосылки для автоматического регу лирования процесса. Ввод измельченного гидролизного игнина в смесь пека и кислоты наряу с уменьшением дозировок кислоты (а при сохранении дозировок на прежнем уровне - с повышением температуры размягчения) приводит, во-первых, к частичной утилизации многотоннажных отходов промьпаленности, во-вторых, позволяет увеличивать количеств получаемого продукта на 25-30%. Учи тывая масштабы дорожного строительс ва сложившийся дефицит на нефтяные битумы, предлагаемое решение может значительно улучшить ,экономические показатели процесса. Ввод гидролизного лигнина в пековую композицию при модификации становится возможным и целесообразным только при условии дополнительной обработки серной кислотой. Термообработка пека с лигнином без кис лоты, также как и обработка с други ми реагентами, в том числе с извест не только не улучшает качество полу чаемого целевого продукта, но значительно их ухудшает. Состав и свойства исходного пека и лигнина. Исходный пек имеет температуру размягчения 26,5 С, пенетрацию (П, больше 30010 мм, дуктильность 17 см, температуру хрупкости 25 С, содержание водораствоминусримых соединений 2,3%. Химический состав исходного таллового пека: кислотное число 25 мг КОН, содержание смоляных кислот 6,4%, содержание таллового лигнина 3,3%. Исходньш гидролизный лигнин пред ставляет собой дисперсный порошок коричневого цвета, размер частиц менее 0,25 мм, химический состав ги ролизного лигнина: зольность 2,4% , содержание смолистых веществ 10,4% содержание трудногидролизуемых поли сахаридов t5,3%, содержание метоксильных групп 10,8%. Приме р 1. Тадловьй пек 0. температурой размягчения 26,5 С, пенетрацией при 25°С больше 300-10 м нагревают в стеклянном стакане до и обрабатывают серной кислот в количестве 9% от массы пека. Посл продолжительного перемешивания и п ного растворения кислоты в пеке тем пературу постепенно поднимают до 210 С и вьщерживают в течение 4 ч. Расслаивания смеси по окончании перемешивания не наблюдается. Дуктильность 17 см, температура хрупкости минус содержание водорастворимых веществ 0,3%, температу ра размягчения 49 С, пенетрация 190г10 мм. 2. В условиях npHMep;j П р и е р с температурой разталловр.ш пек мягчения 18-19 С, пенетрацией при 25 С более 360-0,1, мм, растяжимостью при 25 С более 100 см нагревают до 140 С и обрабатывают серной кислотой в количестве 9 мас.% на исходный талловый пек. После непродолжительного перемешивания и полного растворения кислоты в исходном пеке температуру поднимают до 210 С и продукт вьщерживают в течение 4 ч. Основные физико-механические показатели целевого продукта после обработки серной кислотой представлены в табл. 1. Из данных табл. 1 следует, что целевой продукт, полученньш при обработке исходного таллового пека серной кислотой, по своим физико-механическим свойствам соответствует нефтяному битуму марки БНД 200/300 ГОСТ 22245-76. Возможность использования полученного вяжущего для дорожного строительства оценивается по результатам испытаний образцов асфальтобетона, приготовленных и испытанных, согласно ГОСТ 12801-77. Основные физико-механические показатели асфальтобетона, приготовленного на основе таллового пека, обработанного серной кислотой, представлены в табл. 2. Из данных табл. 2 следует, что асфальтобетон на основе таллйвого пека, обработанного серной кислотой, удовлетворяет требованиям ГОСТ 9128-76, предъявляемым к асфальтобетону ма- рок III-IV, по пределу прочности при сжатии при 20 , , водонасыщению, набухание II-III марок. Пример 3. (сопоставительный). В условиях примера 1 талловый пек обрабатывают гидроокисью кальция, взятой в количестве 5% от массы пека. По окончании перемешивания наблюдается постоянное расслаивание смеси. Дуктильность 9 см, температура хрупкости минус , содержание водорастворимых веществ 0,8%, температура размягчения пенетрация 47-10 мм. Пример 4. В условиях примера 1 варьируют количество вводимой кислоты. Значение температуры размягчения и пенетрация при этом изменяются бразом: дозировка кислоты,% 2;3;5;7;Ч;11;12;13; температура размяг- чения/С 30;35;4Д;48;49;50;51; пеиетра- . ция, мм 10 300;290;266;232;198; 156;102;53. Из данной серии опытов следует, что увеличивать дозировку кислоты свыше 12% не имеет смысла ввиду резкого снижение пеиетрации, а уменьшать ниже 3% нецелесообразно ввиду уменьшения температуры размягчения. П р и м е р 5, (сопоставительны В условиях примера 3 пек подвергаю термообработке без ввода реагентов При этом температура размягчения 29С. Пенетрация остается на прежнем уровне. Примере. В условиях приме ра 1 в пек сразу после ввода кисло ты дополнительно вводят измельченн лигнин в количестве 30% от массы пека. Температура размягчения вяжущего при этом поднимается до 64 С, пенетрация 170-10 мм. Дуктильность 22;,8 см, температура хру кости минус 1.7 С, содержание водорастворимых веществ 0,3%. Варьиров ние дозировок лигнина приводит к максимуму дуктильности (28,6 см) п дозировке лигнина 40% (23,4 см при 60%), к повьшению температуры хруп кости до 14 С при дозировке 60% и практически не изменяется содержание водорастворимых веществ. Таким образом, количество получ ного вяжущего возрастает на 30% с одновременным улучшением структурно-механических показателей. Пример 7, В условиях приме ра 6 в исходный талловый пек сразу после ввода кислоты дополнительно вводят измельченньй лигнин, массовой; долей 30% от массы исходного таллового пека. После непродолжительного перемешивания температуру поднимают до 210 С и выдерживают в течение 4 ч. Основные физико-механические показатели исходного таллового пека и целевого продукта- на его основе представлены в табл. 3, Из табл. 3 следует, что целевой продукт, полученный при обработке исходного таллового пека серной ки лотой и лигнином, по СБОИМ физико18механическим показателям (пенетрацни при 25 С и растяжимости при 25 С), соответствует нефтяному битуму марки БНД 40/60, температуре размягчения - БНД 60/90. Основные физико-механические показатели асфальтобетона, приготовленного на основе таллового пека, обработанного кислотой и лигнином, представлены в табл. 4. Из данных табл. 4 следует, что асфальтобетон на талловом пеке, обработанном серной кислотой и лигнином, по основным физико-механическим показателям удовлетворяет требованиям ГОСТ 9128-76 дли асфальтобетонов 1-III марок. П р и м е р 8. В условиях примера 6 варьируют количество введенного лигнина и получают при этом следующие результаты: дозировка лигнина,% 10;15;25;35;40;45; температура размягчения,с 54;56;61;68;72;77; пенетра- ция, мм ИО 121;143;167;164;90;44. . Анализируя данные, характеризующие изменения пенетрации, можно сделать вывод, что количество вводимого лигнина следует ограничить на уровне 25-35%. Однако и образцы с более высоким содержанием лигнина, отличающиеся низким значением пенетрации, можно значительно улучшить смешением их с исходным пеком. Пример9. В условиях примера 6 варьируют количество вводимой кислоты. Выходные параметры при этом изменяются следующим образом: дозировка кислоты,% 2;3;4;7;tO;12; температура размягчения, С 40;49;52;58;71;79; пенетрация,ММ 10 140;163;182;180;159;76. Таким образом, введение лигнина приводит к снижению дозировки кислоты в 3 раза (см. пример 1). при достижении тех же результатов по температуре размягчения. И р и м е р 10 (сопоставителыгмй) . В условиях примера 6 термообработку проводят без кислоты с одним лигнином. Температура размягчения пека после

термообработки , пенетрация 300 10 мм. .

Пример 11. В условиях примера 6 полученное вяжущее смешивают с исходным талловым пеком, взятом в ко личестве 30% от массы вяжущего. Температура размягчения 45°С, пенетрация мм, дуктильность возрастает до 39,4 см (по сравнению с 22,8 см в примере 6),

Пример 12. В условиях примера 8 одновременно варьируют дозировки лигнина в процессе модификации и дозировки таллового пека при последующей пластификации полученного вещества. Результаты экспериментального исследования сведены в табл. 5.

Как следует из табл. 5, при увеличении дозировок лигнина температуры размягчения вяжущего проходят через максимум в области дозировок 50-60%. Внутренняя вязкость пр11„9том (характеризуемая пенетрацией).постояJIO снижается. При дозировках вьше 60% опускается ниже допустимых пределов. Последующая пластификация вяжущего исходным пеком приводит к повьшению пенетрации, однако при это резко снижается температура размягчения композиции.

Пример 13. Вяжущее, полученное в условиях примера 11, используют для приготовления горячего асфальтобетона. Состав минеральной части асфальтобетона принят следующим дробленый щебень фракции 5-2,5 мм 62%, дробленный песок 30%, минеральный порошок 8и. Вяжущее вводят из расчета 7% от массы минеральной части. Прочность на сжатие полученных образцов асфальтобетона практически не изменяется в течение 1-14с и составляет при 60,4-10 Па, а при 20.10 Па.

Пример 14. В условиях примера 12 вместо вяжущего на основе таллового пека используют битум марки БНД 200/300; Прочность на сжатие полученных образцов асфальтобетона на четырнадцатые сутки при 20 С

Па, а при 50°С 20,140 Па. 39,7-10

Таким образом, из примеров следует, что вяжущее, полученное из пека по предлагаемому способу, позволяет получить асфальтобетон, имеющий прочность на сжатие в 1,5 раза более высокую, чем асфальтобетон с использованием нефтяного битума марки БНД 200/300.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2515840C1 |

| Способ получения битумного вяжущего | 2023 |

|

RU2825137C1 |

| Способ получения холодной асфальтобетонной смеси на основе модифицированной полимерно-битумной композиции | 2023 |

|

RU2824525C1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНЫХ ПЛАСТОБЕТОНОВ | 2009 |

|

RU2418019C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2153477C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ ДОБАВКИ К БИТУМУ | 1994 |

|

RU2094427C1 |

| Вяжущее для дорожного строительства | 1990 |

|

SU1779687A1 |

| Применение нефтяного кокса в качестве модификатора битума | 2021 |

|

RU2769049C1 |

| МОДИФИЦИРОВАННЫЙ БИТУМ | 2011 |

|

RU2461594C1 |

| Применение кокса в качестве модификатора битума | 2020 |

|

RU2753763C1 |

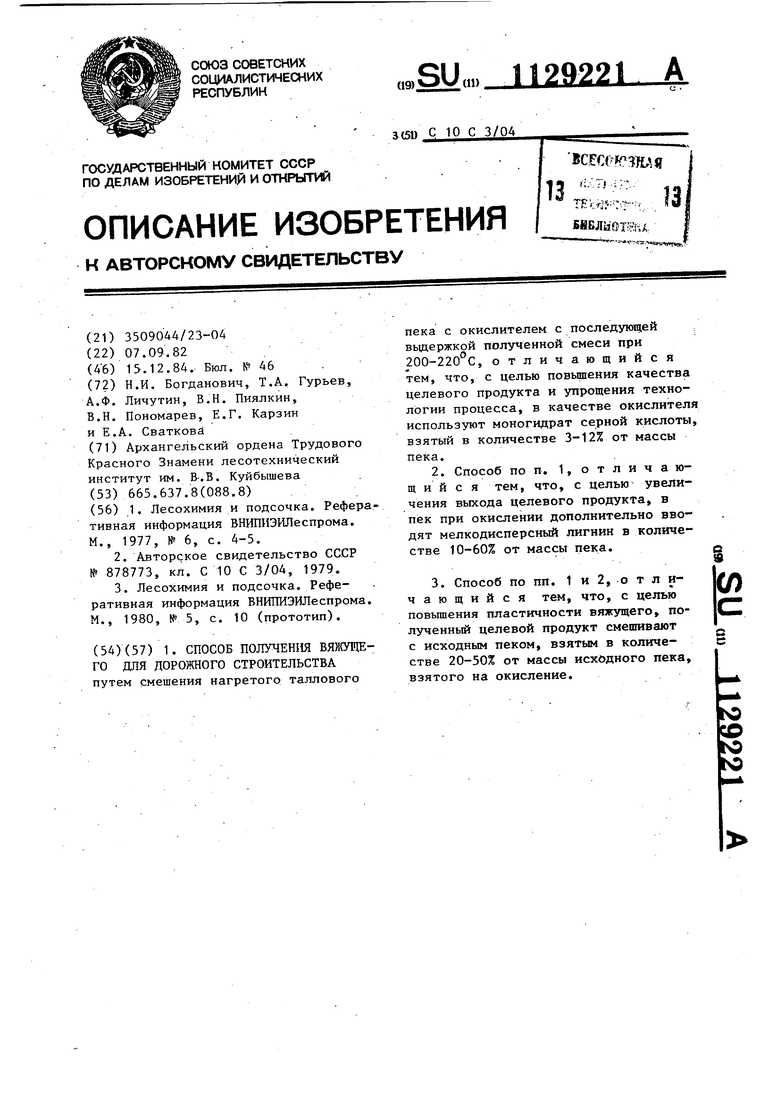

1. СПОСОБ ПОЛУЧЕНИЯ ВЯЙОТЦЕГО ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА путем смешения нагретого таллового пека с окислителем с последующей ; вьщержкой полученной смеси при 200-220°С, отличающийся тем, что, с целью повьшения качества целевого продукта и упрощения технологии процесса, в качестве окислителя используют моногидрат серной кислоты, взятый в количестве 3-12% от массы пека. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что, с целью увеличения выхода целевого продукта, в пек при окислении дополнительно вводят мелкодисперсный лигнин в количестве 10-60% от массы пека. 3.Способ по пп. 1 и 2,о тли чающийся тем, что, с целью повьшения пластичности вяжущего, полученный целевой продукт смешивают с исходным пеком, взятым в количестве 20-50% от массы исходного пека, взятого на окисление.

Глубина проникания иглы при 25°С0,1 м

Температура размягчения пр кольцу и шару, С, не ниже

Растяжимость, см при , не менее

201-300

ГОСТ 11501-73

35

ГОСТ 11506-73

ГОСТ 11505-75

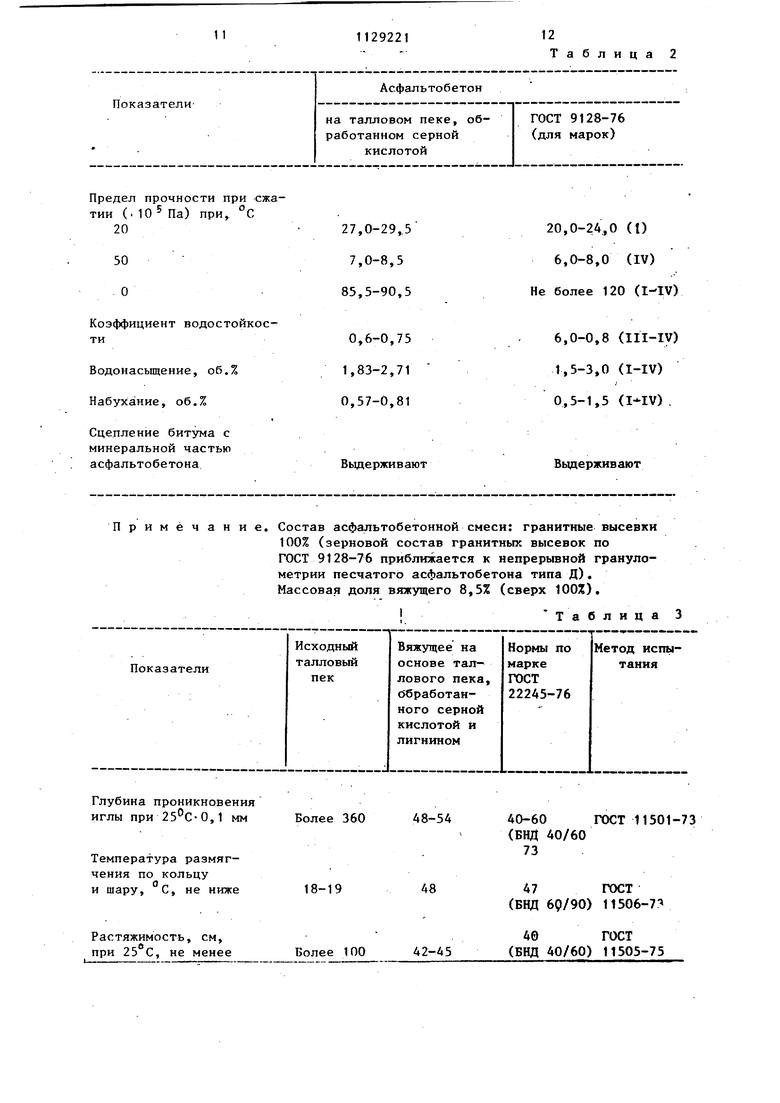

сжа27,0-29,5 85,5-90,5

ос1,83-2,71 0,57-0,81

Вьщерживают Примечание,

Глубина проникновения иглы при 2 ,1 мм

Более 360

Температура размягчения по кольцу

18-19 и шару. С, не ниже

Растяжимость, см, при 25с, не менее

Более 100

Таблица 2

20,0-24,0 (t)

6,0-8,0 (IV)

7,0-8,5 Не более 120 (I-1V)

6,0-0.8 (Ill-iy)

0,6-0,75 1,5-3.0 (I-IV)

1

0,5-1.5 () , Выдерживают

40-60 ГОСТ 11501-73 (БНД 40/60 73

47 ГОСТ (БНД 69/90) 11506-7:

40 ГОСТ (БНД 40/60) 11505-75 Состав асфальтобетонной смеси: гранитные высевки 100% (зерновой состав гранитных высевок по ГОСТ 9128-76 приближается к непрерывной гранулометрии песчатого асфальтобетона типа Д). Массовая доля вяжущего 8.5% (сверх 100%), ТаблицаЗ

Сцепление битума с минеральной частью

Вьщерживает асфальтобетона Примечание.

Таблица 4

Выдерживает (I-IV) Состав асфальтобетонной смеси: гранитные высевки 100% (зерновой состав гранитных высевок по ГОСТ 9128-76 приближается к непрерывной гранулометрии песчаного асфальтобетона типа Д) . .Массовая доля вяжущего 9,5% (сверх 100%). Таблица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лесохимия и подсочка | |||

| Реферативная информация ВНИПИЭИЛеспрома | |||

| М., 1977, № 6, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Реферативная информация БНИПИЭИЛеспрома | |||

| М., 1980, № 5, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-12-15—Публикация

1982-09-07—Подача