to

со

IN

4

()

Изобретение относится к черной металлургии, в частности к способам термической обработки лис.товой стали.

Известен способ изготовления высокопрочных листов путем контролируемой прокатки стали без применения термической обработки Cl J. Контролируемая прокатка представляет собой высокотемпературную обработку низколегированной стали, заключающуюся в том, что деформационный режим и условия охлаждения обеспечивают no-i лучение рекристаллизованного аусте ; нитного зерна наименьшей величины. Обычно на заключительной стадии прокатки требуется применение достаточно интенсивных обжатий и обеспечение низкой температуры конца прокатки 850-б50с.

Недостатками известного способа изготовления высокопрочных листов являются снижение производительности существующих станов горячей прокатки при реализации контролируемой прокатки и необходимость создания специализированных прокатных станов, позволяющих выдерживать большие усилия при деформации металла с пониженной температурой.

Наиболее близким к предлагаемому по технической сущности и достигаеому результату является способ терической обработки листовой стали, включающий нагрев, охлаждение от температуры аустенизации со скоростью от 0,8 до 75°С до 550-650°С, причем скорость охлаждения листов устанавливается по показателю, характеризующему технологический параметр метсшла, которым является химический состав стали. Изменение условий охлаждения листов при их нормализации в зависисмости от хиического состава стали повышает и стабилизирует уровень механических свойств металла различных плавок L23.

Однако известный способ в недостаточной степени повышает стабильность и уровень прочностных свойств стали.

Цель изобретения - повышение стабильности и уровня прочностных войств.

Поставленная цель достигается тем, что согласно способу термической обработки стальных листов после рокатки, включающему нагрев и охаждение с регулируемой скоростью в ределах 0, (с до 550-650С, скорость охлаждения регулируют пряморорционально температуре конца проатки, причем при изменении температуры конца прокатки на каждом скорость охлаждения изменяют на 2-5°С/с.

Прочностные свойства горячекатаой стали повышаются со снижением

температуры конца прокатки и смотки. Однако в реальных промышленных условиях нет возможности обеспечивать оптимальный температурный режим постоянным. Это вызвано различными причинами. В частности, неравномерным нагревом слябов перед прокаткой, изменением темпа прокатки, изменением деформационно-скоростного режима прокатки и т.д.

В промышленных условиях допускается изменение температуры конца прокатки полос одной толщины в диапазоне до 90°С, а температурный режим смотки полос определяется лишь условиями охлаждения их на отводящем рольганге (смотка Q душированием или без душирования). Изменение температурных условий прокатки и охлаждения полос в области у-о/превращений приводит к изменению соотношения структурных составляющих(феррита и перлита) и различной дисперсности перлита и в результате можно получить различные механические свойства стали. В результате повышения в допустимом, согласно технологической инструкции, диапазоне температур конца прокатки и смотки полос одной марки стали приводит к снижению прочностных характерно- тик металла. Изменения механических свойств и структуры после нормализации аналогичны изменениям свойств и структуры горячекатаного металла, т.е. проявляется эффект.наследст-. 5 венности,, выражающийся в . зависимости свойств нормализованного металла от условий горячей прокатки. Поэтому соблюдение постоянной скорости охлаждения .(на воздухе) при нормализации различных партий листов одной марки стали, прокатанных по различным температурным режимам, не обеспечивает стабильно высокий уровень прочностных свойств.

Известно, что прочностные свойства листов из низколегированной стали в значительной мере определяются условиями охлаждения листов. Причем определяющее влияние на структуру и механические свойства оказывают скорость превращения аустенита в феррито-перлитной области.

Согласно термокинетическим диаграммам превращения переохлажденного аустенита большинства низколегированных сталей, перлитное превращение в основном заканчивается в диапазоне температур 550-650 С.

Рекомендуемый интервал скоростей охлаждения 0,5-25°С/с соответствует реальному указанному диапазону скоростей охлаждения, обеспечивающему стабильное протекание ферритно-перлитного превращения, большинства низколегированных сталей.

Реальный диапаз.он изменения скот ростей охлаждения устанавливается согласно термокинетическим диаграммам превращения переохлажденного аустенита, конкретно для каждой марки низколегированной стали. Причем скорость охлаждения листов за нормализационной печью устанавливают для каждой партии металла пропорционально температуре окончания прокатки и смотки. Чем выше температура окончания прокатки и смотки полос, тем крупнее зерно горячекатаной стали и ниже ее прочностные свойства. Установив пропорционально температуре конца прокатки и смотки более высокую (в определенном для данной марки стали диапазоне) скорость охлаждения металла, при нормализации в значительной мере компесируют отрицательное влияние на прочность стали температурного режима прокатки. Измельчается зерно и повышаются прочностные свойства стали.

Экспериментально установлено, чт в диапазоне О,5-25°С/с минимально возможное изменение скорости охлаждения составляет 2°С/с на каждые 10°С изменения температуры конца прокатки, а максимально возможное .

Метод изменения скорости охлаждения при нормализации зависит от конкретных условий и возможности оборудования. Наиболее лагкр осуществимым способом является охлаждение с различной интенсивностью ли.стов за нормализационной печью вентиляторами или воздушной смесью.

Способ осуществляют следующим образом.

Лиеты из стали марки 15ГЮТ, имеющие следующий химический состав,%:

С 0,12; МП 1,15; Si 0,30; Ti 0,08; S 0,019; Р 0,030; Al 0,06 прокатаны с различными температурами окончания прокатки. Термообработку осуществляют по предложенному способу и способу-прототипу .

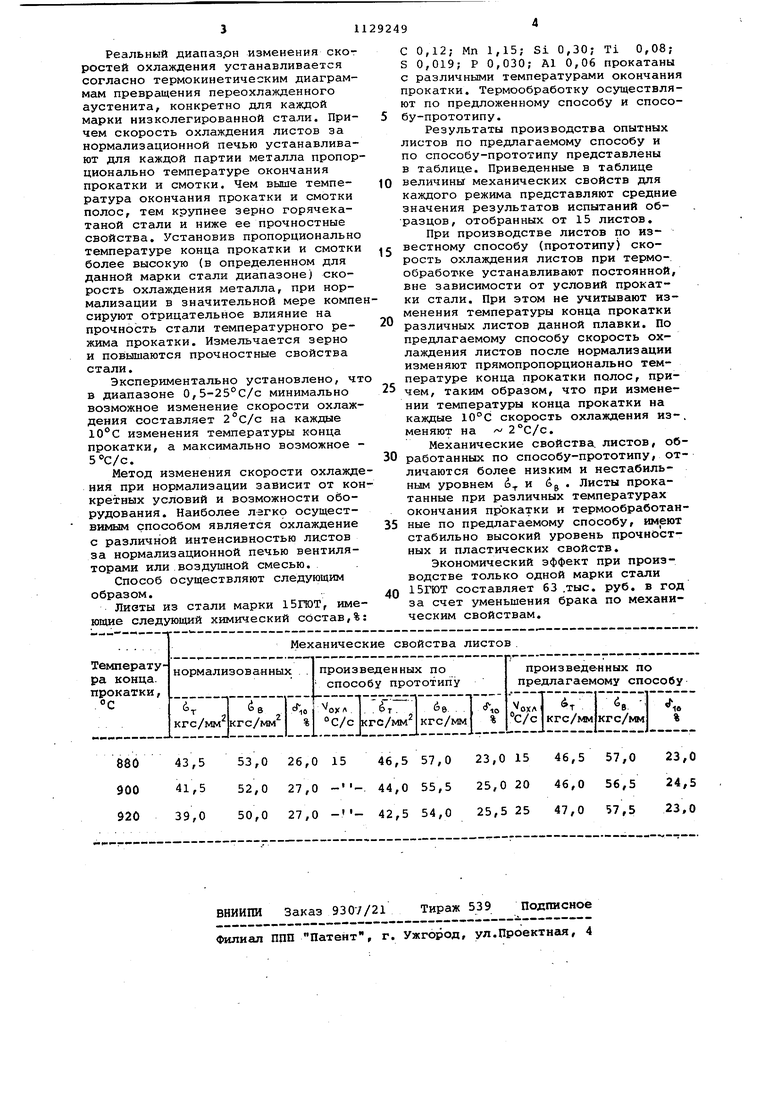

Результаты производства опытных листов по предлагаемому способу и по способу-прототипу представлены в таблице. Приведенные в таблице величины механических свойств для каждого режима представляют средние значения результатов испытаний образцов, отобранных от 15 листов.

При производстве листов по изс вестному способу (прототипу) скорость охлаждения листов при термо-. обработке устанавливают постоянной, вне зависимости от условий прокатки стали. При этом не учитывают изменения температуры конца прокатки различных листов данной плавки. По предлагаемому способу скорость охлаждения листов после нормализации изменяют прямопропорционально температуре конца прокатки полос, при5 чем, таким образом, что при изменении температуры конца прокатки на каждые 10°С скорость охлаждения из-. меняют на 2°С/с.

Механические свойства, листов, об0 работанных по способу-прототипу, отличаются более низким и нестабильным уровнем (э и 6g . Листы прокатанные при различных температурах окончания прокатки и термообработан5 ные по предлагаемому способу, имеют стабильно высокий уровень прочностных и пластических свойств.

Экономический зффект при производстве только одной марки стали 15ГЮТ составляет 63 .тыс. руб. в год за счет уменьшения брака по механическим свойствам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листов из высокопрочных низколегированных сталей | 1982 |

|

SU1093715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ МАЛОУГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2038390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1994 |

|

RU2092582C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2679675C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2005 |

|

RU2292404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ТОЛЩИНОЙ 4-10 ММ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2021 |

|

RU2778533C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЛИСТОВ после прокатки, включающий нагрев и охлаждение с регулируемой скоростью в пределах 0,5-25С/с до 550-650°С, о Т л и ч ающий ся тем, что, с целью повышения стабильности и уровня прочностных свойств, скорость охлс1ждения регулируют прямопропорционально температуре конца прокатки, причем при изменении температуры конца прокатки на каждые 10°С скорость охлаждения изменяют на . (Л CZ

88043,5 53,0 26,0 15 46,5 57,0 90041,552,0 27,0 44,0 55,5 92039,050,0 27,0 42,5 54,0 23,0 15 46,5 57,0 23,0 25,020 46,0 56,5 24,5 25,525 47,0 57,5 23,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Контролируемая прокатка | |||

| М., Металлургия, 1979, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Днепропетровск, 02.1972, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-12-15—Публикация

1982-04-26—Подача