Изобретение относится к области металлургии, а именно к производству и термической обработке листовой стали, и может быть использовано при изготовлении горячекатаных листов из малоуглеродистой и малоуглеродистой низколегированной стали, предназначенных для холодного деформирования различными способами: выдавливанием, глубокой вытяжкой и т.д.

Известен способ производства листовой стали для глубокой вытяжки, включающий горячую прокатку, ускоренное охлаждение, смотку полосы в рулон, размотку рулона, порезку его на листы и нормализацию, которую проводят в два этапа: сначала при температуре Ас3+(30-50)°С, затем в интервале между критическими точками АС1 и Ас3. В результате получают металл со структурой, благоприятной для последующего холодного деформирования с глубокой вытяжкой при одновременном повышении производительности процесса термической обработки и снижении энергозатрат (патент РФ №2133284, МПК C21D 8/04, опубл. 20.07.1999 г.).

В рассмотренном способе горячей прокатки стальной полосы деформация заготовки происходит с удлинением в одном направлении - вдоль полосы, вследствие чего в малоуглеродистой и малоуглеродистой низколегированной стали формируется строчечное распределение неметаллических включений и, как правило, строчечная феррито-перлитная структура, что приводит к значительному снижению пластичности стального листа в направлении поперек прокатки.

Известен способ производства листов из низколегированной стали, включающий нагрев слябов под прокатку до 1200-1300°С, многопроходную горячую прокатку, при том, что обжатие в последнем проходе устанавливают не менее 15% при температуре конца прокатки не выше 950°С, последующий нагрев, закалку и отпуск.

Способ обеспечивает наиболее полное упрочнение стали за счет измельчения микроструктуры и двухстадийного выпадения из твердого раствора мелкодисперсных карбонитридов, создание дислокационной ячеистой структуры (патент РФ №2191833, МПК C21D 8/02, опубл. 27.10.2002 г.).

Прокатка по этому способу ведется без изменения направления прокатки относительно продольного направления сляба и поэтому не обеспечивает достижения изотропности механических свойств листа.

Наиболее близким аналогом первого и второго вариантов изобретения является способ производства листового проката из малоуглеродистой или малоуглеродистой низколегированной стали, включающий изготовление сляба или ковкой, или горячей прокаткой, или литьем, горячую прокатку при 1250-1100°С попеременно во взаимно перпендикулярных направлениях, охлаждение, закалку и высокий отпуск, при том, что после первой прокатки сляба проводят охлаждение раската до температуры окружающей среды или до 500-600°С, после чего раскат нагревают до температуры горячей прокатки и проводят деформацию в направлении, перпендикулярном направлению первой прокатки, при этом степени горячей деформации как в продольном, так и в поперечном направлениях составляют 30-85% и связаны зависимостью 0,5≤γ≤1,5, где γ - отношение степени деформации в продольном направлении к степени деформации в поперечном направлении. Горячую прокатку ведут сначала в продольном, а затем в поперечном направлении либо сначала в поперечном, а затем в продольном направлении.

Способ направлен на получение горячекатаных листов из малоуглеродистой или малоуглеродистой низколегированной стали с минимальной анизотропностью механических свойств и высокой пластичностью (патент РФ №2235138, МПК С21D 9/48, опубл. 27.08.2004 г. - прототип).

Однако при изготовлении горячекатаного листа по способу, описанному в указанном изобретении при степени горячей деформации исходной заготовки в диапазоне 30-50% с окончанием прокатки при 920-980°С, рекристаллизация в малоуглеродистой, а также в малоуглеродистой низколегированной стали сопровождается недостаточным измельчением зерна и неполностью устраняет строчечную феррито-перлитную структуру. Вследствие указанных структурных особенностей горячекатаный лист характеризуется значительной анизотропией пластичности (табл.1, прототипы).

Изобретение направлено на решение задачи, состоящей в получении изотропной мелкозернистой феррито-перлитной структуры в горячекатаном листе, характеризуемой отсутствием строчечности феррито-перлитной структуры, одинаковыми размерами и равномерным распределением структурных составляющих и неметаллических включений в продольном и поперечном направлениях.

Технический результат от использования изобретения состоит в достижении изотропных механических свойств, в частности пластичности, в том числе близком друг к другу относительном удлинении образцов, вырезанных вдоль и поперек листа; при этом абсолютные значения относительного удлинения в обоих направлениях (вдоль и поперек листа) не уступают по величине относительному удлинению продольных образцов горячекатаного листа, изготовленного известными способами прокатки.

Устранение строчечности в распределении структурных составляющих и неметаллических включений в сочетании с формированием зерна феррито-перлитной структуры преимущественно 7 балла приводит к повышению штампуемости листа при глубокой вытяжке.

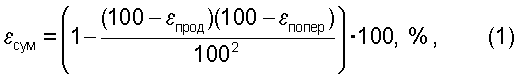

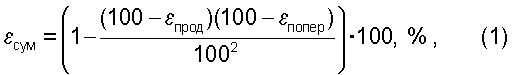

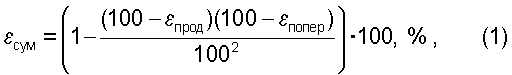

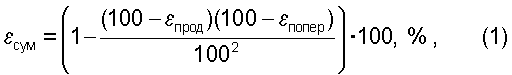

Указанный технический результат достигается тем, что в способе производства листового проката из малоуглеродистой или малоуглеродистой низколегированной стали, включающем изготовление сляба, двукратную его прокатку после нагрева до 980-1250°С попеременно во взаимно перпендикулярных направлениях с регламентированной степенью деформации и с промежуточным охлаждением раската после первой прокатки до температуры окружающей среды, окончательное охлаждение и термическую обработку, согласно изобретению степень деформации вдоль и поперек оси сляба составляет 50-95%, суммарная степень продольной и поперечной деформации лежит при этом в пределах 85-98% и определена зависимостью

где εпрод - степень деформации в продольном направлении относительно оси сляба,

εпопер - степень деформации в поперечном направлении относительно оси сляба, а температура конца второй прокатки составляет 750-900°С.

Как вариант, указанный технический результат достигается тем, что в способе производства листового проката из малоуглеродистой или малоуглеродистой низколегированной стали, включающем изготовление сляба, двукратную его прокатку после нагрева до 980-1250°С попеременно во взаимно перпендикулярных направлениях с регламентированной степенью деформации и с промежуточным охлаждением раската после первой прокатки до температуры 500-600°С, окончательное охлаждение и термическую обработку, согласно изобретению степень деформации вдоль и поперек оси сляба составляет 50-95%, суммарная степень продольной и поперечной деформации лежит при этом в пределах 85-98% и определена зависимостью

где εпрод - степень деформации в продольном направлении относительно оси сляба,

εпопер - степень деформации в поперечном направлении относительно оси сляба, а температура конца второй прокатки составляет 750-900°С.

Как в первом, так и во втором варианте способа сляб изготавливают или ковкой, или прокаткой, или литьем в изложницу, или непрерывным литьем. Прокатку ведут сначала в продольном, затем в поперечном направлении или сначала в поперечном, затем в продольном направлении. Термическую обработку проводят путем закалки с высоким отпуском, или путем нормализации, или путем нормализации с высоким отпуском, или путем отжига или высокого отпуска.

По предлагаемому способу прокатки и его варианту нагрев заготовки (сляба) перед первой и перед второй прокатками осуществляется до 980-1250°С, то есть до значений температуры, при которых прокатка малоуглеродистых и малоуглеродистых низколегированных сталей не вызывает затруднений, при этом температура окончания первой прокатки не регламентирована, поскольку последующий нагрев до 980-1250°С перед второй прокаткой таких сталей сопровождается рекристаллизацией и фазовым превращением (феррит + перлит) - аустенит, что нивелирует структурные различия в металле после окончания первой прокатки при различных температурах. При второй прокатке температура конца прокатки в указанном интервале (750-900°С) определяет параметры формирующейся при прокатке структуры - размеры (балл) зерна аустенита и, как следствие, - способствует получению мелкозернистой феррито-перлитной структуры как после горячей прокатки, так и после окончательной термической обработки.

Промежуточное охлаждение раската после первой прокатки до 500-600°С по второму варианту изобретения сопровождается завершением процессов рекристаллизации аустенита и перлитного превращения перед нагревом под вторую прокатку. Вследствие этого при нагреве под вторую прокатку происходит трансформация феррито-перлитной структуры в аустенит, сопровождающаяся выравниванием исходной структуры перед началом второй прокатки, что благоприятно действует на технический результат - получение однородной изотропной структуры в готовом листе.

Пример 1. Непрерывно-литой сляб сечением 150×400 мм из стали марки 20 нагрели до 1250°С и прокатали в продольном направлении со степенью деформации εпрод=70%. Температура конца прокатки, Ткп, составила 1020°С. Полученный раскат разрезали на заготовки размерами 45×400×800 мм и охладили в стопе до комнатной температуры. Заготовки после абразивной зачистки нагрели в карусельной печи до 1100°С и прокатали в поперечном направлении на листы толщиной 6,5 мм со степенью деформации, εпопер, 84%. Температура конца второй (поперечной) прокатки 880°С. Суммарная степень деформации, εсум, составила 95%. Горячекатаные листы охладили на воздухе до комнатной температуры и затем провели отжиг в колпаковой муфельной печи с выдержкой при 700°С в течение 6 часов. Характеристики структуры и механические свойства листов приведены в таблице.

Пример 2. Кованый сляб сечением 140×400 мм из стали марки 20 нагрели до 1180°С и прокатали в продольном направлении со степенью деформации, εпрод, 78%. Температура конца прокатки составила 960°С. Полученный раскат (полоса толщиной 31 мм) разрезали на заготовки (сутунки) длиной 800 мм и шириной 400 мм, сложили в стопу и охладили на воздухе до 500°С. Сутунки горячим садом загрузили в карусельную печь с раскладкой в один слой и нагрели до 1050°С. После этого сутунки прокатали в поперечном направлении (перпендикулярно к оси исходного сляба) на листы толщиной 4,5 мм со степенью деформации при второй прокатке, εпопер, 85,5%. Температура листов в конце прокатки составила 820°С. Суммарная степень продольной и поперечной деформации, εсум, составила 96,8%. Листы охладили на воздухе до комнатной температуры и затем подвергли отжигу в колпаковой муфельной печи с выдержкой при 700°С в течение 6 часов. Характеристики структуры и механические свойства готовых листов приведены в таблице.

Пример 3. Горячекатаный сляб из стали марки 20 толщиной 65 мм нагрели до 1200°С и прокатали в поперечном направлении на заготовку толщиной 32,5 мм с окончанием первой прокатки при 1000°С. Степень деформации, εпопер, при этом равнялась 50%. После охлаждения заготовки до комнатной температуры ее нагрели до 1050°С и подвергли прокатке в направлении вдоль оси исходного сляба на лист толщиной 10 мм со степенью продольной деформации, εпрод, 69%. Температура конца второй прокатки при этом равнялась 780°С. Суммарная степень поперечной и продольной прокатки, εсум, составила 85%. Готовый лист отожгли при 680°С в течение 4 часов. Характеристики структуры и механические свойства листа приведены в таблице.

Пример 4. Кованый сляб из стали марки 15ЮА сечением 70×350 мм нагрели до 1160°С и прокатали в продольном направлении со степенью деформации, εпрод, 60% на заготовку толщиной 28 мм; температура конца первой прокатки составила при этом 900°С. Полученную заготовку охладили в стопе до комнатной температуры. После абразивной зачистки заготовки нагрели до 1100°С и прокатали в направлении поперек оси исходного сляба со степенью деформации, εпопер, 64% на готовый лист толщиной 12 мм. Температура окончания второй прокатки составила 860°С. Суммарная степень деформации продольной и поперечной прокатки, εсум, равна при этом 86%. Готовые листы подвергли нормализации с охлаждением на воздухе после нагрева до 970°С, а затем провели высокий отпуск при 680°С с выдержкой в течение 8 часов. Характеристики структуры и механические свойства листов приведены в таблице.

Сравнение механических свойств листов - временного сопротивления и относительного удлинения, - изготовленных по предложенному способу посредством двукратной прокатки с изменением направления прокатки при второй прокатке на 90° в случае суммарной деформации, не выходящей за пределы 85-98%, и вместе с тем при окончании прокатки в интервале 750-900°С и листов, изготовленных с меньшей суммарной деформацией от продольной и поперечной прокатки (78% для листов из стали 20 и 67,5% - стали 15ЮА), в случае окончания второй прокатки при 970 и 940°С показывает, что рекомендованные в изобретении режимы прокатки обеспечивают получение равномерной феррито-перлитной структуры 6-7 балла, при этом коэффициент анизотропии пластичности полученных листов отличается от 1 не более чем на 5%, а по режимам прототипа на 20 и 16%, при более крупном размере зерна 5-6 балла.

εпопер - 64

εсум - 86

εпопер - 50

εсум - 67,5

в знаменателе - в направлении поперек оси исходного сляба

2) - Ка=(δ5)прод/(δ5)попер

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2235138C1 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ НИЗКОЛЕГИРОВАННЫХ ЛИСТОВ | 2010 |

|

RU2457912C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ МАЛОУГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2038390C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2613262C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОЛСТЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ АТОМНОГО И ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2015 |

|

RU2606357C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

Изобретение относится к области металлургии, а именно к производству листовой стали, используемой при изготовлении горячекатаных листов, предназначенных для холодного деформирования. Для обеспечения изотропных механических свойств и повышения штампуемости листа при глубокой вытяжке получают сляб из стали марки 20 или 15ЮА ковкой или прокаткой, или литьем в изложницу, или непрерывным литьем, осуществляют двукратную его прокатку после нагрева до 980-1250°С попеременно во взаимно перпендикулярных направлениях с регламентированной степенью деформации и с промежуточным охлаждением проката после первой прокатки, окончательное охлаждение и термическую обработку, при этом степень деформации вдоль и поперек оси сляба составляет 50-95%, суммарная степень продольной и поперечной деформации лежит при этом в пределах 85-98% и определена зависимостью εсум={1-[(100-εпрод)(100-εпопер)]/1002}·100%, где εпрод - степень деформации в продольном направлении относительно оси сляба, εпопер - степень деформации в поперечном направлении относительно оси сляба, а температура конца второй прокатки составляет 750-900°С, причем по первому варианту способа промежуточное охлаждение проката после первой прокатки ведут до температуры окружающей среды, а по второму варианту способа промежуточное охлаждение проката после первой прокатки ведут до температуры 500-600°С. 2 н. и 8 з.п. ф-лы, 1 табл.

где εпрод - степень деформации в продольном направлении относительно оси сляба,

εпопер - степень деформации в поперечном направлении относительно оси сляба,

а температура конца второй прокатки составляет 750-900°С.

где εпрод - степень деформации в продольном направлении относительно оси сляба,

εпопер - степень деформации в поперечном направлении относительно оси сляба,

а температура конца второй прокатки составляет 750-900°С.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2235138C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062793C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2005 |

|

RU2270872C1 |

Авторы

Даты

2009-01-10—Публикация

2006-12-19—Подача