;о

00

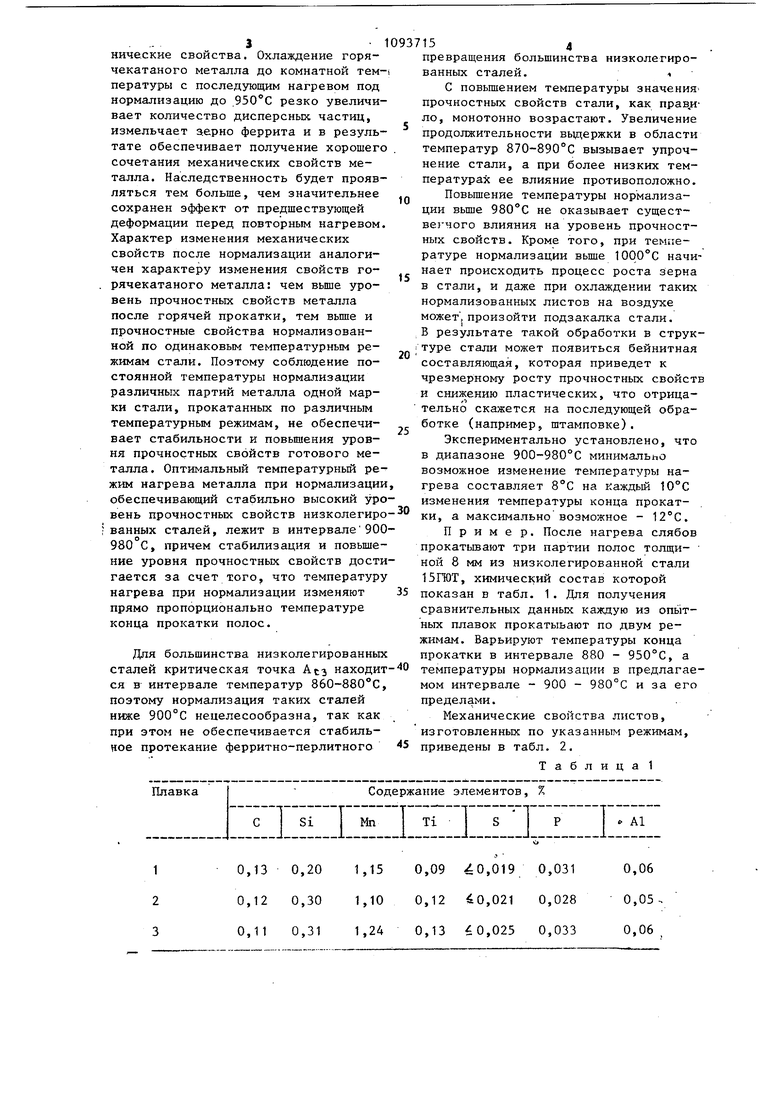

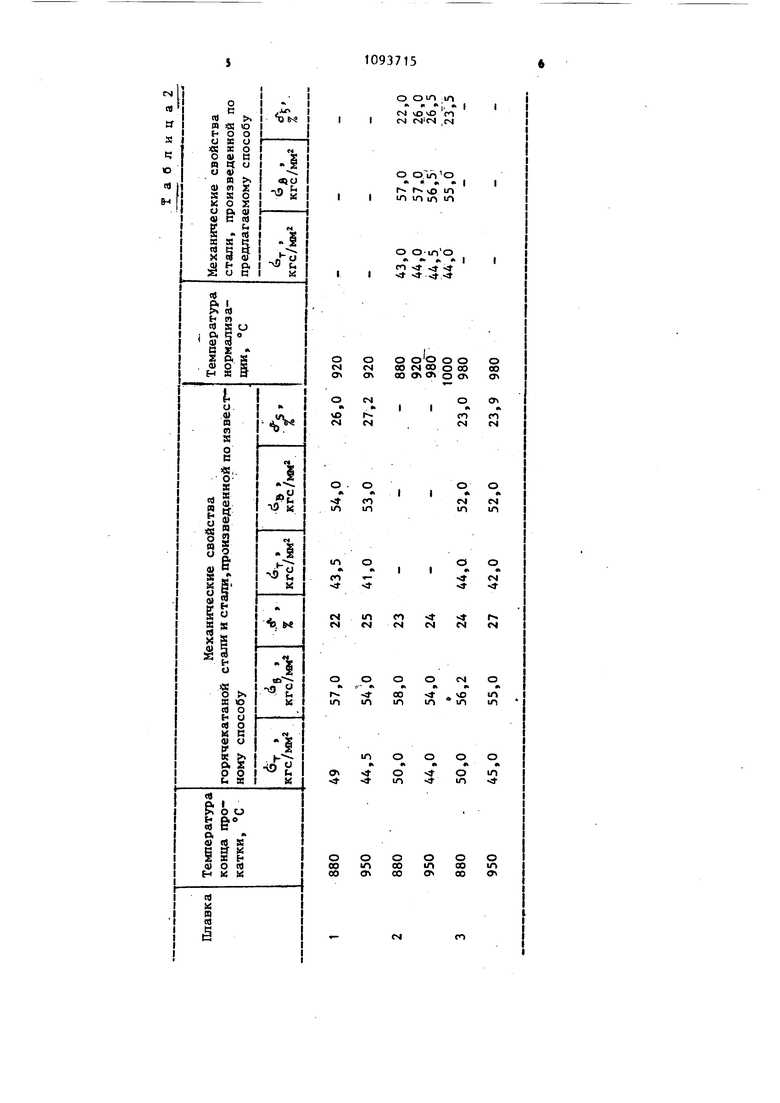

| Изобретение относится к черной металлургии, Р частное ги к изготовлению листовой стали на широкополосных станах горячей прокатки. Известен способ изготовления листов из высокопрочных низколегированных сталей, включающий операции нагрева металла под прокатку до температуры более 1200°С, горячую прокатку с общим обжатием более 25% в чистовых проходах и нормализацию, причем чистовые проходы при горячей про катке начинают при 1080-1110°С, ведут, с разовыми обжатиями 18-25% и заканчивают при 1000-1050°С с суммар ным обжатием в чистовых проходах 65-80%. После горячей прокатки листы охлаждают и подвергают нормализации с температуры 930-60°С 1j. Недостатком этого способа является то, что при его реализации механи ческие свойства стали определяются только температурно-деформационными условиями горячей прокатки и не обес печивается стабильность прочностных свойств. Этот способ не учитывает . влияние различных режимов нагрева при нормализации на комплекс свойств стали в готовом состоянии. Наиболее близким по технической сущности И достигаемому результату является способ, включающий нагрев слябов, горячую прокатку, охлаждение и нормализацию. Горячую прокатку осуществляют с обжатием в чистовых проходах более 25% и производят ее при температуре выше точки А . При этом получают структуру аустенита. Охлаждение листов (полос) производят со скоростью, устраняющей образование бейнита или мартенситной состав ляющей и способствующей получению мелкозернистой феррито-перлитной структуры. При нормализации производится нагрев металла до 925°С С2 ,-. Недостаток известного способа состоит в том, что он не обеспечивает стабилизацию и повьшение уровня прочностных свойств . Целью изобретения является стабилизация и повышение уровня прочностных свойств. Поставленная цель достигается тем что по способу изготовления листов из высокопрочных низколегированных сталей, включающему нагрев слябов, горячую прокатку, охлаждение и норма лизацию, температуру нагрева при нор мализации выбирают в диапазоне 900115 980 С прямо пропорционально температуре конца прокатки, причем при изменении температуры конца прокатки на каждые 10°С температуру нагрева изменяют на 8-12°С. Сущность предлагаемого способа изготовления листов из высокопрочных низколегированных сталей заключается в следующем. По общепринятой технологии на стане горячей прокатки прокатьшают полосы толщиной 2-12 мм из низколегированной стали с соблюдением строго регламентированного температурного режима прокатки для получения необходимого качества полосового металла. Температура конца прокатки вьзше А у Для углеродистых сталей температура конца прокатки 8АО-920° С; для низкое, легированных сталей при толщине полосы 5-8 мм температура конца прокатки 880-950°С. Температурный режим прокатки должен обеспечить наиболее высокий уровень.прочностных свойств горячекатакного металла данного химсостава . Скорость прокатки полос из любой марки стали ограничивается допустимой скоростью охлаждения, которая должна быть меньше нижней критической скорости, устанавливаемой из термокинетических диаграмм распада аустенита. Для получения равномерных свойств по длине полосы ее охлахэдение на отводящем рольганге на непрерывных .широкополосных станах должно обеспечивать завершение перлитного превращения до смотки в рулон. Начало перлитного превращения для малоуглеродистых сталей составляет около 700- 720°С, а для низколегированных 640660° С. Прочностные свойства горячекатаной стали повьш1аются при снижении температуры конца прокатки и смотки. Изменение температурных условий прокатки и охлаждения полос в области превращений приводит к изменению соотношения феррита и перлита. В результате можно получить различные механические свойства стали., Механические свойства листов (полос) цосле нормализации находятся в определенной зависимости от уровня горячеката-ного металла. В нормализованной стали в з-ависимости от условий горячей прокатки, можно получать существенно отличающиеся структурные состояния и механические свойства. Охлаждение горячекатаного металла до комнатной температуры с последующим нагревом под нормализацию до 950°С резко увеличивает количество дисперсных частиц, измельчает зерно феррита и в результате обеспечивает получение хорошего сочетания механических свойств металла. Наследственность будет проявляться тем больше, чем значительнее сохранен эффект от предшествующей деформации перед повторным нагревом. Характер изменения механических свойств после нормализации аналогичен характеру изменения свойств горячекатаного металла: чем вьше уровень прочностных свойств металла после горячей прокатки, тем вьше и прочностные свойства нормализованной по одинаковым температурным режимам стали. Поэтому соблюдение постоянной температуры нормализации различных партий металла одной марки стали, прокатанных по различным температурным режимам, не обеспечивает стабильности и повышения уровня прочностных свойств готового металла. Оптимальный температурньш режим нагрева металла при нормализации обеспечивающий стабильно высокий уро вень прочностных свойств низколегиро ванных сталей, лежит в интервале900 980°С, причем стабилизация и повышение уровня прочностных свойств дости гается за счет того, что температуру нагрева при нормализации изменяют прямо пропорционально температуре конца прокатки полос. Для большинства низколегированных сталей критическая точка At3 находит-O ся в интервале температур 860-880С, поэтому нормализация таких сталей ниже 900°С нецелесообразна, так как при этом не обеспечивается стабильное протекание ферритно-перлитного превращения большинства низколегированных сталей.1 С повьш1ением температуры значения прочностных свойств стали, как прав.И ло, монотонно возрастают. Увеличение продолжительности выдержки в области температур 870-890°С вызывает упрочнение стали, а при более низких температурах ее влияние противоположно. Повьшгение температуры нормализации выше 980С не оказывает существегчого влияния на уровень прочностных свойств. Кроме того, при температуре нормализации вьш1е 1000°С начинает происходить процесс роста зерна в стали, и даже при охлаждении таких нормализованных листов на воздухе может, произойти подзакалка стали. В результате такой обработки в структуре стали может появиться бейнитная составляющая, которая приведет к чрезмерному росту прочностных свойств и снижению пластических, что отрицательно скажется на последующей обработке (например штамповке). Экспериментально установлено, что в диапазоне 900-980°С минималььо возможное изменение температуры нагрева составляет 8°С на Каждый 10°С изменения температуры конца прокатки, а максимально возможное - 12°С. Приме р. После нагрева слябов прокатьшают три партии полос толщиной 8 мм из низколегированной стали 15ГЮТ, химический состав которой показан в табл. 1. Для получения сравнительных данных каждую из опытных плавок прокатывают по двум режимам. Варьируют температуры конца прокатки в интервале 880 - 950°С, а температуры нормализации в предлагаемом интервале - 900 - 980°С и за его пределами. Механические свойства листов, изготовленных по указанным режимам, приведены в табл. 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки стальных листов | 1982 |

|

SU1129249A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1994 |

|

RU2092582C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2013 |

|

RU2549807C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2591922C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ В РУЛОНАХ | 2010 |

|

RU2436848C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633684C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ, включакнций нагрев слябов, горячую прокатку, охлаждение и нормализацию, отличающийся тем, что, с целью стабилизации и повьшения уровня .прочностных свойств, температуру нагрева при нормализации выбирают в диапазоне 900-980 С прямо пропорционально температуре конца прокатки, причем при изменении температуры конца прокатки на каждые ЮС температуру нагрева изменяют на 8-12С.

0,13 0,20 1,15 0,09 /0,019 0,031 0,12 0,30 1,10 0,12 :0,021 0,11 0,311,24 0,13 0,025

0,06 0,0280,050,0330,06,

710

Полученные результаты свидетельствуют о том, что изменение температурных режимов нормализации металла оказывает влияние на уровень прочностных свойств стали. Так, прочностные свойства листов з стали первой плавки, нормализованной по известному способу при постоянной температуре 920°С, повьшаются в среднем на 23 кгс/мм, однако наблюдается эффект наследственности от предьщущей обработки. Листы, прокатанные при температуре конца прокатки 880°С, имеют общий уровень прочностных свойств вьше (на 2-3 кгс/мм), чем листы при температуре конца прокатки 950°С. . Нормализация стали при постоянной температуре сохраняет эту закономерность. То же относится к листам, нормализованным при постоянной температуре 980°С. Однако различие механических, свойств, обусловленных различной температурой конца прокатки, здесь выражено менее ярко (дё, дбц хО,5 - 1,0 кгс/мм). Общий уровень прочностных свойств здесь несколько

58

вьше (на 1,0-1,5 кгс/мм , чем у листов первой плавки.

По предлагаемому способу темперауру нормализации листов второй плавки устанавливают прямо пропорционально температуре конца прокатки полос. становлено, что при производстве истов по предлагаемому способу обеспечивается стабильность механических свойств. Уровень прочностных свойств листов повышается ( кгс/мм) при сохранении достаточно хорошей пластичности (.22%).

Технико-экономическая эффективность изобретения состоит в том, что, осуществляя при нормализации нагрев листов (полос) до 900-980°С прямо, пропорционально температуре конца прокатки полос, обеспечивают стабильно высокий уровень прочностных свойств металла из низколегированных сталёй,

Применение предлагаемого способа позволит снизить брак по механическим свойствам из стали 15ГЮТ на 5%. При этом экономический эффект ориентировочно составит 63 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления листов из высокопрочных низколегированных сталей, содержащих азот и алюминий | 1977 |

|

SU734301A1 |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3704180, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1984-05-23—Публикация

1982-09-17—Подача