Изобретение относится к черной металлургии, в частности к охлаждению при изготовлении толстолистовой стали на станах горячей прокатки.

Известен способ производства толстых листов, включающий горячую прокатку, ускоренное прерванное охлаждение до температуры 750-770oC и нормализацию металла [1] При этом за счет эффекта наследственности структуры, сформировавшейся после ускоренного охлаждения, повышается комплекс механических свойств нормализованного металла. Однако недостаточное снижение температуры металла при ускоренном охлаждении после горячей прокатки и отсутствие учета влияния режимов прокатки и условий охлаждения на формирующуюся при этом структуру и изменение под ее воздействием температуры нагрева при нормализации не позволяют достичь достаточно высоких уровней физико-механических свойств проката.

Выбранный в качестве прототипа способ изготовления листов из высокопрочных низколегированных сталей включает нагрев слябов, горячую прокатку листов (толщиной 2-12 мм) с температурой ее окончания 640-950oC, охлаждение со скоростью меньше критической и нормализацию с температурой нагрева в диапазоне 900-980oC, которую выбирают прямо пропорционально температуре конца прокатки: при изменении температуры конца прокатки на каждые 10oC температуру нагрева изменяют на 8-12oC [2] Однако данный способ не учитывает возможность снижения значения критической точки Асз при измельчении феррито-перлитной структуры металла за счет ускоренного охлаждения после горячей прокатки листов и уменьшения расхода топлива на нагрев под нормализацию за счет понижения его температуры. Кроме того, отсутствует учет влияния температуры окончания ускоренного охлаждения на температуру нагрева при последующей нормализации или закалке металла, что не позволяет в полной мере достичь требуемого повышения комплекса механических свойств толстолистового проката.

Целью изобретения является улучшение качества листов за счет повышения комплекса механических свойств и уменьшение расхода топлива на нагрев под нормализацию путем снижения его температуры.

Поставленная цель достигается тем, что при охлаждении листов из углеродистых и низколегированных сталей, при их изготовлении включающем нагрев слябов, горячую прокатку, охлаждение со скоростью меньше критической и нормализацию при температуре нагрева металла, пропорциональной температуре конца прокатки, при ускоренном охлаждении после горячей прокатки со скоростью не менее 5oC/с до 600-770oC производят дополнительное изменение температуры нагрева металла при нормализации или закалке листов в зависимости от температуры окончания ускоренного охлаждения по уравнению:

Δtн = 0,2•tоуо- 150, (1)

где Δtн изменение температуры нагрева металла при нормализации или закалке, oC;

tоуо температуре окончания ускоренного охлаждения листов, oC.

Предлагаемое техническое решение содержит следующие отличительные от прототипа признаки: определение температуры нагрева металла при нормализации, а также закалке с учетом температуры окончания ускоренного охлаждения листов после их горячей прокатки.

Причинно-следственная связь между совокупностью существенных признаков и достигнутым техническим результатом заключается в том, что вследствие дополнительного изменения температуры нагрева металла при нормализации или закалке листов из углеродистых и низколегированных сталей в зависимости от температуры окончания ускоренного охлаждения после горячей прокатки по определенной зависимости обеспечивается косвенный учет наследственного влияния структуры металла на ускорение процесса α _→ γ превращение при последующей термообработке и улучшение всего комплекса механических свойств листов.

Способ осуществляется следующим образом.

На стане горячей прокатки, производящем листы толщиной 4-50 мм из углеродистых и низколегированных сталей, осуществляют нагрев слябов, горячую прокатку на требуемые размеры с регламентированием температуры ее окончания, которая должна быть выше точки Аrз (температуры минимальной устойчивости аустенита) на 10-70oC, ускоренное охлаждение со скоростью не менее 5oC/с и не более критической (устанавливается из термокинетических диаграмм распада аустенита) до 600-770oC, охлаждение на воздухе до температуры окружающей среды, нагрев металла под нормализацию или закалку (аустанизацию) и собственно термообработку с указанного нагрева.

Температуру нагрева металла под нормализацию или закалку предварительно устанавливают в диапазоне 900-980oC и уточняют в зависимости от марки стали и температуры конца прокатки согласно прототипу [2] Это обеспечивает некоторое повышение и стабилизацию прочностных свойств проката.

Далее устанавливают окончательную температуру нагрева металла под нормализацию или закалку путем изменения ранее определенной (рассчитанной) в зависимости от температуры окончания ускоренного охлаждения проката по приведенному выше уравнению (1):

где tн окончательная температура нагрева металла, oC, предварительно определенная температура нагрева металла, oC.

предварительно определенная температура нагрева металла, oC.

При этом обеспечивается дальнейший рост и стабилизация комплекса механических свойств проката (прочности и вязкости стали), а также снижение температуры нагрева металла под нормализацию или закалку и соответственно расход топлива на нагрев.

Применение после горячей прокатки ускоренного прерванного охлаждения с регулируемой скоростью до температур 600-770oC обеспечивает формирование максимально диспергированной феррито-перлитной структуры, что позволяет при последующем нагреве под нормализацию или закалку получить однородную мелкозернистую структуру аустенита с величиной зерна не менее 9-10 баллов непосредственно в момент окончания нагрева при температурах несколько меньше, чем в известном способе. Понижение температуры нагрева при термообработке возможно за счет ускорения процесса α _→ γ-превращения и как следствие наблюдаемого при этом снижения критической точки Аса под воздействием предварительного измельчения феррито-перлитной структуры в результате ускоренного прерванного охлаждения. Степень ускорения a _→ γ-превращения и величина снижения температуры нагрева при термообработке зависят от полноты сохранения эффекта высокотемпературной деформации к моменту начала g _→ α-превращения при ускоренном охлаждении и эффективности измельчения феррито-перлитной структуры, что в значительной мере определяется температурой окончания ускоренного охлаждения.

Ограничение минимальной скорости охлаждения листового проката после горячей прокатки значением 5oC обусловлено необходимостью сохранения эффекта высокотемпературной деформации к началу распада аустенита и образования мелкозернистой феррито-перлитной структуры при окончании ускоренного охлаждения в интервале 600-770oC. Максимально допустимые скорости ускоренного охлаждения ограничиваются значениями критических скоростей, при которых из-за низкой устойчивости аустенита возможно появление неблагоприятных продуктов промежуточного распада в течение последующего охлаждения на воздухе, осложняющих процесс образования аустенита при повторном нагреве металла.

Оптимальность величины изменения температуры нагрева металла под нормализацию или закалку в зависимости от температуры окончания предшествующего ускоренного охлаждения была установлена экспериментальным путем.

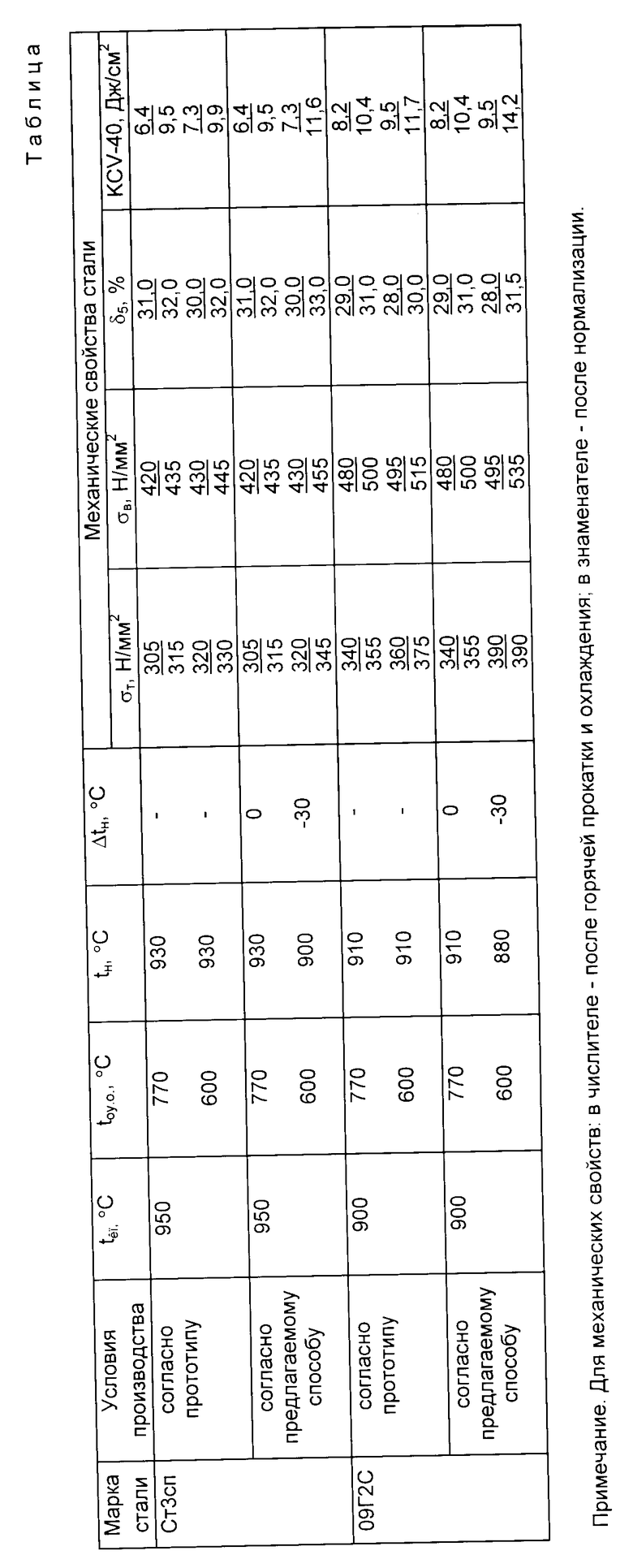

Проверка выполнена на промышленном стане 2800. После нагрева слябов прокатывали листы толщиной 25 мм из стали марок СтЗсп и 0912С с температурой окончания деформации 950 и 900oC соответственно. Листы после окончания прокатки ускоренно охлаждали до температуры 600-770oC, а затем охлаждали на спокойном воздухе при транспортировке по рольгангам и холодильникам до температуры окружающей среды. Далее листы нагревали в роликовых проходных печах под нормализацию, варьируя температурой нагрева в пределах 880-930oC.

Температуру нагрева металла под нормализацию при опытах устанавливали исходя из принятой на стане 2800 технологии термической обработки с корректировкой: согласно прототипу с учетом температуры конца прокатки и согласно предлагаемому способу с учетом температуры окончания ускоренного охлаждения.

Температурные режимы прокатки, ускоренного охлаждения и нагрева под нормализацию, а также значения параметров механических свойств листов, изготовленных в соответствии с указанными режимами, приведены в таблице.

В качестве параметров механических свойств проката использовали предел текучести sт и временное сопротивление σв, характеризующие прочность металла, относительное удлинение δ5 и ударную вязкость КСV при температуре испытания образцов 40oC.

Полученные результаты свидетельствуют о том, что изменение температуры нагрева металла под нормализацию с учетом температуры окончания ускоренного охлаждения способствует увеличению прочности свойств на 10-20 Н/мм2, относительного удлинения (пластичности) на 1-1,5% ударной вязкости до 2,5 Дж/см2.

Кроме того, реализация предлагаемого способа позволяет снизить температуру нагрева металла под нормализацию, что позволит уменьшить расход топлива в печах.

Таким образом, из результатов опробования следует, что способ изготовления листов из углеродистых и низколегированных сталей позволяет улучшить технико-экономические показатели за счет повышения комплекса потребительских свойств листов и снижения себестоимости при их термической обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ТОЛЩИНОЙ 4-10 ММ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2021 |

|

RU2778533C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2235138C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2679675C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2082768C1 |

| Способ изготовления листов из высокопрочных низколегированных сталей | 1982 |

|

SU1093715A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2067122C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1995 |

|

RU2086318C1 |

Изобретение относится к черной металлургии, в частности к охлаждению при изготовлении толстолистовой стали на станах горячей прокатки. Сущность изобретения заключается в том, что с целью улучшения качества листов и снижения расхода топлива при нагреве под нормализацию, при ускоренном охлаждении после горячей прокатки со скоростью не менее 5oC/с до 600-770oC производят дополнительное изменение температуры нагрева металла при нормализации или закалке листов в зависимости от температуры окончания ускоренного охлаждения. 1 табл.

Способ изготовления листов из углеродистых и низколегированных сталей, включающий нагрев слябов, горячую прокатку, охлаждение со скоростью менее критической и нормализацию при температуре нагрева металла, пропорциональной температуре конца прокатки, отличающийся тем, что осуществляют ускоренное охлаждение после горячей прокатки со скоростью не менее 5oС/с до 600 - 700oС, производят дополнительную коррекцию изменения температуры (Δtн) нагрева металла при нормализации или закалке листов в зависимости от температуры окончания ускоренного охлаждения согласно следующему математическому выражению

Δtн = 0,2•toуo-150,

где Δtн - изменение температуры нагрева металла при нормализации или закалке, oС;

tо.у.о температура окончания ускоренного охлаждения листов, oС; 150 свободный член уравнения, определенный в процессе эксперимента, oС.

| Егоров Н.Т., Разумова Л.И | |||

| Влияние режимов горячей прокатки и условий охлаждения на структуру и свойства толстых листов при нормализации в потоке стана | |||

| Проблемы повышения качества проката и новые процессы при его производстве | |||

| Рукопись | |||

| - Донецк, 1981, с.98 - 100 | |||

| Способ изготовления листов из высокопрочных низколегированных сталей | 1982 |

|

SU1093715A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-10—Публикация

1994-09-22—Подача