Изобретение относится к металлургии, а именно к химической обработке сталей и сплавов, в частности к термодиффузионному насыщению хромоникелевьк сталей и сплавов борем и кремнием, и может быть использовано для защиты деталей от высокотемпературной газовой коррозии и эррозии.

, Известен состав для боросилицирования l J, содержащий, мас.%: Борньй ангидрвд 10-40 Силикокальций 40-50 Окись меди10-20

Фтористый алюминий 3-5 Окись aJнoмш ия Остальное Недостатками этого состава являются недостаточная насьвцающая способность и невысокое качество сформированных покрытий.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является состав С2, содержащий, мас.%:

Карбид бора 67,2 Бура12,8

Кремний19

Хлористый

аммоний1

Процесс насыщения осуществляется порошковым методом в контейнере с плавким затвором при 900-1100°С. i Однако известньй состав характеризуется недостаточной насьщ ающей сп особностью, а низкая поверхностна миkpoтвepдocть сформированного покрытия не позволяет использовать такие покрытия в условиях высокотемпературного эррозионногр воздействия Целью изобретения является повыщение насыщающей способности состава

И увеличение микротвердости покрытия

Указанная цель достигается тем, что состав для боросилицирования стальных изделий, включающий карбид бора, кремний и активатор, дополнительно содержит ферромолибден и окис алюминия, а в качестве активатора кремнефтористьш калий и борфтористьй калий при следующем соотнощении компонентов, мас.%:

Карбид бора , 45-55

Борфтористый калий 2-4

Кремний15-25

Кремнефтористьй

калий1-3 Ферромолибден4-6

Окись алюминия Остальное Ввод в состав фтористъгх соединений кремния и бора в качестве активаторов позволяет заметно интенсифицировать процесс боросилицирования.

Ферромолибден (ГОСТ 4759-79), взятый, в указанных пределах, не оказывает влияния на кинетику формирования диффузионного слоя, повьппает поверхностную микротвердость покрытия Ввод в состав окиси алюминия позволяет получить покрытия высокого качества вследствие устранения процесса приваривания частичек кремния и бора к насьпцаемой поверхности.

Приме р. Процесс боросилицирования осуществляется в интервале температур 900-1000С в контейнере с плавким затворе. Продолжительност насьщения зависит от требуемой глубины слоя и составляет 2-4 ч.

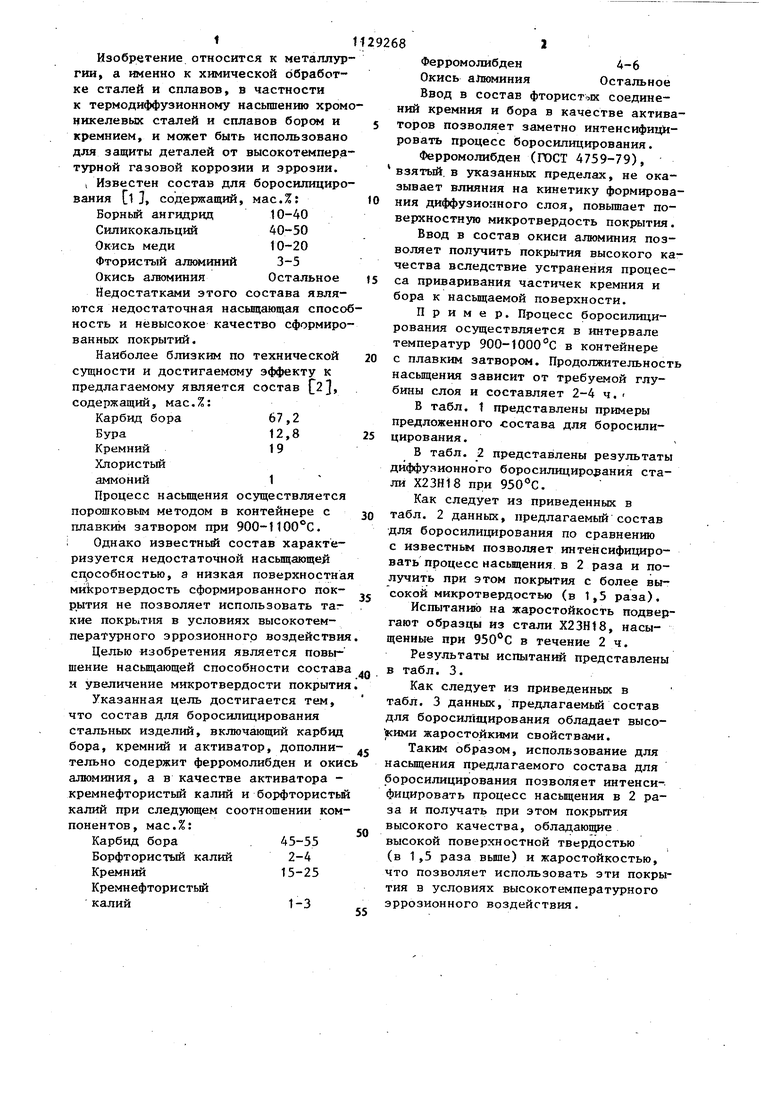

В табл. 1 представлены примеры предложенного состава для боросилицирования.

В табл. 2 представлены результаты диффузионного боросилициро ания стали X23Hi8 при .

Как следует из приведенных в табл. 2 данных, предлагаемый состав для боросилицирования по сравнению с известньм позволяет интенсифицировать процесс насыщения в 2 раза и получить при этом покрытия с более высокой микротвердостью (в 1,5 раза).

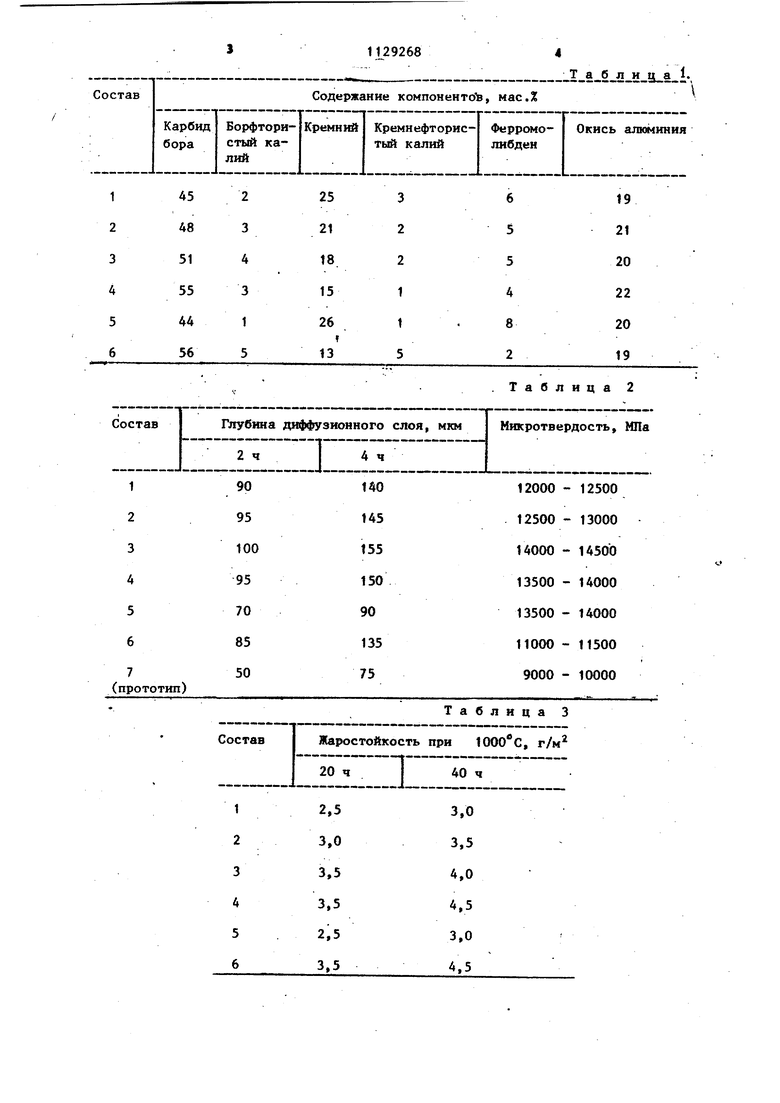

Испытанию на жаростойкость подвергают образцы из стали Х23Н18, насыщенные при в течение 2 ч.

Результаты испытаний представлены в табл. 3.

Как следует из приведенных в табл. 3 данных, предлагаемый состав для боросилицировання обладает высо)кими жаростойкими свойствами.

Таким образом, использование для насыщения предлагаемого состава для боросилицирования позволяет интенсифицировать процесс насыщения в 2 раза и получать при этом покрытия высокого качества, обладающие высокой поверхностной твердостью (в 1,5 раза выше) и жаростойкостью, что позволяет использовать эти покрытия в условиях высокотемпературного эррозионного воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для алюмоборосилицирования стальных изделий | 1983 |

|

SU1142525A1 |

| Состав для силицирования изделий из хромоникелевых сталей | 1983 |

|

SU1135802A1 |

| Порошковая смесь для комплексного насыщения изделий из углеродистых сталей | 1983 |

|

SU1159963A1 |

| Порошкообразный состав для нанесения комплексных покрытий на стальные изделия | 1983 |

|

SU1154375A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1601195A1 |

| Порошкообразный состав для комплексной химико-термической обработки изделий из высоколегированных сталей и твердых сплавов | 1982 |

|

SU1070207A1 |

| Состав для силицирования стальных изделий | 1988 |

|

SU1615227A1 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391440C2 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2223345C2 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190689C1 |

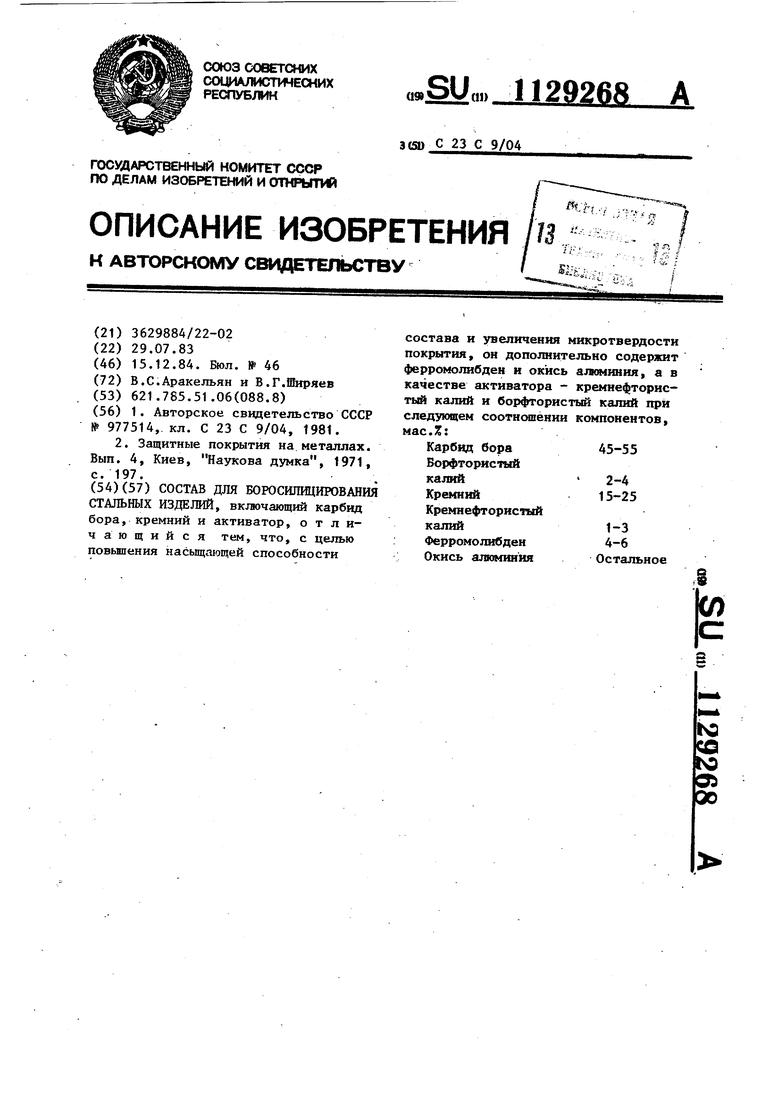

СОСТАВ ДЛЯ БОРОСИЛЩИГОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, вклочающий карбид бора, кремний и активатор, отличающийся тем, что, с целью повьшения насьпцающей способности состава и увеличения микротвердости покрытия, он дополнительно содержит ферромолибден и окись алюминия а в качестве активатора - кремнефтористый калий и борфторис1ый калий при следующем соотношении компонентов, мас.%: Карбид бора 45-55 Борфтористый калий 2-4 KpeMHirit15-25 Кремнефтористый калий1-3 Ферромолибден 4-6 Окись aJsoминияОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для боросилицирования стальных изделий | 1981 |

|

SU977514A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Защитные покрытия на металлах | |||

| Вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1984-12-15—Публикация

1983-07-29—Подача